基于自动上下料工作站的西门子数控系统二次开发

2018-3-26 来源:四川信息职业技术学院 作者:熊隽

摘要:为满足“工业4. 0”中“智能上厂”的需求,数控机床必须与机器人、机械手等设备配合,实现自动化、无人化生产。这就需要对数控系统进行二次开发,使其“能说话、能思考”。根据实践经验,以西门子828 D数系统为例,讲解数控系统二次开发的内容及方法,包括:二次开发的步骤、I/0口和数控系统上作流程设计、控制指令开发、控制按钮开发、电气结构设计等。

关键词:工业4.0; 数控系统; 二次开发

“工业4. 0”是制造业迎来的第4次工业革命,以生产高度数字化、网络化、机器自组织为标志。“工业4. 0”的最终目标是建立一个高度灵活的个性化和数字化的产品与服务的生产模式,包含的三大主题分别是:智能工厂、智能生产和智能物流。自动化工厂将工业机器人、无人运输车、自动化立体仓库等设备应用于加工过程,是实现智能工厂的重要环节,也得到了广泛的应用。

目前,随着国内外数控系统在柔性、可靠性和开放性等方面的飞速发展,许多理论和技术问题得到了较好的解决,数控机床可开发成为智能机床,满足用户的个性化需求。文中以Siemens数控机床为例,对828 D数控系统进行二次开发,使其“能说话、能思考”,与机器人、机械手等设备配合,实现自动化生产,达到低成本、高效率的效果。

1、数控系统二次开发要求

要实现机床自动化生产,须采用机器人或机械手进行自动上下料。为保证机器人或机械手在数控机床加工时能配合默契,及时、准确无误地上下料,不与机床发生干涉,机床就必须做到以下几点:

(1) 实现机床与外部设备通信。

(2) 机床配置自动卡盘和自动防护门。

(3) 为加工时能很好地控制机床,必须开发必要的辅助加工指令。

(4) 为了手动状态下也能控制机床,需添加防护门开关、卡盘松紧等按钮。

2、西门子828 D数控系统简介及二次开发内容

2. 1 西门子828 D数控系统简介

828 D是一款紧凑型数控系统,支持车、铣工艺应用,能满足不同安装形式和不同性能要求的需要。完全独立的车削和铣削应用系统软件,可以尽可能多地预先设定机床功能,从而最大限度减少机床调试所需时间,比想象的还容易。它集CNC, PLC操作界面以及轴控制功能于一体,通过Drive-CLiQ总线与全数字驱动的SINAMICS 51200PLC实现高速可靠通信,且PLC的I/0模块通过PROFINET连接,可自动识别,无需额外配置。

2. 2 西门子828 D数控系统二次开发内容及步骤

数控系统的二次开发就是针对PLC软件的开发。828 D数控系统的PLC控制程序包含有一个主程序和多个子程序。可根据自身需求,像搭积木一样,将新开发出的控制子程序在主程序中进行调用,达到自动生产的需求。具体操作内容及步骤为:

(1) PLC控制程序的导出

即将机床原有的PLC控制程序导出。828 D数控系统可利用机床界面的【调试存档】功能将机床的PLC程序导出,存储到用户接口所连接的外存储器(如USB, CF卡等)中。导出程序类型为"*.ARD"

(2) PLC控制程序的开发

828 D数控系统采用机床内置的SINAMICS 51200PLC进行控制。从机床中导出的PLC控制程序,可利用“PLC Programming Tool”软件导入。经过新建子程序,并在主程序中进行调用,达到控制需求。程序开发完成后,必须使用软件的【导出】功能,导出后缀名为“.ARD”的程序。

(3) 根据控制需求,进行电气结构设计与安装。

(4) PLC控制程序的导入及调试。

将开发好的PLC控制程序,通过用户接口所连接的外存储器,使用【载入调试存档】功能导入到数控系统中,并可通过【调试】功能,进行PLC程序的在线调试。

3、西门子828 D数控系统二次开发的具体方法

为方便讲解,下面以最为典型的828 D数控车削系统配合机器人上下料为例,讲解数控系统二次开发的具体方法。

3. 1 I/0口和控制指令设计

3. 1. 1 PLC的I/0口设计

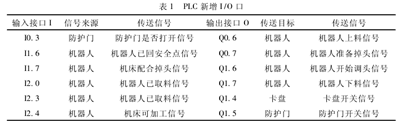

为满足通信要求,在PLC己用I/0通信接口的基础上,新设定与卡盘、机床防护门、机器人通信的I/0口,如表1所示。

3. 1. 2 控制指令设计

要实现自动生产,数控系统必须开发必要的辅助加工指令,使机床在程序自动运行过程中能实现防护门自动开关、卡盘自动夹紧和松开、及时通知机器人上下料等。在己使用的M指令(如M03 , M04等)的基础上,开发新M指令,如表2所示。

3. 2 数控系统土作流程

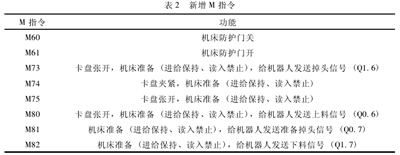

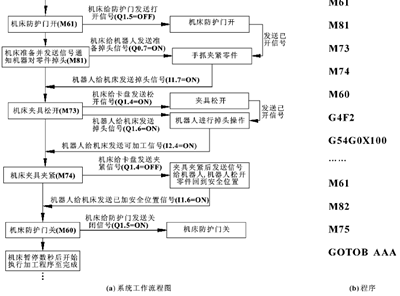

利用上节设计的I/0通信口和M指令,设计数控系统工作流程如图1(a)所示,并编写相应的机床加工程序,如图1(b)所示。

图1 数控系统上作流程图

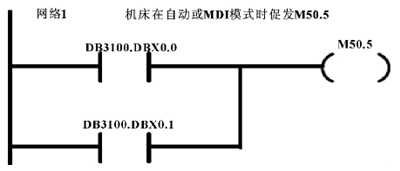

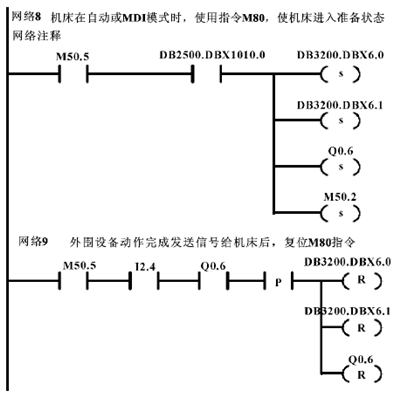

3. 3 机床M指令的开发

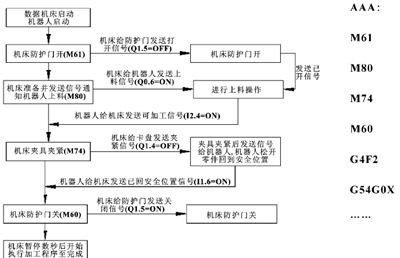

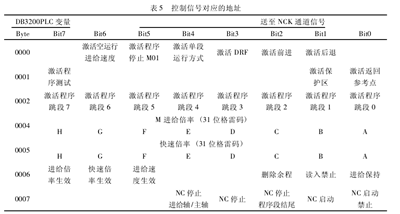

西门子828 D数控系统加工程序中的M指令,译码以后由NCK送给PLC,从MO一M99,每个M指令译码后占用V区的一位地址,不同M指令对应的V区地址如表3所示。如M80对应的地址为DB2500.DBX1010. 0 0当机床程序中出现M80指令时,CNC对加工程序进行译码,DB2500. DBX1000. 3内信号为1。要实现M指令所设计的功能,就要利用该信号,并通过PLC程序进行控制。如:开发M80指令编写的PLC控制程序如图2、图3所示。

图2 促发M50. 5的PLC控制程序

图3 M80指令的PLC控制程序

首先,M80指令只在机床的自动运行模式和M DA模式下才能生效。根据表4可查出,来自NCK的系统力一式有效信号为DB3100。而该字节有8位(BitO } Bit7) , 0位(用DBXO. 0)即为自动运行模式“自动AUTO"。因此,自动运行模式的信号地址为"DB3100. DBXO. 0",当泪L床处于自动运行模式时DB3100. DBXO. 0为1。同理,处于MDA模式时DB3100. DBXO. 1为to两信号的并联输出信号M50. 5,即为M80指令可执行的基本条件。

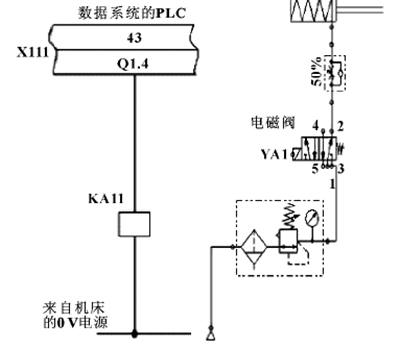

图4 PLC输出接口连接图

图5 卡盘气缸的控制电气原理图

当M50. 5和M80指令信号(DB2500. DBX1000.3)均为1时,即可实现M80指令的各功能。将M50. 2置为1,控制卡盘的松紧信号Q1. 4为1,卡盘松开;将Q0. 6置为1,通知机器人进行上料动作。另外,从表5可看出:为使机床保持进给,DB3200. DBX6. 0要置为1。为保证读入禁止,DB3200. DBX6. 1要置为to读入禁止后,机床不能执行下一加工指令。只有机器人发送可进行下一步动作的信号I2. 4后,读入禁止信号复位,才能继续执行M80的下一个指令。

其他M指令的PLC控制程序与M80的类似,分别根据表2所需达到的功能编写PLC程序即可。所有M指令的控制程序可放在一个新建的子程序块中,在主程序中进行调用。

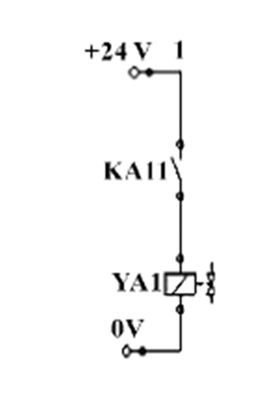

3. 4 机床手动按钮的开发

若数控机床为手动卡盘和手动防护门,就需要将其改造为气动或液压装置。自动卡盘和自动防护门的电气结构较为简单,也很类似。如将卡盘改造为气动卡盘,PLC输出接口的连接如图4所示,卡盘气缸的控制电气原理图如图5所示。当PLC输出信号Q1. 4 = ON时,控制KA 11继电器的线圈得电,KA 11继电器常开触点闭合,YA1电磁阀得电,控制阀体接通,从而控制机床自动卡盘的气缸缩回并松开工件。同理,当PLC输出信号Q1. 4 = OFF时,气缸回到初始状态并夹紧工件。

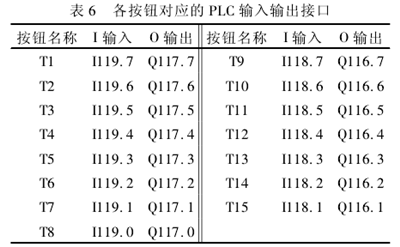

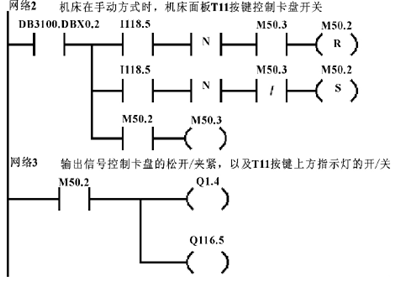

另外,为了在手动状态下也能控制卡盘的松紧和防护门的开合,必须在机床面板上新增相应的控制按钮。一般的数控系统,控制界面上都有闲置的按钮供用户开发所用。828 D数控系统各按钮对应的PLC输入输出接口如表6所示。可查出:采用闲置的按钮T11作为卡盘松紧的控制按钮时,按T11一次,PLC的输入接口I118. 5得电一次;PLC的输出信号Q116. 5 = ON时,Tll上力一的指示灯亮。配合图6所示的PLC控制程序,即可实现手动状态下卡盘的松开和夹紧控制(按第一次松开,按第二次夹紧)。

图6 卡盘控制按钮对应的PLC控制程序

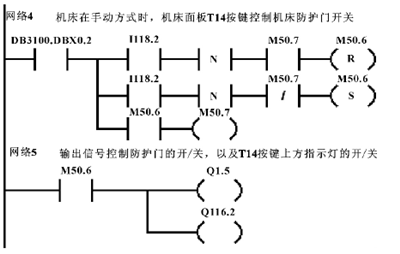

同理,用按钮T14控制防护门开关的PLC控制程序如图7所示。

图7 防护门控制按钮对应的PLC控制程序

4、总结

根据上述章节所讲的二次开发内容,可完成数控系统的基本改造,使其满足自动生产需求。该方法为实际经验的积累,己多次用于实际机床的改造,且机床运行效果良好。另外,所有数控系统的二次开发方法都是相似的,读者可融汇贯通,进行其他数控系统的开发。

5、两种工艺的试验研究

通过反复计算修正、优化工艺流程后螺钉连接镶装工艺能够保证镶装质量和使用要求,但是又出现一个问题,封堵螺钉沉孔的尼龙销随着温度变化热胀冷缩量较大,有时会膨出导轨面刮伤移动部件上的聚四氟乙烯,因此又对填充物的材料进行了深入研究。

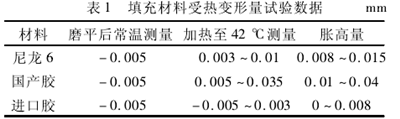

对几种材料尼龙6、国产胶、进口胶进行试验,测量以下数据:

(1)常温下基面与尼龙销、胶体面的高度差;

(2)试件加热至42℃,再次测量基面与尼龙销、胶体面的高度差。

反复试验后得出表1所示数据,可以看出,尼龙6销钉热膨胀0. 008一0. 015 mm,热膨胀量大;国产胶热膨胀0. O1 - 0. 04 mm,热膨胀量较大;进口胶热膨胀0一0. 008 mm,热膨胀量较小。

实际使用时,因为导轨副之间有润滑油润滑和冷却,温度不可能达到42 ℃,所以尼龙6材料和进口胶都能满足使用要求。但是进口胶价格昂贵,性价比差,在满足充分润滑冷却的前提下,还是优选尼龙6作为填充材料。

对粘接镶装工艺从胶的材料、厚度、粘接时施加的压力、固化时间等力一面进行了多次试验研究,得到了以下结果:双组份环氧树脂结构胶(AB胶)具有十分良好的粘接效果,这种胶强度高(抗剪强度[π] > 18 MPa,钢一铸铁正拉粘强度[α]> 30MPa),能承受较大载荷,且耐老化,耐疲劳、耐腐蚀;胶层厚度为0. 1一0. 2 mm时粘接效果和经济性较好;粘接时夹具上使用约0. 1 MPa的力加压,常温20 - 25℃下,胶液可迅速固化,且可以保证胶层厚度;固化时间24 h,确保粘接牢固。胶层充满导轨板和槽底部、两侧间隙后能够产生足够的粘结力,胶层热胀冷缩量较小,可以避免使用过程中钢导轨板或侧面胶体高出导轨面。

通过反复计算、分析、试验、优化后两种钢导轨板镶装工艺都能满足使用要求。螺钉连接镶装工艺由于材料费、人工费高出粘接工艺10%一15%,考虑可靠性因素,一般用于价值较高的大、重型机床上;考虑经济性因素及借鉴国内外同行厂家的应用情况粘接镶装工艺一般用于中、小型机床上。

6、结束语

通过对镶装工艺的研究,论证了铸铁基体镶装钢导轨板的可行性,为滚滑复合导轨的推广应用奠定了坚实的基础。如今,滚滑复合导轨己推广应用到某公司落地世、刨台世、龙门铣、卧式加工中心等系列产品上,取得了良好的经济社会效益。 螺钉连接、粘接两种钢导轨板镶装工艺各有优缺点,大家可根据具体需求和自身的实际情况选择使用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com