摘 要: 在现代装备制造业繁荣发展的过程中,装备的功能和性能都取决于数控加工这一关键技术. 在开放式数控系统上,以 PMAC 为基础,进行数控系统的开发,分别对数控系统内的硬件模块和软件结构的优化与开发进行了探讨,构建了比较完善的开放式数控系统.

关键词: PMAC; 数控系统; 研究; 开发

在当前的市场上,数控系统中的硬件模块和软件结构基本都是专用的,兼容性非常差,在科学技术不断进步的过程中,缺点逐渐暴露出来. 基于此,以 PMAC 为基础,对数控系统内的硬件模块和软件结构进行优化与开发,进而构建出比较完善的开放式数控系统.

1 、基于 PMAC 的数控系统总体概述

在进行开放式数控系统构建时,系统的实现途径是首先需要考虑的问题,对于开放式数控系统的实现,要充分的考虑该系统的发展特点、开发的成本、开发的难度等因素,最终选择出恰当的实现方式,基于这些方面的因素,本文中采用的形式为 IPC + 可编程运动控制器. 所谓 IPC + 可编程运动控制器形式,是指在 IPC 的基础上,将可编程运动控制器嵌入进去[1]. 实际上,此种系统的运行平台为 IPC,而核心性的部件为可编程运动控制器,这种形式的开放式数控系统所具备的扩展性是非常好的,当用户需要进行

再次开发时,该形式完全支持. 此系统的开放性有两级,一个是上级,另一个是下级. 除了具备成本低的优点之外,对于用户自定义的软件,在系统中能够比较好的运行,与传统的 CNC 相比,该系统界面所具备的友好性更优.

2 、硬件模块开发

2. 1 总体结构

基于 PMAC 的数控系统在进行开发时,PMAC 型号的选择是非常重要的一个环节. 在本文研究开发的系统中,选择的运动控制卡为 PMACC2A - PC104 型,这个型号的运动控制卡属于板卡级产品,比较适合应用于嵌入式系统中. 控制卡具备十分紧凑的结构,在使用的过程中成本比较少,具备比较高的经济性[2].

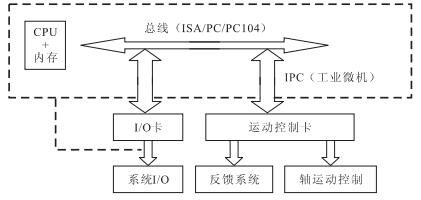

根据上面的阐述可知,本文中开发的基于 PMAC 的数控系统实现形式为 IPC + 可编程运动控制器,此可编程运动控制器选择的就是 PMAC 运动控制卡. 由此,开放式数控系统的实现形式为 IPC + PMAC,在开发的数控系统中,选择的 IPC 为上位机,主要的职责就是完成非实时性的任务,比如系统管理等,对于系统内的资源,合理的进行分配,在传递信息时,速度非常快. 运动控制卡的主要任务是进行控制,控制的对象为运动轴,具备极强的实时性,同时,还担负采集的职责,各轴的测量信息都在采集的范围之内. I/O 卡的主要功能是输入和输出,当各种开关量信号需要进行输入或输出时,I/O 卡就开始工作,其所完成的也是实时性的任务.

图 1 IPC + PMAC 总体结构图

2. 2 工控机

工控机是指工业控制计算机,在工业环境中,其运行具备较高的可靠性,与传感器等装备能够实现直接连接,从而有效地完成测控任务. 无论是生产现场还是机械设备的组成部分,工控机都可以实现有效的应用,在生产现场,对整个生产过程进行实时的监控,并完成数据采集、处理和控制任务,而当工控机作为机械设备的组成部分时,主要的就是完成控制任务[3]. 工控机的性能非常的稳定,在运算时,具备很快的速度. 除此之外,工控机还具备两大优点,一个是可靠性高,另一个是具备较高的环境适应能力. 基于 PMAC 的数控系统在开发的过程中,模拟的是工业环境,因此系统中选择的工控机型号为 PLK- 450,此种型号的工控机在嵌入 PMAC 卡时,便捷性非常好. 另外,工控机所配备的接口为 USB 型,即使 PMAC 卡与工控机之间的安装形式分装,通信也能够有效的保证.

2. 3 主基板

在开放式数控系统中,需要对 5 个轴进行控制,而 PMACC2A - PC104 在进行控制时,可以同时对 4个轴进行控制,这就需要对运动控制卡进行扩展. 在数控系统中,主卡为此型号的运动控制卡,随后添加一个副卡,副卡选择的是 ACC - 1P 轴扩展板,此扩展板同样具备 4 个通道. 由此一来,数控系统中所具备的轴数就增加为 8 个.

2. 4 I/O 板

对于运动控制系统来说,除了要执行运动程序之外,还需要执行逻辑控制程序. 通常来说,原点、限位、主轴功能等都是数控系统中需要处理的逻辑变量,在对这些逻辑变量进行处理时,多是由可编程逻辑控制器来进行. 在开发的开放式数控系统中,原点和限位的处理可以由主卡来进行,而其他的逻辑处理则需要利用 I/O 板来实现,并且要对其进行扩展,扩展的实现也是由扩展板来实现,型号为 ACC -2P.

3 、软件结构开发

3. 1 软件开发核心技术

在开放式数控系统中,软件是十分重要的组成部分,对数控系统的功能有着重要的影响. 在进行控制系统软件开发时,要注意以下四个方面的技术问题: 第一,合理的选择软件开发平台. 软件开发需要通过相应的开发平台来实现,在进行控制系统的软件开发平台搭建时,平台除了要具备软件开发的功能之外,还需要蕴含十分丰富的开发资源,以便于二次开发或后续使用的实现. 在进行基于 PMAC 的开放式数控系统软件开发时,以 Windows 2000 为操作平台来实现软件开发,同时,开发资源来源于 PMAC 的动态链接库[5]; 第二,插补算法的确定. 当前,在控制机床轨迹时,采用的插补策略为粗插补和精插补结合的方式,然而在进行插补的过程中,受到采样频率的制约,在一些中低速场合中,此种方法具备很好的插补效果,但是如果是高速高精度场合,此种插补策略无法满足要求. 基于此,在进行软件开发时,选择的插补算法为高速高精度,这在 PMAC 具备的功能中可以很好的实现; 第三,注重软件伺服控制的性能.数控系统的主要目的是对数控技术进行控制,在实现控制目标的过程中,最终的部分就是伺服控制,通过伺服控制的功能,使得数控加工过程中,精度和速度都能够满足加工的要求. 因此,在进行软件开发时,就必须要十分注重软件伺服控制的性能,在 PMAC 运动控制卡中,所提供的算法为数字 PID 伺服控制,由此一来,伺服控制所具备的性能就非常的优良; 第四,保证软件开发的可靠性及效率. 数控系统中的软件所承担的任务是比较多的,在软件设计的过程中,必须要保证软件具备完成这些任务的功能,由此导致软件设计与开发的复杂性比较高,为了保证软件开发具备较高的可靠性,同时在保证性能的基础上尽量地缩短开发周期,就需要采用恰当的开发语言. 在 PMAC 的动态链接库中,能够实现高级语言开发的支持. 因此,在进行软件设计时,采用的设计方法为模块化程序设计,进而不但满足了可靠性及高效率的要求,而且在软件使用的过程中,维护非常的简单[6].

3. 2 数控系统软件开发

具体说来,开放式数控系统在进行软件开发时,主要包含两个部分,一部分是 PMAC 实时控制软件,另一个部分是系统管理软件. 对于 PMAC 实时控制软件,在进行设计时,开放性是必须要充分考虑的因素,不同的用户具备不同的功能需求,开发出来的 PMAC 实时控制软件要支持用户增加软件功能模块; 而对于系统管理软件来说,所承担的功能并不具备实时性,比如系统初始化、故障诊断、系统进程管理等. 软件开发的进行需要以系统设计要求为依据. 首先,分析系统的需求功能; 其次,根据系统功能,对软件所承担的功能进行有效地划分; 最后,以 Windows 2000 操作平台以及开发资源为基础,完成软件开发[7].

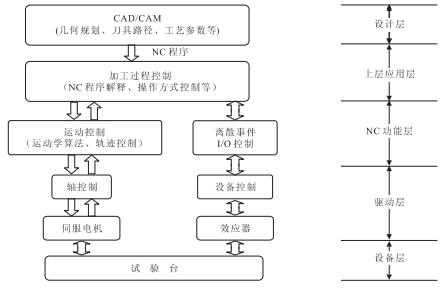

开放式数控系统的控制软件具备开放性的特征,主要包含五个层次,这五个层次的不同功能形成了控制软件的体系结构,见图 2. 开放式数控系统软件开发最关键的一个环节是在操作系统的选择上,因为它是一个实时的多任务控制系统,也只有这样,才能确保数控系统控制的实时性.

控制软件的开发在 Windows 2000 平台上进行,采用的开发语言为 VB 语言,在数控系统中,大部分的任务都是实时性任务. 因此,PMAC 与 IPC 之间通信的建立、故障诊断、参数输入等都是软件开发过程中的重点. 在 PMAC 运动控制器中,包含软件包 Pcomm32,此软件包具备较强的开放性,同时,其中还包含 ActiveX 通信空间,当 IPC 与 PMAC 通信时,只需通过这两项功能就可以有效地实现通信. 由此一来,通信设计中比较繁琐的驱动程序设计就可以直接省略,提升了软件开发的效率. 除了开放性之外,利用VB 语言开发出来的软件具备的可移植性也非常好. 通过 Windows 2000 与 VB 语言的有效结合,再加上编程时采用面向对象法,保证了软件开发的可靠性. 同时,PMAC 的动态链接库中具备丰富的开发资源,促使软件开发的顺利实现,也保证了软件基本功能的实现.

图 2 控制软件的体系结构

4 、结论

数控技术的开发与应用促进了现代装备制造业的繁荣发展,在应用数控技术的过程中,需要通过数控系统来对其进行控制,以便于保证数控加工的速度及精度. 原有的数控系统所具备的开放性不足,为了改善这个问题,在 PMAC 的基础上,开发了开放式的数控系统. 在明确系统的总体框架之后,通过相应的硬件模块开发与软件结构开发,不仅保证了数控系统的开放性,同时提升了数控系统的性能,有效地实现了控制,最终推进了现代装备制造业长久的发展.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com