过去几年,位于法国南斯附近的中型企业Halgand和位于巴黎西北部的SUMPAR集团都发展很快,但他们的成功完全不同。其中一家公司专注于广泛的产品线,而另一家公司专注于特定部件。但他们的共同点是:这两家公司都信赖海德汉的TNC数控系统,它不仅操作简单而且加工精度极高。

TNC应用:可靠的高性能

高性能和过程安全性是这两家公司对数控系统共同的关键要求。长时间加工,这是SUMPAR加工大型和复杂部件中常见的情况,需要智能化的加工方式和过程安全性。实现这一要求主要依赖TNC。海德汉数控系统硬件和软件都具有高度稳定性,因为所有部件都通过海德汉实时数控接口的HSCI高速以太网协议连接。过程安全包括长时间加工的安全换刀方式和程序中断或电网断电时刀具退离工件的自动退刀方式。这些功能使工件不受损伤—这是海德汉TNC数控系统的突出优点,因为对于像航空航天这样敏感的应用,通常不允许对工件进行任何修理。“如果零件在加工了10或20个小时后报废将是重大损失,无论是材料损失还是工时损失。这是我们必须避免的。”SUMPAR总经理Lo?c Leroy说。

Halgand高度赞扬TNC的技术性能:TNC处理器工作速度快。复杂的5轴加工过程可以立即投入运行,而且Halgand公司自己开发的后处理器能紧密集成现有CAD/CAM系统。由于Halgand已将TNC系统配备在不同机床制造商的机床上,例如哈默机床,不同机床可以生产出完全相同的零件,而且不需要改变后处理。

TNC还对复杂轮廓提供有效解决方法:铣削任何型腔或凸台几何形状的高效SL循环。这里,轮廓用子程序定义,如果轮廓由多个子轮廓组成,循环14(轮廓几何特性)通过组合这些轮廓可构成完整轮廓。

高精度轮廓加工

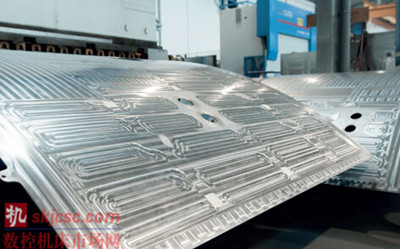

TNC数控系统在SUMPAR为高度复杂零件的高精度加工发挥了重大作用。航空航天的特殊零件用30台加工中心加工,快速和高精度的连续生产始终是一项重大挑战。TNC数控系统的运动控制功能帮助用户优化精度与速度。

用CAD/CAM系统创建的加工程序在TNC中根据要求设置轮廓偏差。循环32提供该功能,用户能直接设置允许的公差,以达到所需的加工速度和表面质量。

该机床能进行5轴联动加工所需的复杂运动。TNC的TCPM(刀具中心点管理)功能补偿旋转轴运动导致的直线轴位置偏差。此外,TNC的高效运动控制能力确保机床改变运动方向时对速度的修正能最大限度减小机床振动—而振动也导致误差。这样确保工件符合预定义的公差要求并能高效地加工生产。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com