基于流固耦合的多级缸缸体性能分析

2016-8-22 来源:山东科技大学机械电子工程学院 作者:隋秀华 刘翠 苏旭 何静

以ZZ15000/24/47 型液压支架立柱缸体为研究对象,利用三维数字化建模软件对缸体进行建模,应用有限元分析软件,基于单向流固耦合原理对缸体结构进行流固耦合分析,对纯油液压力作用下缸体结构进行静力学分析,然后将缸体结构在上述2 种分析中得到的位移云图和应力云图进行分析比较。

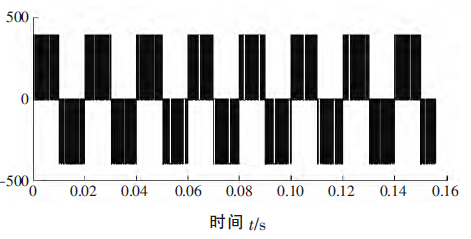

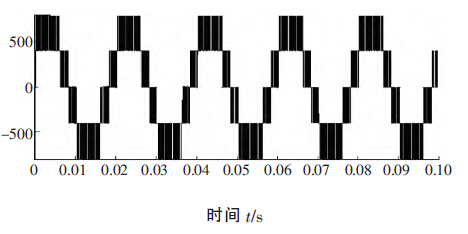

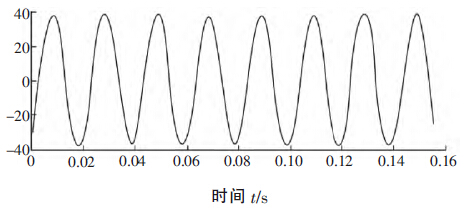

电感1 000 mH。图4、图5 是最终输出的相电压和线电压波形,相电压输出为3 个电平,线电压输出为5 个电平。相电流波形如图6 所示。

图4 逆变器输出的相电压波形

图5 逆变器输出的线电压波形

图6 相电流波形

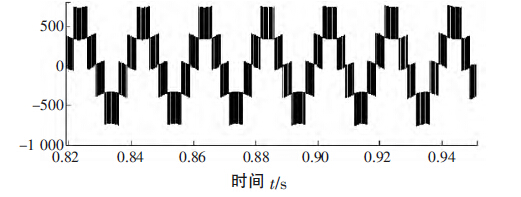

若带的负载为电机时,输出的线电压波形如图7 所示。

图7 带电机时的相电压波形

4 结语在传统的煤矿变频器SVPWM 算法的基础上采用了一种基于60°坐标系SVPWM 的新算法, 该方法极大地简化了扇区判断和矢量作用时间的计算过程,具有很强的实用性,并通过MATLAB 建模仿真实现了该算法, 在仿真中采用了电机负载和静态阻感负载2 种负载,结果表明了该方法的正确性。

液压支架是机械化采煤的重要设备,通常用于支撑煤壁和保护采煤过程顺利进行,而立柱是液压支架重要的部件,其稳定性直接影响着支架的可靠性。立柱的强度校核是液压支架设计的关键环节,本文采用有限元分析软件,基于单向流固耦合对液压支架伸缩式双作用立柱全部伸出时的缸体进行流固耦合分析,获得流场真实的压力载荷,将此载荷施加到缸体内表面上进行结构分析;同时对缸体在油液压力作用下进行了结构静力学分析。最后对比2种分析下缸体的应力分布和变形分布。

1 缸体流固耦合数值模拟

(1)流固耦合问题的数值求解方法流固耦合是流体力学与固体力学交叉生成的一门学科。近年来得到了广泛的应用。从控制方程解法角度,流固耦合分为直接求解的强耦合和分区迭代的弱耦合。从本质上讲,强耦合即为流固耦合问题的求解应该根据统一的耦合方程,在一个时间步内对流体域和固体域中所有的未知量同时求解。忽略固体变形对流场的影响,选用弱耦合方法中的单向流固耦合方法对缸体结构进行力学性能分析。

(2)几何模型的建立

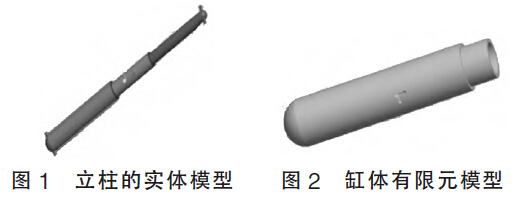

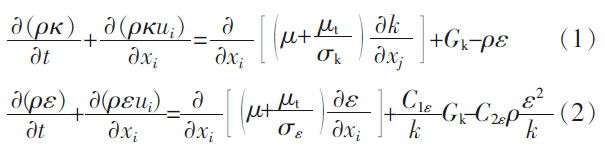

选取ZZ15000/24/47 型液压支架立柱为研究对象。采用三维建模软件Pro/E 对立柱进行建模,如图1 所示。本文主要分析缸体,因此需要对缸体结构进行简化,去除受力不大的附件、倒角等结构。为能正确反映缸体的实际工作情况,需要保留中缸体和缸底。简化后立柱缸体的三维模型如图2 所示。

(3)缸体流固耦合分析

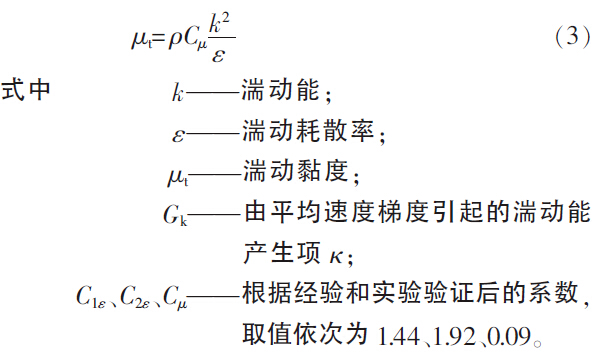

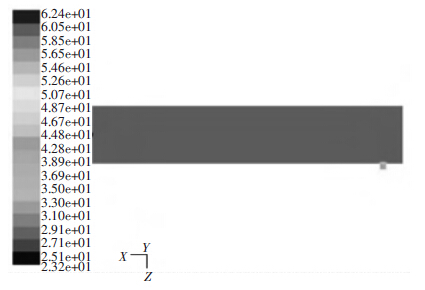

①缸体流场模型流场计算选用的是有限元分析软件中的流体模块fluent,分析时将缸体的进口

设为泵站压力(p=32 MPa),中缸体底端底阀处作为缸体流场的出口,将该出口设为压力出口,出口压力为中缸体内部压力,固壁边界采用无滑移边界条件,近壁区域采用标准壁面函数处理。将分析中流动介质设为水,采用SIMPLEC 算法及基于压力基稳态求解器,选用标准的k-ε 双方程湍流模型,标准k-ε 模型

②缸体内流道静压分布油缸ZX 对称面上的油压分布图如图3 所示。由于立柱油缸的动力是由泵站提供的,油缸的进口与泵站相连,所以油缸进口处油压为33 MPa。中缸体底端底阀处为缸体流场的出口,油压最大为62.4 MPa,并且缸体内部的流场压力分布均匀;

图3 油缸ZX 对称面上的静压分布图(MPa)

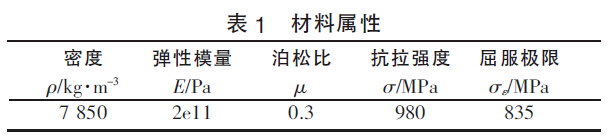

③缸体有限元模型基于ANSYS Workbench平台对立柱缸体进行流固耦合分析。利用ANSYS12.0软件的无缝连接功能,将缸体的三维视图传递到静态结构分析中,油缸的材料采用27SiMn,材料属性如表1 所示。利用ANSYS Workbench 网格划分功能,进行缸体的网格划分。

缸体有限元模型的约束条件:缸体的缸底采用固定约束;中缸体内部的油液对中缸体的下表面有压力作用,所以在保留的中缸体的下表面施加压力载荷;

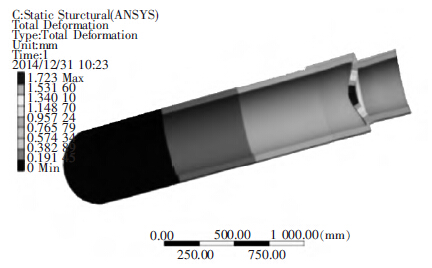

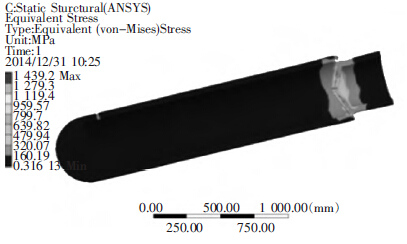

④计算结果分析图4 和图5 分别为流固耦合作用下的位移变形及应力云图。由图4 可以看出,在流固耦合作用下,位于中缸体底端底阀处的位移变形最大,最大值为1.723 mm,且位于缸体结构体上越靠近缸体底端位移变形越小。由图5 可知,油液经缸体进口进入到缸体内时油压均匀作用到内表面,致使缸体的内表面压力变化比较均匀,应力值为160.19 MPa,缸体顶端应力值为639.82 MPa,中缸体底端底阀处应力值最大,应力值为1 439.2 MPa。

图4 流固耦合作用下缸体的位移变形云图

图5 流固耦合作用下缸体的应力云图

2 油液压力作用下缸体的结构静力学分析

(1)缸体的有限元模型

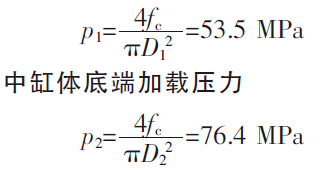

将上述分析中结构体模型导入到结构静力分析模块中,对缸体的缸底施加固定约束,把油缸看

作是受压容器,所以分析时在缸体的内部、中缸体的底端均施加压力载荷。缸体加载压力

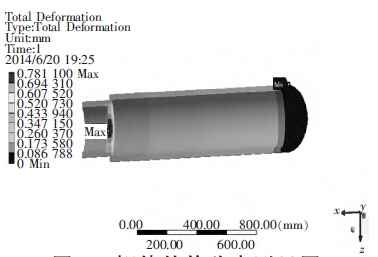

图6 和图7 为分析后的位移变形云图和应力云图。由图6 可以看出,中缸体底端底阀处位移变

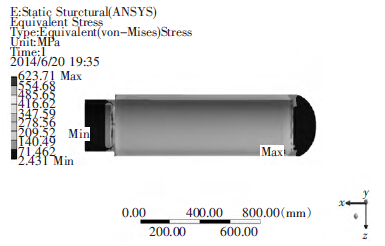

形最大,最大值为0.781 1 mm,且缸体上越靠近底端位移变形值越小。由图7 可知,缸体进出口处的

应力值最大,最大值为623.71 MPa。且缸体顶端的应力值为278.56 MPa,缸体内表面应力值为347.59

MPa。

图6 缸体的位移变形云图

图7 缸体的应力云图

3 分析结果比较

对比分析上述2 种工况可以得到,缸体在纯油液压力作用下的位移变形与在流固耦合作用下的位移变形变化趋势一致,但同一位置处的变形值相差较大。在流固耦合作用下中缸体底端底阀处最大应力为1 439.2 MPa,远大于油液压力作用下的最大应力值623.71 MPa,这是因为从活柱传递来的力使中缸体内的压力增大,并且底阀处的截面积突然减小,油液经缸体进入到中缸体内时,油液的阻力变大, 致使底阀处的应力值最大。立柱的材料为27SiMn,其屈服极限为σs=835 MPa,中缸体底端底阀处的应力值大于材料的屈服极限,此处为危险位置。并且流固耦合作用下缸体顶端的应力值大于油液压力作用下此处的应力值。通过分析可得应用流固耦合对立柱进行分析更加符合实际情况。

4 结语

(1)缸体在流固耦合作用下的应力分布比较均匀,最大应力出现在中缸体底端底阀处,超过了油缸材料的屈服极限,此处为立柱的危险位置,越靠近缸体底端位移变形越小;

(2)缸体在纯油液压力作用下的位移变形与流固耦合作用下的位移变形变化趋势一致,但相同位置处的变形值相差较大。缸体的应力分布比较均匀,中缸体底端底阀处应力没有超过材料的屈服极限,是安全的;

(3)立柱作为液压支架重要的部件,不仅要考虑油液压力对缸体的作用,还要考虑油液的流固耦合作用对立柱缸体带来的影响。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息