【庆75周年华诞强国复兴有我|中国机床工具行业走向高质量发展

2024-9-19 来源:机床协会 作者:-

【编者按】中华人民共和国成立75年来,随着中国工业化进程不断推进,机床工具工业随之发展壮大,总体水平快速提升,正向着机床工具工业强国的目标迈进。在庆祝新中国75周年华诞之际,中国机床工具工业协会策划组织以“强国复兴有我”为题的主题宣传活动,集中报道机床工具行业及企业取得的成果及未来高质量发展目标规划。

机床工业是工业的“母机”行业,涵盖金属切削机床、金属成形机床、数控系统、功能部件、工量具及量仪等多个小行业及数十个分支,是最为重要的战略性产业之一,在各工业发达国家受到高度重视。

古代中国没有严格意义上的机床,一直到鸦片战争前,中国也未能发展出与欧洲相似的机床工业。近代中国机械工业起源之初,大量企业集中于上海,其中一些工厂发展成了机床生产厂商。直到20世纪30年代,才有机械厂专门从事机床制造,彼时的中国机械制造业使用的机床设备大多为舶来品。

中华人民共和国成立后,在党和政府的战略谋划及总体布局下,经过“一五”、“二五”的努力,我国逐步建立起了完整的机床工具工业体系。完成了行业布局与设计,形成有计划分工的18家机床厂,即“十八罗汉”,以及“八大金刚”(即4家工具厂、2家磨料磨具厂和2家机床附件厂),再加上7所1院科技研发机构先后创立,他们共同为国家机床工业的发展奠定了基础。

“文化大革命”期间,中国机床工具工业在严重干扰中艰难维持,虽取得了一定发展,但错失了十年宝贵的黄金发展期,更拉大了与国际先进水平的差距。“文革”之后,经过拨乱反正,进行了恢复性整顿。

此后经过改革开放40年,中国机床工具工业克服重重困难,坚持走自主发展之路,随着中国工业各领域快速发展,机床工具总体水平和产业规模迅速提升,发展成为世界机床工具制造大国。

快速发展历程中的相关重要节点概述如下。

一、改革开放与机床工具工业的转型(1978-2000年)

改革开放后,随着计划经济转向市场经济,中国机床工具工业开始了相应的转型。

1.恢复性整顿(1978-1980年)

从1977年夏天开始,根据当时机械工业部的统一部署,机床行业开展了以提高产品质量为中心的企业管理整顿工作。到1979年,多数重点骨干企业达到相关验收标准,并在此基础上开展了全面质量管理,为改革开放作好了铺垫。此时,全国拥有规模以上机床工具企业1400多家。与此同时,沿用多年的国家统购统销的计划分配体制有所松动,中国机床工具工业迎来改革开放。

2.走向市场化(1981-1985年)

受宏观经济等因素影响,1979-1980年机床行业订货量下降。当时机床工具主管部门提出扩大服务方向。1983年,当时的机械工业部发文将单一的指令性计划改为三种计划形式。到上世纪90年代中期,机床工具产品全部开放,走向市场化。其间,开启了国内机床厂与境外机床工具企业间的合作,签订数十个中外合作协议。

这期间,安排国家重点技术改造项目48项,部重点27项,取得了显著效果。

20世纪70年代,中国数控机床研制全面启动。但在1979年前,生产的数控机床90%是线切割机床。1980年后,我国数控机床进入稳定发展期。通过引进数控系统和主机研发技术,及与国外公司联合设计,制造出了自己的数控机床。

3.改革迎来行业转型发展(1986-2000年)

改革开放后,国家对机床工具企业的技改投入逐年增多,行业的产品开发能力、制造能力得以加强,管理水平逐步提高,适应市场经济的能力逐渐增强。除企业外,全行业有8个综合性研究院所、37个专业研究所与企业设计部门,形成了机床工具行业科研开发体系。并通过引进技术和国外科技人才,加快了我国机床工具工业的发展。

1988年,作为行业改革开放的一件大事,中国机床工具工业协会(CMTBA,简称机床工具协会)创立,在机床工具企业与用户之间,行业与政府之间,以及境内外机床工具同行之间搭建起交流互动平台。随着协会创立的,是中国国际机床展览会(CIMT)的创办,促进了机床供需之间的交流。此后又于2000年创办了其姊妹展中国数控机床展览会(CCMT),在推动中国数控机床产业发展进步中发挥积极作用。

1996年以后,我国数控机床发展步伐逐步加快。到2000年,数控机床品种达1500种,研发出国产五轴联动加工中心并投放市场。

二、进入新世纪,中国机床工具工业高速发展(2001-2015年)

1.21世纪初期高速增长(2001-2005年)

进入21世纪后,我国经历了经济高速增长期,机床工具工业随之快速发展。“十五”(2001-2005年)期间,我国数控机床产量以30%以上的速度增长。五轴联动加工中心和五面体龙门加工中心等进入实用阶段,为能源、汽车、航空航天等国家重点建设工程提供了关键设备。在2003年4月第八届中国国际机床展览会(CIMT2003)上,展出国产五轴联动加工中心18台。

此间,为数控机床配套的数控系统、功能部件、量刃具也得以加速发展。

2.“十一五”期间行业发展成就斐然(2006-2010年)

“十一五”(2006-2010年)是我国机床工具行业发展史上最为波澜壮阔的5年。国家出台的《装备制造业调整和振兴规划》以及“高档数控机床与基础制造装备”科技重大专项(以下简称重大专项)等政策措施,引导机床工具行业按国民经济发展的需求研发产品,涌现出一批具有国际水平的高端数控机床、重型数控机床等新产品,部分满足了国家重点建设项目对关键装备的需求。

2009年初制定的十大产业振兴规划促进了装备制造业对机床的需求,缓解了国际金融危机对机床工具行业的冲击。行业经济运行持续保持快速增长态势,自主创新和研发能力显著增强,大大缩小了与世界工业化国家的差距。2009年启动的重大专项共安排研发课题562项,至2015年底,完成验收或正在开展验收的课题479项。

“十一五”期间,我国国民经济一直保持稳定高速发展,市场对机床工具产品需求量日益增多,汽车、航空航天、船舶、能源设备、交通运输设备等行业提出了更高要求,需要高效能、高自动化、高可靠性、高质量的数控机床,从而促进了机床工具行业加快产业结构和产品结构调整。

2006-2008三年,我国机床工具行业工业总产值保持30%左右同比高增长。2008年起,受国际金融危机冲击,各项经济指标陡然下滑。2009年,机床工具总产值同比下降16.1%。2010年,受相关政策拉动,机床工具工业总产值同比增速达40.6%。

随着国内装备制造业的高速发展,市场对中高端数控机床产生巨大需求,企业加大研发投入,新产品不断涌现,国内空白基本被全部覆盖。经济型数控机床产量占比逐年减少,中高档数控机床产量占比不断扩大,重型数控机床产量增加。2009年之后,中国保持金属加工机床产值、产量居世界第一的生产大国、第一消费大国和第一进口大国。

3.开启转型升级新阶段(2011-2015年)

“十二五”(2011-2015年)期间,党和国家领导人持续高度重视机床工具行业的发展。2013年7、8月间,中共中央总书记、国家主席、中央军委主席习近平视察中国兵器武重集团、沈阳机床集团,强调要坚持独立自主、自力更生、自主研发,形成科技竞争力,承担起实现中华民族伟大复兴中国梦的重任。此前,时任总书记胡锦涛等多位国家领导人也曾先后视察部分重点机床企业。国家领导人还多次参观视察了由中国机床工具工业协会主办的中国国际机床展览会(CIMT)及中国数控机床展览会(CCMT),了解机床工具工业发展情况。

在中国经济规模持续增长并领先的背景下,国际机床制造领域的竞争态势和竞争格局悄然变化,机床企业加快实现由规模经济向质量效益型转变,由生产型企业向创新型企业转变,由粗放型企业向集约型企业转变。我国机床工具行业开启了转型升级新阶段。

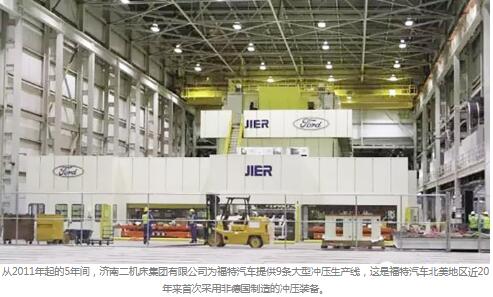

在此期间,产业结构调整取得新进展,产品结构持续优化升级,创新驱动取得累累硕果,企业有能力与国际高水平同行同台竞技。如,济南二机床集团有限公司进入国际汽车制造装备主流市场,成为中国机床企业奋发图强的典范之一。

三、推进转型升级,向高质量发展迈进(2016-2025年)

1.十三五(2016-2020年)期间转型升级初见成效

“十三五”(2016-2020年)是中国深化改革开放、加快转变经济发展方式、全面建设小康社会的关键时期,机床工具行业面临着经济形势的新常态、新阶段、新特点,行业转型升级持续推进。

“十三五”期间,在“需求总量下降,需求结构升级”的大背景下,供需关系呈现新的特征:立足于国内大循环、国内国际双循环互相促进的内需体系;市场需求从完全依赖投资向投资兼顾消费转变;供给方式从批量化向定制化转变;产业链角色从需求实现向需求创造转变;制造系统从离散型自动化向全系统智能化转变。

这一时期,机床工具行业自主创新推进转型升级初见成效。在国家有关部委指导和政策推动下,机床工具行业坚持以国家重点用户需求为牵引,不断实现重点突破,并带动产业整体升级。行业转型升级形成重点突破:加快发展中高端机床以优化产业结构、加强数控系统和功能部件等配套自主化、加快工业机器人制造与应用规模化、行业进出口实现贸易顺差(2019年首次实现)。

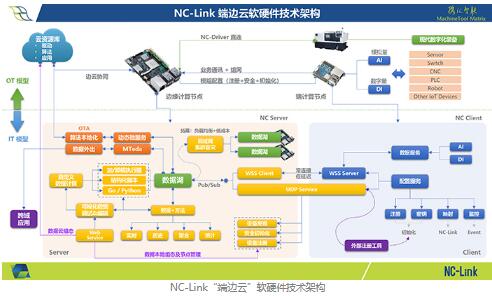

此间,加强了工业互联网建设,推进了智能制造应用。以数字化、网络化和智能化为主要特征,信息技术和制造技术深度融合,给机床工具行业带来深刻变革。

随着全球制造业向智能制造方向发展,设备的互联互通成为重要前提。顺应这种发展需要,中国机床工具工业协会从2016年起牵头制定并适时推出了NC-Link(数控装备工业互联通讯协议标准),旨在为推动中国机床装备的数字化转型和智能化进程发挥积极作用。NC-Link标准于2020年12月1日批准发布,并于2021年1月1日开始实施。此后,中国机床工具工业协会持续指导并推动数控机床互联通讯协议标准联盟进行NC-Link的宣贯和推广应用,得到有关部委及相关企业的大力支持。

“十三五”期间,中国机床工具产业努力满足用户领域需求,为汽车、航空航天、国防、船舶、轨道交通、电子专用设备、医疗器械等重要产业,以及能源、工程机械、矿山设备、通用机械、农业机械、轻工机械和日用家电等领域用户提供适用数控装备。

2.“十四五”(2021-2025)时期努力迈向高质量发展

“十四五”(2021-2025年)期间,党的二十大胜利召开,为机床工具行业指明了前进方向。全行业积极贯彻落实二十大精神,坚持以习近平新时代中国特色社会主义思想为指导,深入学习贯彻习近平总书记关于新质生产力重要论述,认真落实制造强国、高端装备产业高质量发展等部署要求,努力按照国民经济及行业“十四五”规划的目标,加大技术创新与中高端产品研制,将发展新质生产力作为高质量发展的重要引擎。

机床工具行业“十四五”发展总目标为,到2025年,全行业质量效益明显提升,营收规模年增长保持在合理区间并与市场需求相适应;全行业研发投入年增长及投入强度高于“十三五”时期;中高端机床工具产品实现产业基础高级化和产业链现代化,产业布局均衡合理;国产数控机床、切削刀具、数控系统和功能部件等基本具备支撑和满足国内经济发展需求的能力;关键机床工具产品接近或达到国际先进技术水平,国产中高端产品在市场上的比重稳步提升;培育出一批拥有自主知识产权和具有国际竞争力的品牌企业和产品。

“十四五”期间机床工具行业重点任务是:(1)加强人才培养,夯实行业发展基础;(2)完善创新体系,实现重点技术突破;(3)跟踪信息技术发展,全力推进行业工业互联网平台建设;(4)加强标准与质量工作,推进产品品质升级;(5)建立产业发展研究体系,保障产业发展战略的连续性;(6)搭建交流服务平台,支持企业开拓国际市场。

3. 以科技创新迈向高质量发展

近10年来,机床工具行业持续以科技创新为抓手,经过全行业不懈努力,已经在转型升级、发展新质生产力方面取得长足进步,在加强战略性、前瞻性、基础性、绿色智能研发方面取得新进展,涌现出一批掌握核心技术和自主知识产权的优秀企业,研发出一批满足重点领域需求的中高端机床工具产品,在一定程度上满足了涉及国家安全和关键领域自主可控的需求。

部分实际案例有:

2023年11月,济南二机床集团有限公司为吉利汽车提供的3条汽车铝压铸零件自动加工及装配生产线在吉利极氪等工厂投产,产线的智能化水平、运行效率、加工精度达到国际先进水平。2022年科德数控股份有限公司牵头承担的“五轴卧式铣车复合加工中心”项目,研制了10余台大型和中型五轴卧式铣车复合加工中心,适于不同用户需求,已在航天领域用户单位进行应用验证。上海拓璞数控科技股份有限公司完成的“航空航天大型曲面蒙皮/箱底双五轴镜像铣削技术与装备”项目获上海市2022年技术发明奖特等奖。北京北一机床股份有限公司面向航空领域需求,完成的航空发动机叶片自适应精密加工关键技术与应用,获北京市2021年科学技术发明二等奖。

武汉华工激光工程有限责任公司开发的白车身顶盖激光焊接自动化产线、三维五轴激光切割智能装备等为我国汽车、3C等多个工业领域高质量、绿色发展贡献力量。济南邦德激光股份有限公司以1500W-120000W功率段板材、管材、型材、板管一体激光切割自动化设备等产品,服务新能源等多个用户领域,产品远销海外。

广州数控设备有限公司为航空发动机叶片加工开发了成套解决方案,目前已完成3大用户企业6种叶片加工的应用验证,加工效率显著提升,加工精度和表明质量满足设计要求,并达到国际同类产品水平。武汉华中数控股份有限公司开发的华中8型高档数控系统在重点领域进行批量示范应用,为国防工业信息和产业安全提供保障,在提高装备自主可控能力的同时,也为企业重大型产品研制提供了装备能力与技术支撑。浙江畅尔智能装备股份有限公司开发的航空发动机等轮盘榫槽加工的数控高速拉床,和多机器人协同汽车制动钳加工自动化生产线等,突破了相关“卡脖子”难题,助力国产化替代。

在庆祝建国75周年的伟大历史时刻,站在新的历史节点,机床工具行业将围绕国家经济及装备制造业发展总目标,积极参与科技重大专项及产业基础再造、重大技术装备攻关等重大工程,充分发挥新型举国体制优势,积极发展新质生产力,构建以科技创新为引领的现代化产业体系,阔步迈向高质量发展。

素材来源:中国机床工具工业协会及会员企业相关资料 编撰:协会传媒平台(执笔 张芳丽)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息