Y7520X1500螺纹磨床磨头轴承改造方案

【摘要】 拟对丝杠车间精磨工段上海机床厂Y7520X1500螺纹磨床的主轴单元进行改造,磨头部分利用滚动轴承装配方式代替原有的滑动轴承(静压主轴),解决维修周期长、维修困难、维修费用高的缺点,同时能够达到同样的磨削表面质量。

一、设备原有砂轮磨头单元结构简介

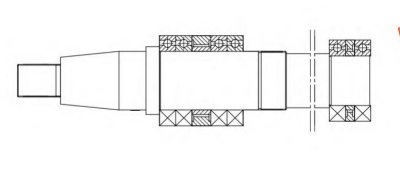

Y7520X1500螺纹磨床是上海机床厂早期产品,其砂轮磨头磨削单元配置的是静压主轴,采用静力润滑的滑动轴承称为静压轴承。主轴单元装的静压轴承(见图1),主轴直径60mm。由外部的润滑油泵提供压力油来形成压力油膜,以承受载荷。静压轴承的主要特点之一,是在完全静止的状态下,也能建立起承载油膜,从而保证在启动阶段摩擦副两表面也没有直接接触。因此,启动采用静压轴承的转子时,必须先启动静压润滑系统。利用压力泵将压力油泵入轴承和轴之间的微小间隙的滑动轴承(见图2),当油泵开动后,待压力油进入轴承,各油腔达到规定的压力时(0.8MPa左右),主轴才开始工作。启动和运转期间摩擦副均被压力油膜隔开,滑动阻力仅来自流体粘性,摩擦因数小、工作寿命长。静压轴承有"均化"误差的作用,能减小制造中不确定性产生的影响,摩擦副表面上的压力比较均匀,轴承的可靠性和寿命较高,但缺点是:维修周期长、维修困难、维修费用高。该设备也是因为年代已久,偶尔出现主轴“抱死”现象,主轴也受过伤,磨削表面质量很差,振纹严重。随着公司的发展要求,静压主轴不能适应生产保障需要。

二、Y7520X1500螺纹磨床磨头静压轴

承改滚动轴承简介

目前市场上主流螺纹磨床如上海机床厂有限公司、三井精机、MATRIX等螺纹磨床的砂轮磨头磨削单元均采用滚动轴承结构形式。基于上述机床在实际使用过程中的表现来看,滚动轴承结构形式的主轴磨削的表面质量良好,同时主轴维护保障及时性也能得到极大的提升。基于上述情况,实际测绘Y7520X1500螺纹磨床磨头的结构尺寸,选择合适的滚动轴承设计滚动磨头。

采用滚动轴承结构制造出的滚动磨头与静压磨头相比,滚动磨头具有下列优点:

(1)应用设计简单,产品已标准化,并由专业生产厂家进行大批量生产,具有优良的互换性和通用性。

(2)起动摩擦力矩低,功率损耗小,滚动轴承效率高(0.98~0.99)。

(3)负荷、转速和工作温度的适应范围宽,工况条件的少量变化对轴承性能影响不大。

(4)大多数类型的轴承能同时承受径向和轴向载荷,轴向尺寸较小。

(5)易于润滑、维护及保养。结合上面优点,随着这几年滚动轴承精度的不断提高,有必要对其轴承方式进行改造,以提高工厂生产效率和减小维修成本。

三、Y7520X1500螺纹磨床磨头静压轴

承改滚动轴承改造方案

1.磨头结构的选择

滚动轴承结构形式的主轴(磨头)在机床上有较为广泛的应用,比如数控车、加工中心等机床主轴支承根据主轴部件的转速、承载能力及回转精度等要求的不同而采用不同种类的轴承。在各种类型的轴承中,以滚动轴承的使用最为普遍,而磨床主轴滚动轴承的常见配置形式如下几种:

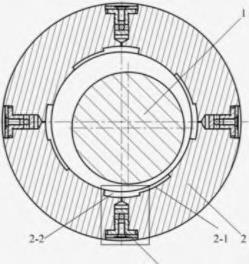

第一种,如图1所示,前支承采用双列短圆柱滚子轴承和60°角接触球轴承组合,承受径向载荷和轴向载荷,后支承采用成对角接触球轴承,这种配置可提高主轴的综合刚度,满足强力切削的要求,普遍应用于各类数控机床,

只是在精度上面弱一点。

图1

第二种,如图2所示,前轴承采用角接触球轴承,由2~4个轴承组成一套,背靠背安装,承受径向载荷和轴向载荷,后支承采用双列短圆柱滚子轴承,这种配置适用于高速、重载的主轴部件。

图2

第三种,如图3所示,前后支承均采用成对角接触球轴承,以承受径向载荷和轴向载荷,这种配置适用于高速、轻载和精密的数控机床主轴。

图3

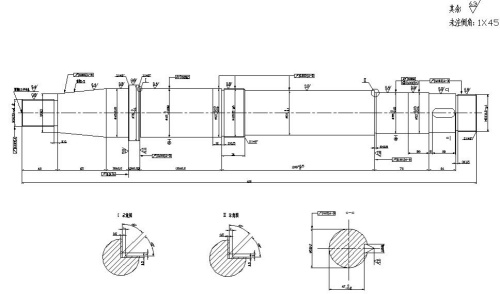

根据螺纹磨床磨头高精密、轻载、高速的使用需求,我们选择了第三种的轴承配置方案。在第三种结构上进行优化,考虑到螺纹磨床属于成型磨削,在磨头轴串和径跳要求都很高,基本上磨头径跳0.002mm以内,轴串为0.最终选择结构为前4后2的结构形式。前面4只万能配对的角接触球轴承(见图4),后面2只万能配对的角接触球轴承支持形式(见图5)。

图4 图5

2.磨头结构中配置形式中的预紧问题

螺纹磨磨头要求运行顺畅,同时还要保障良好的精度,这就要求在滚动轴承安装过程中掌握好预紧的问题。使滚动体与套圈滚道处于适当的预压紧状态,称为滚动轴承的预紧。轴承预紧的目的是为了提高运转中的转动精度和支承刚度,减小振动和噪声,并且减轻由于惯性转矩等因素所引起的轴承滚动体相对于轴承内、外套滚道的相对滑动。角接触轴承及对旋转精度和刚度有较高要求的轴系通常都采用预紧方法。对主轴滚动轴承进行预紧和合理选择预紧量,可以提高主轴部件的回转精度、刚度和抗振性。

在磨头装配后可以通过单手盘动主轴的方式来判断预紧力是否合适,在其他螺纹磨床的滚动磨头经验来看,通常是8~10转参考预紧力。注意预紧力过大会使磨头温升异常,降低磨头使用寿命,同时磨削表面质量也得不到保证。

3.轴承的选型

根据螺纹磨床磨头的高精度和高速的工况需求,考虑市场上的主轴轴承。主轴轴承是由实体内圈、外圈、球、以及实体窗式保持架组成的单列角接触球轴承。主轴轴承不可拆分,主轴轴承的公差范围非常小,非常适合于高导向精度和高速工况下的轴承布置。在接触角方面,考虑承载属于轻型承载,故主轴轴承的接触角=15°(后缀C)。

在基于原有主轴尺寸情况下,主要考虑磨头需要克服的磨削力,其他如冷却油阻力、螺旋角造成的阻力等可以忽略。考虑该机床的加工范围,丝杠直径20~80mm,球径15.875mm以内(砂轮使用16mm)。磨削砂轮线速度(工艺要求)不小于30m/s;丝杠材料为Gr15,淬火硬度60~62HCR,现将丝杠加工时的磨削力计算如下(参考外圆磨普通砂轮):

(1)磨削力的计算

Fn=k*Ft=k*UC*a e*V w*b/V s

其中:

K=4(淬火工件);

Uc=比磨削能60J/mm3;

a e=磨削深度:最大0.08mm;

V w=进给最大速度83mm/s(丝杠外圆线速度);

b=砂轮最大接触宽度16mm;

V s=磨削线速度30m/s;

计算得到:Fn=849.9N

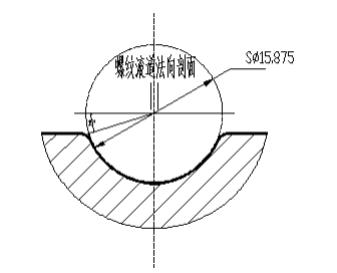

考虑到丝杠的双R且偏心如图6所示,需将近似圆弧转换到直线截型计算,从图中砂轮半圆下方15°,从而近似计算磨削力为:

Fn’=Fn*π*R/2R*(180-15*2)/180=1.3Fn=1104N

图6

(2)磨头主轴轴承转速计算

螺纹磨磨削使用的新砂轮外径500mm,最小使用到350mm,满足砂轮线速度恒定30m/s的要求,则以最小砂轮直径350mm计算主轴转速,转速计算公式:主轴转速n=切削线速度V s /(3.14*砂轮直径)*60=1637r/min

(3)轴承型号确定

考虑到原有主轴的刚性满足度,仍然保持原有主轴的直径60mm不变,在此基础上设计磨头结构,综合考虑轴承的装配工艺性,确定前端2组B7012-C-T-P4S-UL(4只)后端1组B7010-C-T-P4S-UL(2只)。

4.磨头设计与制造

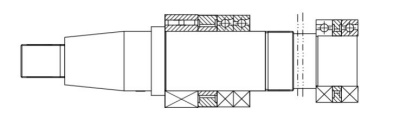

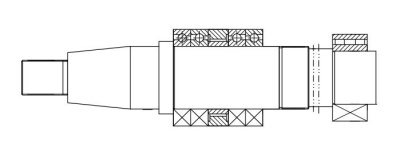

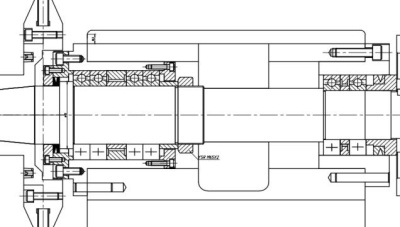

(1)测绘原有磨头壳体尺寸,整体考虑布局设计磨头,装配图如图7所示。

图7

(2)磨头主轴的设计与制造

①磨头主轴设计:磨头主轴(图7)是本次改造项目的最关键零件,特别是主轴的材料选择和工艺,对项目的成功起到决定性作用。

图8

②主轴材料及工艺:基于考虑该主轴有很高的心部强度、优良的耐疲劳性能、畸变量小,同时表面有很高的硬度,避免装配和使用过程中与轴承磨损,选择38CrMoAlA材料。38CrMoAL是高级氮化钢,是在普通碳素钢基础上,在一定温度下一定介质中使氮原子渗入工件表层,使其获得高耐磨性、高疲劳强度、高强度、耐腐蚀、耐高温等特性。

工艺路线:锻造 → 正火 → 粗车 → 调质处理 → 精加工(铣床、钳等) → 高频淬火(渗氮淬火) → 精磨,其中锥度1∶5与锥规套配磨作色检查、其接触面不得小于85%、且大端先接触。

(3)磨头主轴及其轴承的安装

利用原有的铸件壳体进行改造加工,制做前后轴承安装法兰、压盖等,完成安装。主轴轴承寿命短或过早的丧失精度,在相当大的程度上是由于没有严格按照主轴轴承使用要求进行安装。轴承安装注意事项:

①安装前必须要清洗轴承,清洗干净后再涂上干净优质或耐高速高温的润滑脂。

②在主轴轴承安装内圈时,一般都由轴肩在一面固定轴承的位置,而另一面则用螺母、止动垫圈或弹簧档圈等固定,所以在预紧力方面一定要控制,使用力矩扳手进行预紧。

③轴承的安装最好用冷装法,即将主轴放冰箱冷冻后装上轴承,避免了敲击引起的轴承精度丧失。同时注意装配时主轴冷凝水的处理,避免主轴、轴承生锈。

④装配后,主轴的径跳0.002mm以内,轴向窜动:0.000mm,间隙0.001mm,完全满足生产工艺要求,且试转后温升不超过38 oC。

5.轴承承载力和转速的校核

轴承的承载力往往体现在轴承寿命方面,在此结构基础上验证轴承寿命。

Lh=106/60*n*(f 1*C/P)ε

Lh=基本额定寿命(h)

n=主轴工作转速(1637r/min)

f 1=温度系数,工作温度小于120℃,取1

C=基本额定动载荷,查表为62.1X2=124.2KN

P=当量动载荷,考虑砂轮主轴与主轴轴承的力矩关系

(65/2+30+15+72)*Fn’=P*72可得P=2292N

ε=寿命指数,球轴承取3

综合上数据计算轴承L h=27131小时≈3年,满足使用要求。

在油脂润滑方式下,查得极限转速3800r/min,满足最大工作转速要求。

四、改造效果

该设备经过改造后,使用和维护成本大幅降低,维修要求也降低不少,本单位维修钳工就能完成更换轴承,维修效率高。由于该项改造滚动轴承的支撑力强,整个磨头主轴刚性增强,可以进行大吃刀磨削,且没有出现磨削表面振纹现象,经过检测磨削滚道表面光洁度不低于Ra0.4。

五、小结

这几年随着滚动功能部件行业的发展,现在角接触球轴承的制造精度也越来越高,无论它的工作精度和自身的刚性都能满足精密和超精密加工了,以前的滑动轴承存在使用环境要求高、维修困难、维修成本高、精度丧失难恢复等缺点,应渐渐让滚动轴承替代。以后我们计划把单位里面的老旧的静压主轴逐步改造为滚动轴承形式,不断提升企业自身设备改造能力。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>数控技术在现代机械加工中的应用

- target=_blank>HT665 车铣复合加工中心刀库常见故障与维保方案

- target=_blank>施耐德 RFID 在汽车装配线上的应用

- target=_blank>轧辊磨床数控化改造与应用

- target=_blank> 盘铣刀铣削过程中刀具磨损研究