数控车床车削大直径薄壁零件方法探析

摘要:大直径薄壁零件在车削加工中容易变形,难以保证零件的精度。着重从加工工艺的制定、工件辅助工装的装夹定位、车削程序指令的选用等方面进行优化设计,能有效减小薄壁零件的变形,提高薄壁零件的加工精度及质量。

关键词:薄壁零件 数控车床 加工工艺

1、大直径薄壁零件概述

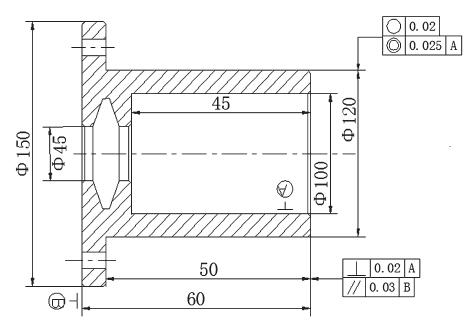

某减速器上轴承衬套,是一种典型的大直径薄壁零件。如图 1 所示。

图 1 大直径薄壁零件

薄壁零件由于自身结构刚性差、强度弱,在车削加工中易产生振动及变形;夹紧力和切削力不均会造成零件形变;在车削零件中产生的热能也容易使工件热变形[1]。这些都是导致薄壁零件的加工精度不高的因素。在该零件生产制造过程中,通过工件定位与辅助夹具设计、制定合理可行的加工工艺、选用优良刀具和切削用量、优化刀具切削轨迹及程序等众多措施,减少使薄壁零件在车削中易振动和变形的因素,有效提高零件的加工精度与加工效率。

2、零件工艺分析及制定

从零件图纸技术要求及结构形状来分析,此零件的加工难度是确保内、外圆的圆度与同轴度、各端面与轴线的垂直度等达到技术要求。零件毛坯料为 45 号钢,Ф210mm×150mm 的实心棒材。削工艺安排粗加工、半精加工、精加工多道工序,使用普通车床进行粗加工和半精加工[2],通过增加半精加工这一道工序,能够有效减小粗加工切削力和夹紧力较大、切削温度较高所引起的工件变形及内应力。精车使用广数 G210 数控车床切削加工,应用自制台阶软爪安装工件,精车内、外径及端面,而后使用软爪撑内孔安装方式定位零件,完成后续工步制成成品。通过上述精车加工,满足了先内后外与在一次装夹内完成切削任务的工艺原则[3],有效减少零件因重复装夹与定位所产生的工艺基准与定位基准的偏差。

3、工件定位与装夹设计

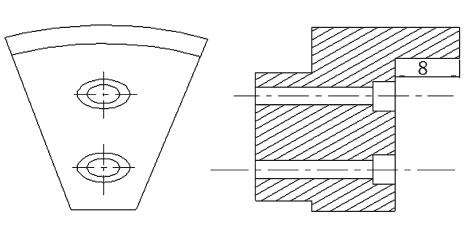

广数 G210 数控车床采用液压卡盘装夹工件,因液压卡盘的卡爪夹紧力大、接触面小,容易使零件产生变形。笔者设计了一个扇形台阶式软爪,如图 2 所示,精车工件之前,把软爪安装到卡盘上,采用“自干自”精密车削软爪之后,软爪精度值大幅度提高,软爪夹持零件最大外径处,就可完成在一次装夹中车削零件内、外直径与端面的工序,这样确保工件装夹定位精度。软爪形状制作成扇形是为了增大与工件的接触面,可使软爪夹紧力均匀分布在工件外表面,能够有效降低零件受三点应力集中产生的形变[4]。

图 2 扇形阶台软爪

4、刀具和切削用量的优化

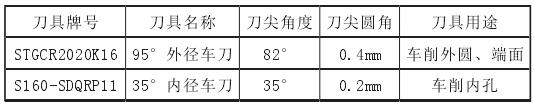

刀具优良的几何角度可以提高加工精度,合理选择切削用量有利于提高加工效率。刀具主要选用机夹车刀,如表 1 所示,选用 95°外径车刀,因刀具前角、主偏角较大,切削性能好,不易使工件产生振动与变形。内孔刀具选择刀尖圆角半径为 0.2mm,使刀尖圆弧及修光刃长度减小,这样可降低轴向切削力,不易使工件产生轴向跳动。车削内孔为防止积屑造成刀具加屑而形成的刀具让刀现象,可选择断屑性能好的涂层刀片[5]进行加工。车削中还可通过加注乳化油类冷却液对零件进行降温,进而减少零件因热能产生的形变。

表 1 刀具参数

为降低零件加工中的切削力,精车薄壁零件时切削用量不宜选用过大,减少因刀具刚性不足而产生的让刀的现象[6],从而提高工件内表面加工精度值。

精加工零件时,削用量应选用较低的主轴转速在 240 ~ 450r/min,背吃刀量在 0.1 ~ 0.2mm,进给量在 0.05 ~ 0.2mm/r,这样的切削用量值,车削出的零件变形小、精度值高。

5、刀具车削轨迹与程序的选用

规划走刀路径及合理选用程序指令,可以有效减小切削零件中的切削力。工件装夹在卡盘上后,会形成悬伸结构状态[7],在加工零件端面时,若选择从小径向大径方向的走刀路线,会增大车工件上的径向力,进而引发车削端面时的振颤,使薄壁零件在端面及结合部产生变形[8]。若采用走刀路线从法向进刀来车削端面,并应用恒线速度功能指令——G96 S,可大幅度降低车削端面时的切削力,从而确保端面与外径的形位精度及粗糙度值。

6、结语

凭借数控车床的高精度和高效率性能,通过制定合理的数控加工工艺,应用简单可靠的辅助夹具,选择适合的机夹刀具,就可有效减少薄壁零件在车削过程中产生的变形,从而有效地提高了零件加工精度与质量。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>C61100 车床改装为深孔加工机床的研究与实践

- target=_blank>巧用工装在车床上加工方形体工件

- target=_blank>车床刀架可靠性试验关键技术研究

- target=_blank>雷尼绍进一步丰富功能安全型光栅产品系列

- target=_blank>汽车中桥减速器外壳螺纹数控铣削加工技术研究