Elite 51 Ultra 数控精密车削中心

Hardinge Elite Ultra系列精密车削中心(以下简称为EU),采用了Hardinge美国原装主轴,具有独一无二的内外锥结构,Hardinge公司为EU机床配置了多项高性能部件,使该系列机床成为相同价格领域内卓越超群的领导者。 Elite Ultra配置优势:

1、 主轴

哈挺在业内知名的高精度主轴,拥有极佳的刚性和精度,应用在“硬车”工艺时,可提高100%以上的刀具使用寿命,也就是说,EU机床除了在可以保障精密的零件加工精度之外,可为用户节省50%以上的硬车刀具的费用,有效降低用户产品的成本。

2、 光栅尺

EU机床为X轴和Z轴标配了光栅尺,组成了一套完整的闭环控制系统,有效的保证了机床运动传动系统在连续工作时的精度稳定性。EU机床的重复定位精度可做到0.003mm以内(ISO 230-2 1997标准),可以将连续加工精度(CMA)控制在0.005mm以内,远远超出同等规格机床的加工能力。

3、 滚柱导轨

机床Z轴配置了重载型的滚柱型导轨,提高了承载刚性,同时又降低了滚动摩擦系统,减少发热和机床磨损,有利于提高加工效率和工件表面质量。

4、 温度控制系统

EU主轴部分配置了油冷机,使用恒温油介质在主轴壳体内进行循环,及时带走主轴运转时产生的大量热量,使机床主轴在很短时间内即可达到热平衡,使工件精度迅速稳定。同时主轴的长时间低温运转也可以降低润滑油脂的消耗,延长主轴的使用寿命。

5、 后置排屑

EU机床可配置右侧排屑或后置排屑装置,既适合单机生产或组成单机自动化制造单元,也可以方便的将EU机床排布在生产线中。

6、 自动化接口

使用EU机床,可以配置自动送料机、手臂式机器人、桁架机械手等多种自动化装置,机床的控制系统支持多种通讯协议,可连接到机床管理或生产管理系统中,以提升机床的加工效率和智能化程度。 Elite Ultra性能优势:

1、 主轴跳动0.001mm

2、 CMA能力为5μm

3、 工件圆度0.25μm

4、 表面粗糙度Ra0.2

5、 刀具寿命提高60%以上

旧时王谢堂前燕,飞入寻常百姓家

HAUSER高性价比坐标磨床H35-200-Lean

坐标磨床采用超硬磨料磨具,应用高速、高效、高精度磨削工艺,是现代机械制造中实现精密加工、超精密加工最有效、应用最广的关键设备。

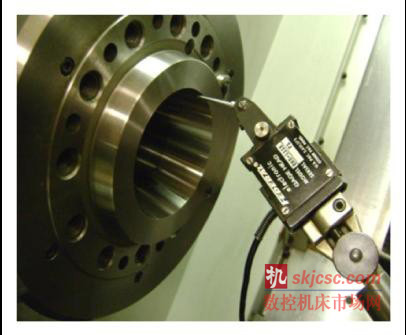

坐标磨床常用于磨削孔距精度要求很高的精密孔和轮廓度要求很高的形表面的磨床,也可以加工一些性状复杂而精度要求很高的零件。磨削时,工件固定在能按坐标定位移动的工作台上,砂轮除高速自转外还通过行星传动机构作慢速的公转,并能作垂直快速冲程运动。改变磨头行星运动的半径,可实现径向进给。坐标磨床主要用于加工精密零件、淬硬工件、特殊材料工件、冲模和压模等。在磨头上安装插磨附件,使砂轮轴线处于水平位置,砂轮不作行星运动而只作上下往复运动,可进行类似于插削形式的磨削,以加工齿形、分度板和凸轮等。坐标磨床广泛用于工/模具、航空航天、船舶、仪表、液压、印刷机械、烟草机械、纺机等行业。

坐标磨床从结构上来看,除了工作台运动的X、Y轴和主轴头运动的W轴外,作为坐标磨床的标志,还必须配有磨头径向进给的U轴,主轴快速往复冲程运动的Z轴和可以与X/Y轴插补的C轴。数控轴数比一般机床至少多三个轴。

由于坐标磨是以最高加工精度为目标而设计制造,因此配置了许多保证高精度的装置,如温度平衡系统,集中冷却系统等等,在制造中所选用的材料、零部件等都力求最好。

因坐标磨的特殊结构和严苛要求,一些价格低的坐标磨达不到使用要求,而高性能的坐标磨床通常造价昂贵,使许多企业望而却步。哈挺公司旗下坐标磨生产商,也是世界上唯一一家专业生产坐标磨的工厂----瑞士豪泽(HAUSER)在其高性能坐标磨H35-200基础上研发了高性价比的坐标磨H35-200-Lean。这一机型以先进的技术、优异的性能和相对低廉的价格让许多企业拥有了Hauser的坐标磨。

该机床沿用经近百年市场验证的HAUSER经典床身,由优质铸铁铸造并经很长时间的自然实效,热膨胀系数低、无内应力。采用人工刮研准静压导轨,精度高、刚性好、使用寿命长。

H35-200-Lean配备FANUC高性能31i数控系统,X、Y、Z、U轴配置了海德汉精密光栅尺全闭环控制。X、Y轴定位精度按VDI3441标准可达0.0015mm。 高精度大流量冷水机供给集中冷却系统恒温冷却水,使机床关键部件和所有液压部分都保持恒温。从而保证机床精度和加工后工件精度。

H35-200-Lean采用安全互锁的半封闭护罩, 可配纸带过滤冷却液系统。

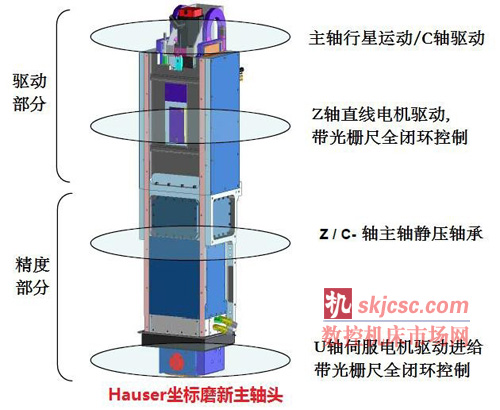

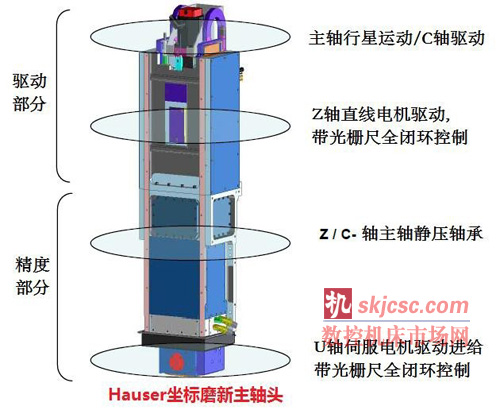

Hauser获得Prodex大奖的最新研制的主轴头也用在H35-200-Lean机床上,使得H35-200-Lean与Hauser其他高端配置的坐标磨床同样拥有刚性高、动态性能好、高精度、高效率、易用等优点。

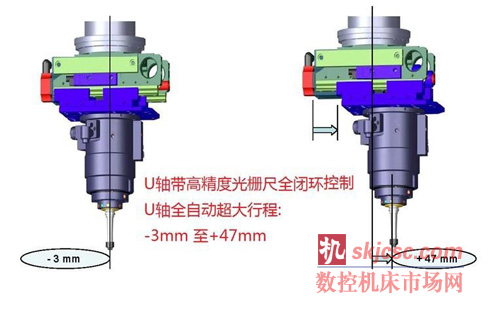

Hauser新的主轴头Z轴由直线电机驱动,配以高精度光栅尺。Z轴冲程运动动态性能好,定位精度高。冲程速度可达22米/分钟,冲程频率可达8 Hz(即480次/分钟)。Z/C轴轴承采用静压轴承,精度高,无磨损,摩擦阻力小,使用寿命长。U轴全闭环控制,带海德汉光栅尺,行程为-3至+47共50mm,精度高,行程大,避免了其它坐标磨床需频繁手动调整U轴或更换砂轮的弊端。新主轴头磨削锥度能力也大大提高,可磨锥度为0至120度,且角度由编程无级调整,不需要手动调整任何机构,使得操作方便,磨削精度高。H35-200-Lean机床也可以装铣刀进行硬铣,其硬铣能力比上一代坐标磨有很大提升。 H35-200-Lean坐标使用于加工大部分中小型高精度零件,工作台尺寸为600mmX380mm。使用Hauser坐标磨能迅速提高您的工具、磨具及各种零件的品质,提高企业形象、增强企业竞争力。

荣获PRODEX大奖, 坐标磨床进入新纪元

Hauser坐标磨新主轴头的革命性突破

金秋,是收获的季节。2010年金秋,11月18日,在瑞士巴塞尔,迎来了工业界的一大盛事,举行了PRODEX大奖颁奖仪式。作为坐标磨床研发生产的先锋、领导者,瑞士豪泽(Hauser)因其研发的坐标磨主轴头而获此殊荣。

这个创新工艺的目的旨在大幅度提高生产力,显著增加坐标磨床加工精度。无论是该项研发工艺本身,还是其凭借线性驱动而实现坐标磨床非常高的动态运动值,都将瑞士工业奖的陪审团折服,并授予其PRODEX大奖。此次评奖是从数百家生产商中选30件产品入围参与评奖,并从中再筛选出10件精品作为角逐前三甲的提名产品,最终在与这许多高水准的公司一起角逐这个奖项中豪泽(Hauser)的产品胜出。

传统意义上,豪泽坐标磨床主要用于工具及模具和其他精密零件的研磨加工和生产。而创新之后的新豪泽坐标磨床在大幅度提高生产力的同时也显著增加了磨床的加工精度和自动化程度。同时由于精铣及高速精铣使得做硬加工的磨削能力也得到加强。 装备了新主轴头的豪泽(Hauser)坐标磨床是坐标磨发展的一个里程碑,使坐标磨床技术有了一次大的飞跃。从众多性能提升中择述以下数点,以作管窥之见:

一、 刚性提高。高刚性的设计、用优良材料以最新工艺打造的主轴头,使得机床刚性显著提高。主轴直径由100mm增大到125mm。诸多提高刚性的措施进一步提高了豪泽坐标磨的磨削效率,大大减少加工时间。同时使得豪泽坐标磨的铣削功能得以加强,更方便进行磨削和硬铣复合加工。

二、 高动态性。以直线电机驱动的Z轴冲程运动速度最高可达22000mm/min,而往复冲程频率达8Hz,即480次/分钟,是其它产品的数倍。

三、 精度更高。主轴头使用温度补偿系统,主轴/C轴轴承采用静压轴承,所有液压部分由高精度大流量集中冷却系统恒温,行星运动磨孔时孔的圆度可达0.5μ以下。直线轴Z轴和U轴采用海德汉光栅尺全闭环控制,提高了进给精度,能更好的保证尺寸公差。磨削锥度时不再需要机械调节,只需编程定角度,精度高,对机床整体无影响。

四、 扩大加工范围。Z轴冲程行程为170mm,可磨削更厚的零件,锥度磨削范围扩大到0至120度,行星磨削时U轴进给行程为-3至+47mm,在磨削不同直径孔系时不再需要频繁手动调整U轴或更换砂轮,从而更好保证磨削精度,节省加工时间。使坐标磨真正进入全自动CNC磨削时代。

配备豪泽新主轴头的豪泽(Hauser)坐标磨,配以豪泽的其他技术,如纳米加工技术、强力磨削技术(HI-CUT)、自动砂轮更换(ATC)、自动交换工作台(APC)、类三坐标测量系统(雷尼绍测头+Hauser专用测量软件)、零件磨后自动测量校正等等,可完成精密零件、工模具或其他复杂零件从试制、中小批量加工到大批量生产的要求。

HARDINGE QUEST GT27 哈挺超精密 CNC 车床

QUEST GT 27 车床是Hardinge 公司为满足最快加工循环时间和最大生产量而设计制造的高精密型车床。该车床

配置“夹头内置式”主轴和快换式刀板,以便于快速地进行加工工作的转换。

全封闭、淬硬并经过精密磨削的预负载滚珠轴承式高精度ANSI A2-4 5C 主轴是标准配置。迷宫式密封和轴承座

之间的正压密封使冷却液无法进入轴承座,从而免受其影响。A2-4 5C 主轴可以夹持最大棒料直径为1-1/16"

(27mm)。也可以使用阶梯弹簧夹头夹持4"/101mm 的或使用三爪卡盘夹持4"/101mm 的零件。

此外,用来安装阶梯卡盘和三爪卡盘的A2-4 主轴适配环便于拆除,更小的外伸式主轴鼻端也实现了在加工小型

零件时可以有更大的刀具安全距离。

Hardinge专有的HARCRETE花岗岩填充增强型床身,使机床获得了优异的抗振阻尼、结构刚性和热稳定性,从而相比于一般的铸铁床身机床,该增强型床身保证了被加工零件获得更小的公差和更好的表面光洁度。

采用拥有技术专利的快换式刀盘,燕尾槽结构设计,从而获得了最好的结构刚性和刀具安装定位性能。更换刀盘所需时间少于一分钟,重复精度小于0.0002"(5.00μm)。

可以胜任高精度的加工任务,获得极高的表面粗糙度。刀盘上任意刀位的刀具可以被单独取下。可调式楔形锁紧机构便于方柄刀刀座安装各种方柄的刀具,减少了刀具成本。该方柄刀刀座可以安装双向刀具。

哈挺T系列超精密车削中心

超精密车削中心一直是哈挺公司的骄傲,从90年代初的CONQUEST系列到目前的T系列(T42、T51、T65),已经是哈挺公司第四代超精密车削中心。哈挺机床精密且又稳定的工件加工精度给用户带来了耳目一新的加工体验,哈挺机床的用户已经将“超精密机床”与“Hardinge”品牌紧紧联系了起来。

哈挺公司将“Super-Precision超精密车削”概括为——可满足工业应用要求的、最高精度等级的车削中心,仅需要极少的人工干预和更少的刀具成本即可连续、稳定地满足苛刻的工件精加工的尺寸精度和形位公差的要求,是一种经济、高效、稳定的高精密加工解决方案。

哈挺T系列机床作为哈挺超精密车削中心延续的最新一代产品,将这一理念完美的融入了机床的设计、制造过程中,所有机床配置、机床功能部件、机床装配细节等都为“精密、稳定”作了优化设计。

图1 T51机床外观图

T系列机床可以稳定的做到以下精度:

CMA(连续加工精度) 3 μm

Roundness(工件圆度) 0.25 μm

Repeatability(各轴重复性) 0.76 μm

Roughness表面粗糙度 Ra0.15 μm

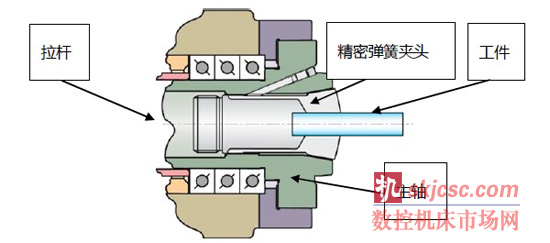

这里需要着重强调的是,这些精度是哈挺T系列机床作为成熟的工艺设备在连续生产过程中可以稳定达到的加工精度,而不是做单件生产时精工细作的结果。 哈挺的主轴“Collet Ready (夹头式)“主轴是哈挺公司独特的主轴鼻端结构型式,具有用于夹具定位的内外锥结构,浓缩了哈挺对于超精密车削主轴的深刻理解,主轴结构如图2和图3所示。

图2 主轴径向跳动小于0.5μm

径向跳动小于0.5μm的主轴跳动,配合使用哈挺精密弹簧夹头,通过最短的工件夹持悬伸距离和最直接的夹紧力传递方式,使得工件的同轴度、圆度、径向跳动等精度得到大幅度的提升。

图3 哈挺“Collet Ready”主轴结构

同时,由于工件的夹持位置距离主轴轴承的位置非常近,甚至夹持位置在主轴孔内,这样工件的夹持刚性相对于其它的工装方式要增强很多,再配合继承自极佳主轴跳动的工件跳动,使刀具在切削过程中所受的载荷更平稳,切削力对刀尖的冲击更小,对加工过程影响的最终表现为:

1、 最优化和更稳定的工件表面粗糙度;

2、 刀具使用寿命提高100%~150%;

以CBN刀具连续车削硬度HRC55以上材料的应用为例(断续切削对机床整体刚性、抗振阻尼系数、主轴精度和刚性等要求更加严格),一般机床上每个CBN刀尖的使用寿命在8~10KM,而在哈挺T系列机床上,得益于哈挺精密的主轴跳动和极佳的主轴刚性,可将每个刀尖的使用寿命提高到15~20KM,从而将刀具的使用成本有效降低50%左右。而在“硬车”工艺的实际应用中,刀具的使用成本居高不下恰恰就是制约该工艺成功应用的关键瓶颈之一。

图4、5、6是最常见的硬车工艺应用:

1、图4为精密变速箱齿轮,一次装夹完成热后精车安装基准内孔和基准端面,保证内孔圆柱度0.005mm和端面、内孔的垂直度0.01mm,完全替代精磨工艺,后续只需要对内孔进行微小余量的珩磨——对刀痕进行无序化处理即可,以满足齿轮在高速运转时的静音和润滑要求;

2、图5为典型的液压类零件,内部(或外部)带有45°或60°或75°的锥面结构,用于液压零件在工作状态下的密封结构,要求锥面具有0.001mm以内的圆度、Ra0.2以下的粗糙度、锥面和基准孔(或基准轴)0.005mm以内的同轴度。对于磨削工艺来说,锥面形状的磨削效率极低,成本非常高,T系列机床的硬车工艺非常好的解决了加工精度、加工效率和工件成本的问题;

3、图6为轴类零件的热后精车,浮动装夹,保证0.015mm的径跳,预留0.1mm的精磨余量,完全替代了半精磨工艺,提高加工效率。

因此,哈挺T系列机床是在“硬车”应用领域内以更低的设备投入、更低的刀具使用成本实现工件精度更高、加工效率更快、生产过程更稳定的成熟工艺方案。

BRIDGEPORT GX 710 HS 桥堡小型高速加工中心

Hardinge GX 710 HS是Hardinge公司针对日益蓬勃发展的电子和3C行业推出的一款小型准高速加工中心,有别于在该行业内被大量使用的钻攻中心机床,GX 710 HS机床并没有可以追求高快移速度和换刀速度,而是在机床综合加工能力方面进行了优化,以适合该行业中的零件既有钻孔、攻丝操作,还有型腔、轮廓铣削操作的工艺特点。

GX 710 HS机床配置Siemens最新的 Sinumerik 828D控制系统,包括最高端的PPU280控制器、书本型的驱动器和最新版本的软件。828D控制系统包含许多提高机床高速加工能力和工件精度的功能,例如程序预读250段、精优曲面(Advance Surface)、80位浮点数纳米计算精度等。

80位浮点数纳米计算精度

80bit NANOFP 由于采用了最先进的处理器技术和软件架构,SINUMERIK 和 SINAMICS 均基于 80 位浮点数计算精度。这种听起来像理论的术语可以带来很多现实的益处:通过很好的轮廓控制进而获得最佳的工件精度。这正是您最希望从现代数控及驱动技术中得到的。

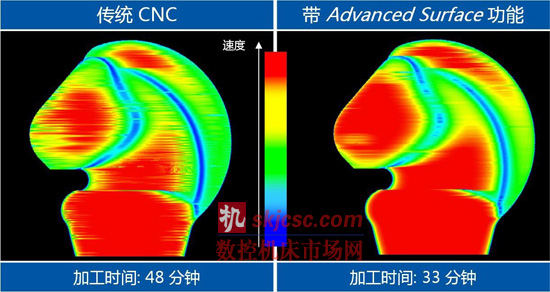

“精优曲面” — 完美工件表面的缔造者

模具加工一直都是考验数控系统性能的最具挑战的应用之一。凭借含有“精优曲面”功能的 SINUMERIK 828D 完全可以应对这一挑战。该功能是一种独特的计算方法,旨在提高工件表面加工质量的同时显著缩短加工时间。全新的“预读”算法综合考虑整个加工路径,从而在执行小线段逼近的模具程序时,确保工件表面光滑。

GX 710 HS另外一个特点是配置了15,000RPM的BT40主轴,既保障了小孔钻削、攻丝和高速加工的能力,又具有强大的型腔和轮廓铣削能力。标配主轴油冷机,及时的消除主轴运转产生的热量,保证主轴长时间高速运转的稳定性。

BRIDGEPORT XR 1000P 立式加工中心

Hardinge XR 1000P是桥堡品牌的一款高品质、高配置的重载强力型立式加工中心,适用于零件的精密铣削加工和硬质材料的高速铣削加工。采用符合业内最高标准的工业灰铸铁制造,机床采用了C型结构,对机床立柱、床身、鞍座等机床基础部件内部都使用了大量加强筋结构,性能极其稳定可靠。

XR1000P拥有出众的加工范围:X轴行程1020mm,Y轴610 mm,Z轴610 mm。工作台长1200 mm,宽600 mm;当主轴箱沿Z轴下降到底时,主轴端与工作台面的距离为100 mm;当主轴箱沿Z轴上升至原点位置时,主轴端与工作台面的距离为710 mm。工作台承重为900kg。

XR 1000P配备标准的BT-40精密主轴,转速为12,000rpm,主轴驱动电机采用了高性能的Fanuc αiI 12 /12000主轴伺服电机,电机直驱传动,可按1-rpm的增量进行编程,相比皮带传动,直驱传动具有更高的传动刚性和精度,消除了主轴在高速运转时,主轴皮带对于主轴产生的振动和发热等不利影响。标配主轴油冷装置,有效的降低了主轴长时间运转带来的热效应,最大限度的保证了机床的热稳定性,同时极大的延长了主轴的使用寿命。

XR 1000P机床的X/Y轴伺服电机功率为3.0kW,Z轴伺服电机功率为4.0kW,配合超大规格的丝杠和刚性极好的轴承座等部件,使机床可以实现更高的加减速性能,增强机床的动态刚性,配合CNC系统中的AICC II(先行表面轮廓控制)功能,极大的提高了机床在进行复杂型面加工时的加工速度、工件精度和表面粗糙度。

XR 1000P标准配置了机械臂式刀库,刀库容量为24把,采用了独特的基座式装配方式,可以将刀库的重量通过安装基座直接作用在机床地脚上,相对于传统的刀库侧挂于机床立柱上的装配方式,成功的消除了刀库所带来的侧倾负荷对机床立柱刚性的不利影响,增强了机床整体刚性和机床机械精度的稳定性。

XR 1000P机床标配有手动油脂中央集中润滑系统,可以方便的对机床的导轨进行油脂润滑,有效减少停机时间。采用油脂润滑可以保证对机床的所有运动部件进行可靠的润滑,同时极大的减少了润滑剂的用量和润滑次数,有效的降低了机床的润滑成本,并且不会对机床冷却液产生污染,延长冷却液的使用寿命,进一步降低了机床的使用和维护成本,更加环保。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>哈挺携最新机床精彩亮相CIMT 2013

- target=_blank>曼胡默尔发布2012年财报:稳健增长,加大投入

- target=_blank>华北工控超低功耗工业主板家族又添SOMB-2001利器

- target=_blank>Baumüller公司在其软件包中增加功能模块库

- target=_blank>阿特拉斯·科普柯推出紧凑型压缩机技术