摘要:本文主要介绍运用流体静压技术的优点, 从轴承选型、参数确定以及油压系统等几个方面对床头箱主轴承为普通滑动轴承的大型车床进行主轴技术改造, 使之精度及刚度大大提高, 满足生产需要。

关键词:静压轴承 改造车床 主轴 承载能力 刚度

C650 普通车床是加工大尺寸盘类和轴类零件的主要设备, 其床头箱主轴承是剖分式普通圆滑动轴承, 该类轴承虽然具有结构简单、间隙可调等优点, 但低速下没有动压油膜, 摩擦系数大, 起动困难, 磨损严重。特别在找正工件时十分吃力。另外, 还存在精度低, 切削深度尚未达到设计值时便会出现抱轴或烧瓦现象, 给生产和维修带来许多麻烦。针对这种情况, 为了满足生产需要, 提高机床的精度, 延长使用寿命及减轻体力劳动, 我们决定采用静压技术对C650 车床主轴进行改造。

1. 改造方案

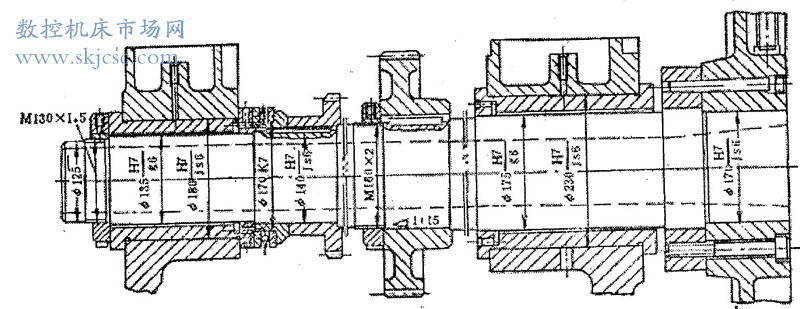

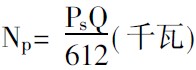

为了降低改造费用, 缩短改造周期, 床头箱主轴仍采用原有主轴, 止推轴承仍采用滚动推力球轴承。将原剖分式普通圆滑动轴承改为液体静压向心轴承( 如图一所示)

图一 C650 静压主轴装配简图

2. 原理简介

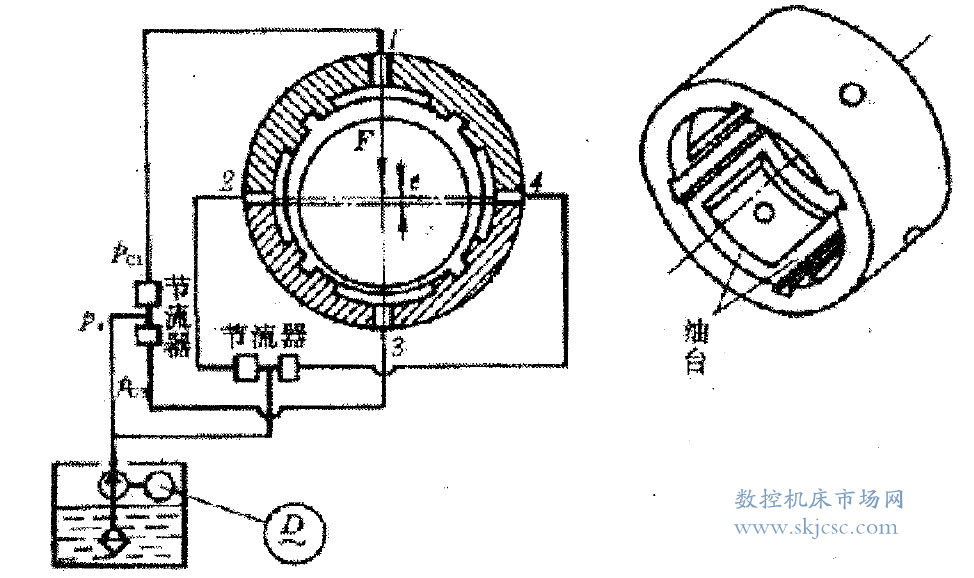

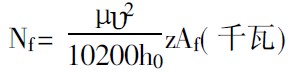

液体静压轴承是依靠一套给油装置, 将高压油压入轴承的间隙中, 强制形成油膜, 保正轴承在液体摩擦状态下工作, 靠液体的静压平衡外载荷。如图二所示: 高压油经节流器进入油腔, 静压轴承在轴瓦内表面上开有几个( 通常为四个) 对称的油腔, 各个油腔的尺寸一般是相同的。每个油腔四周都有适当宽度的封油面, 称为油台, 而每个油腔之间又用回油槽隔开。为了使油腔具有压力补偿作用, 在外油路中必需为各油腔配置一个节流器, 节流器用来保持油膜的稳定性。工作时, 若无外载荷( 不计轴的自重) 作用, 轴颈浮在轴承的中心位置, 各油腔内压力相等, 即油泵压力Ps 通过节流器降压变为Pc, 且Pc= Pc1= Pc2= Pc3= Pc4。当轴颈受载荷F 后, 轴颈向下产生位移e, 此时下油腔3 四周油台与轴颈之间的间隙减小, 流出的油量亦随之减少, 根据管道内各截面上流量相等的连续性原理, 流经节流器的流量亦减少, 在节流器中产生的压降亦减小, 但供油压力Ps 是不变的, 因而Pc3 必然增大。在上油腔1 处则反之, 间隙增大, 回油畅通而Pc1 降低,上下油腔产生的压力差与外载荷平衡。

图二 静压轴承的工程原理

3. 液体静压轴承的主要特点

3. 1 润滑状态和油膜压力与轴颈转速的关系很小, 即使轴颈不旋转也可以形成油膜, 因此可以在转速极低的条件下获得液体摩擦;

3. 2 提高油压Ps 就可提高承载能力, 在重载的条件下也可获得液体摩擦润滑;

3. 3 转速不高时轴承摩擦系数极小。

4. 轴承设计

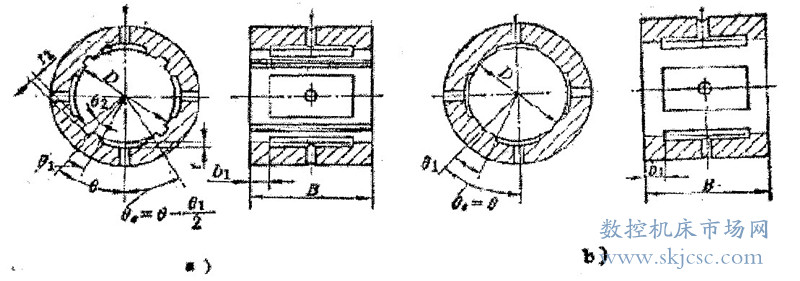

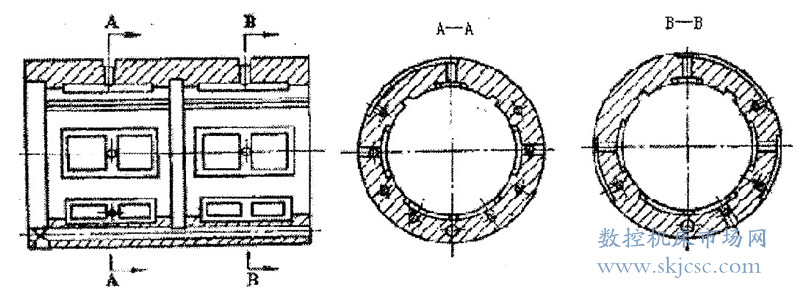

4. 1 轴承形式的确定液体静压向心轴承又分为在油腔之间有轴向回油槽的多垫轴承, 在油腔之间无轴向回油槽的多腔轴承, 以及既无油腔又无轴向回油槽的无腔轴承等。由于多垫轴承的油腔之间有轴向回油槽, 各油腔形成相互独立的单油垫, 其性能计算最简单, 且其承载能力大, 油膜刚度高, 故我们将轴承确定为多垫液体静压向心轴承( 如图三所示) 。在设计油腔形状时, 考虑到设备经常处于重载情况,因此采用槽形油腔( 普通大多是矩形) , 如图四所示。

图三向心轴承的结构尺寸

a) 多油垫轴承 b) 多油腔轴承

图四 槽形油腔的轴承

4. 2 油腔和节流器数量的确定

油腔数量的增加可以提高主轴的回转精度和对载荷方向的适应性。但油膜的静态刚度随油腔数量的增加而提高并不是呈线形关系。理论分析和实践证明, 对于八个以上油腔的轴承, 静刚度的增加极少, 并且尽量不采用奇数( 载荷方向的不同对油膜刚度有影响) 。综合考虑设备状态和经济性, 我们采用四油腔。

4. 3 供油方式和节流形式的选择

静压轴承按其供油方式, 可分为定量供油方式和定压供油方式。定量供油虽然油膜刚度很大, 但由于每个油腔都要配备一个调流阀, 或使用多层串联油泵供油, 结构复杂, 故只在重型磨床或大型磨床上偶有应用。因此, 采用定压供油方式。定压供油方式使用的节流形式又分层流供油和紊流供油。从承载性能、功耗、工作温度和温升, 以及结构可靠, 制造简单, 维修方便等因素综合考虑, 车床的工况是速度不太高, 载荷较大, 要求轴承刚度高。针对上述分析, 我们决定采用紊流供油方式中的小孔节流形式。因为层流比紊流难保证, 且小孔节流器不仅制造简单、结构可靠、维修方便,而且采用小孔节流形式的静压轴承动态性能稳定, 动刚度都高于静刚度, 在阶跃载荷作用下, 没有超位移现象。

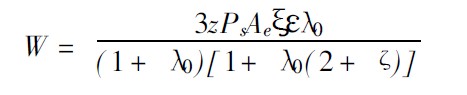

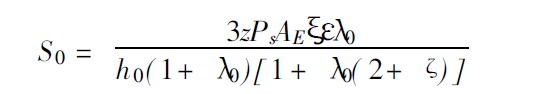

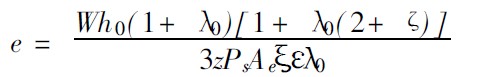

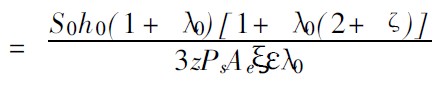

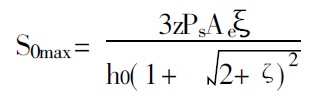

4. 4 静压轴承承载能力和刚度的计算

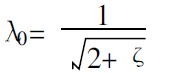

小孔节流多垫向心轴承在小偏心率下的承载能力W 和刚度S0 的简化计算式为

在载荷W 作用下的位移量

为保证一定的刚度必需的最小供油压Ps

式中:1) ξ--承间隙修正系数

2) ζ--内流效应系数 对于多垫轴承, 因无内流, 故ζ= 0

3) Ae 单个油垫有效承载面积, 即Ae=D2B( 1- b1) sinθe( 平方厘米)

小孔节流轴承的设计刚度S0 为最大时, 或在一定刚度下供油压力Ps 为最小时的最佳液阻比为

对于多垫轴承, 因无内流, 故最佳值λ0= 0. 707。

实际上, 当λ0= 0. 5-2 时, 轴承油膜刚度的变化不大。考虑到油温影响油的粘度和密度, 而粘度和密度对λ0 值又有影响, 所以在设计计算时要按照工作油温的最低值和最高值分别验算λ0, 使之处于许用范围λ0= 0. 5-2 之内。

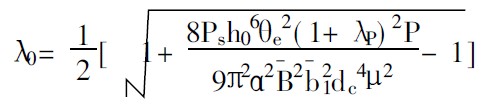

小孔节流向心轴承的液阻比为

式中: ρ--油的密度

μ--动力粘度

dc--小孔直径 α--小孔流量系数, 对锐边小孔, 取α= 0. 7~ 0. 8

使用小孔节流轴承时应注意, 其液阻比不仅决定于轴承节流器的结构尺寸, 以及油的粘度, 而且与供油压力Ps 有关。所以, 不应随意改变供油压力, 只能在允许范围内调整。

4. 5 流量、功率的确定和温升的估算

液体静压轴承的基本性能参数除了承载能力和刚度以外, 还有流量、泵功率、摩擦功率、总功率、功率比和温升。它们不仅表示轴承的性能, 而且是确定驱动功率, 选择油泵和设计邮路系统的依据, 与轴承的可靠性和经济性有着密切的关系。

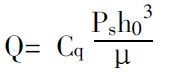

4. 5. 1 流量轴承各油腔的流量在工作时和空载时是不同的, 但在小偏心率下轴承的总流量变化不大。所以, 轴承流量可取为设计状态下各油腔流量的总和, 即

式中Cq--流量系数( 无量纲流量)

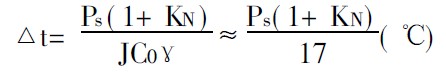

4. 5. 2 泵功率油流经节流器和轴承间隙时所消耗的功率是轴承的泵功率, 其值为

式中Q--流量( 升/ 分)

注意, 上列各式只是一个轴承的流量和泵功率, 如果一台油泵供应多个轴承, 就要分别计算后再相加。

4. 5. 3 摩擦功率轴转动时, 为克服轴颈对油膜的剪切力所消耗的功率, 就是摩擦功率,其值为

式中υ--轴颈表面切线速度( 厘米/ 秒)

zAf--轴承的摩擦面积( 平方厘米)

4. 5. 4 总功率和功率比轴承的总功率损失为轴承的泵功率和摩擦功率之和, 即Nt= Np+ Nf

在给定轴承间隙的条件下, 如果油粘度选得恰好使摩擦功率等于泵功率, 则总功率为最小。如油粘度已经给定, 将间隙选得恰好使摩擦功率为泵功率的三倍, 则总功率为最小。

综合上述两种情况, 令Nt= ( 1-3)Np= KNNP

功率比就是摩擦功率与泵功率之比, 即KN=Nf/NP

4. 5. 5 温升估算液体静压轴承及供油系统工作时, 各种功率消耗都变成热量, 使温度升高。在整个系统中, 各处的油温实际是变化的, 直至热平衡状态。为了简化计算, 常取50。C 或其它具体温度下的油粘度为计算值, 并假设其为常数。因此, 温升计算只是粗略地估算。这个温升是指润滑油从进入节流器到流出轴承间隙时的温升。计算温升时, 假设全部功率都转化为热量, 不计对流、传导和辐射的影响, 即全部热量都用于温度的升高。

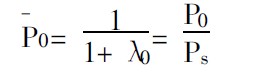

按上述假设, 温升值为

式中C0--油的比热, 取C0= 0. 4~ 0. 5 千卡/ 公斤为。C

Υ--油的重度, 取Υ= ( 8. 5~ 9) 10-4公斤力/ 厘米3

J--热功当量, 取J= 42700 公斤力- 厘米/ 千卡

如供油系统增设散热冷却装置, 能降低或保持进入节流器的油温, 而不能减少流经轴承时的温升, 除非在轴承壳体上也设置冷却装置。

4. 6 轴承主要参数的选择

4. 6. 1 轴承直径D 由于主轴不更换, 故轴承直径应根据轴颈及箱体孔径结合提高轴承的承载性能和刚度的同时, 应尽量降低摩擦功率, 控制温升。因为, 在转速一定时, 增大轴承直径D 不但会使摩擦面积加大( Af 与D2 成比例) , 而且轴的切线速度也增大, 致使摩擦功率Nf 与D4 成比例地增加, 油温升高而影响轴承性能。

4. 6. 2 轴承的宽径比B= B/ D 在轴承直径一定的情况下, 增大宽径比即增加轴承宽度B,虽然可使其承载能力和刚度成比例地增加。但摩擦功率也与之成比例地增加。考虑到轴的弹性变形的影响, 轴承宽度不宜过大。对有轴向回油槽的多垫轴承, 增加宽径比也就是使流量和泵功率随之增加。但往往由于结构方面的考虑, 一般的使用范围是B= 0. 5- 1. 2, 经常取B= 0. 8- 1。

4. 6. 3 半径间隙h0轴承油膜厚度是重要的设计参数之一, 油膜刚度与摩擦功率都与h0 成反比, 而流量和泵功率则与h03 成正比。为了得到较大的刚度值应取较小的h0, 但h0 值不能过小, 它受轴的弹性变形和位移的影响, 一般应使轴承宽度内轴的总位移小于( 0. 3- 0. 5)h0, 以保证不发生直接接触。

4. 6. 4 轴流封油面系数b1 和周流封油面系数θ在轴承尺寸DB 一定时, 取较小的b1 值可得到较大的有效承载面积Ae , 但流量和泵功率也较大。对于多垫轴承, θ1 的影响和b1 相似。一般推荐b1 = 0. 1-0. 25 和θ1 = 0. 1- 0.25, 速度低时取大值, 以降低泵功率; 速度高时取小值, 以降低摩擦功率( 仅适用于有腔轴承) 。

4. 6. 5 油腔深度t 和回油槽尺寸Rθ2 X t2油腔深度一般取t= ( 30- 60) h0, 但最大不超过1毫米, 以避免在油腔中出现紊流和油膜振荡。多垫轴承中的轴向回油槽既要保证回油通畅,又要使槽内经常充满润滑油具有一定的压力( 背压) , 以免主轴转动时通过该槽吸入空气而降低轴承的动刚度, 甚至丧失稳定性。

4. 6. 6 油的动力粘度μ因为流量和泵功率与粘度成反比, 摩擦功率则与之成正比。所以, 高速轴承宜选用粘度较小的油, 低速时宜选用粘度较大的油。

4. 6. 7 供油压力Ps提高供油压力使承载能力、油膜刚度和流量成比例地增大, 泵功率则与Ps2 成比例, 温升也有所增加。因此, 应在满足设计要求的情况下取较小的Ps 值。

4. 6. 8 液阻比λ0 或压力比P0 压力比与液阻比的关系按下式换算

液阻比λ0 与轴承的性能有密切关系, 同时它又将轴承和节流器的结构参数相互联系起来, 所以λ0 是静压轴承的一个重要设计参数。在分析轴承性能时已知, 按照不同的性能要求有不同的最佳液阻比值( 或相应的最佳压力比值) 。通常多取最大设计刚度下的最佳液阻比值。

从以上对各项主要参数的分析中可见, 不同设计参数的组合可以得到不同特征的性能。主要问题是处理好承载性能和总功率消耗之间的关系, 包括摩擦功率和泵功率之间的关系。

5. 装配、调试及故障诊断

经过以上技术准备之后, 就进入了装配、调试工作。由于是首次尝试静压轴承运用在车床主轴中, 在装配调试过程中出现了一系列问题, 经过分析、思考, 最终排除了所有故障,保证了改造工作的成功。现将故障现象及诊断过程简叙如下:

5. 1 主轴在启动油泵, 通入压力油后, 有卡紧感觉

分析: 主轴在油泵未启动时用手盘动主轴未有卡紧现象, 但通入油压后反而卡紧, 可见故障肯定与静压轴承内部油压建立不平衡有关。造成油腔压力不平衡的原因, 分析下来只有三种可能性: 1) 轴承油腔有一只或多只漏油;2) 节流器间隙堵塞; 3) 轴承制造精度超差。由于轴承制造过程中, 一直是严把质量关, 且每道工序之后都进行检查记录, 其尺寸精度及形位公差都满足技术要求。因此, 1) 、3) 排除, 锁定2) 对小孔节流器进行检查, 发现一只节流器中的小孔被堵塞。我们清洗节流器后, 考虑到紫铜管使用时间长后往往会有氧化皮脱落, 而造成节流孔的堵塞, 造成主轴与轴承的拉毛或严重磨损, 我们将静压轴承油路上的紫铜管更换为铝合金油管。通入油压, 主轴旋转手感十分轻松, 故障排除。

5. 2 油腔压力波动大。

分析: 在主轴电机未启动时, 油腔压力稳定, 而主电机启动后, 油腔压力波动较大, 可见故障的产生与旋转的主轴部件有关。将主轴转速转换到较低转速, 再观察压力波动的情况, 发现压力的波动成规律性。因此可进一步判定是由于主轴部件中的某一个或多个零件的几何中心与主轴有较大的不同心度或主轴轴颈的圆柱度超差使主轴旋转时产生较大的偏摆使得轴承间隙产生周期性变化, 引起压力不稳。由于主轴轴颈在改造时经过磨床校调、修磨, 检验, 其轴径部位的尺寸及几何精度皆在技术要求之内, 因此, 主轴可排除。按造从外到内的原则进行检查, 首先检查皮带轮, 校调皮带轮发现, 带轮槽与内孔( 及主轴) 不同心度超差较大, 拆下带轮光修后, 装好带轮, 调整每根皮带的松紧程度, 要求松紧程度适当且基本一致( 必须在启动静压轴承油压稳定状态下安装、调整皮带) 。启动油压, 开动主轴, 油腔压力平衡且平稳, 故障排除。

5. 3 工作一段时间后, 油腔供油压力出现降低现象。

分析: 工作了一段时间后, 发现油腔供油压力降低。系统压力没有降低而油腔压力降低, 说明故障与供油系统无关。因此可以考虑减小小孔节流器节流孔径来提高油腔压力, 但减小节流孔径必然影响其它参数且工作量较大, 所以决定采用提高润滑油粘度的方法来提高油腔压力。更换粘度大的压力油后, 工作长时间后也未发生油腔压力下降现象。

6. 设计结果和改造效果

6. 1 设计结果

通过上述调试运行后, 我们最终确定主要参数:

轴承形式: 前后轴承皆为液体多垫式静压向心轴承

油腔形状: 槽形油腔

供油方式: 定压供油( 紊流供油)

节流方式: 小孔节流

节流孔径: 前轴承dc= 0. 85 毫米; 后轴承dc= 0. 75 毫米

轴承孔径: 前轴承D= 174. 5 毫米; 后轴承D= 134. 5 毫米

轴承宽度: 前轴承B= 200 毫米; 后轴承B= 160 毫米

压力比: 前轴承P0= 0. 48; 后轴承P0= 0.48

封油面长: 前轴承l1= b1= 15 毫米; 后轴承l1= b1= 12 毫米

轴承半径间: 前轴承h0= 0. 038 毫米; 后轴承h0= 0. 040 毫米

油液型号: 冬季用N32 机械油; 夏季用N46机械油

供油压力:Ps= 3. 8~ 4. 0MPa

总流量: Q= 5L/ min

油泵电动机功率: P= 1. 5KW

油箱容积:V= 300L

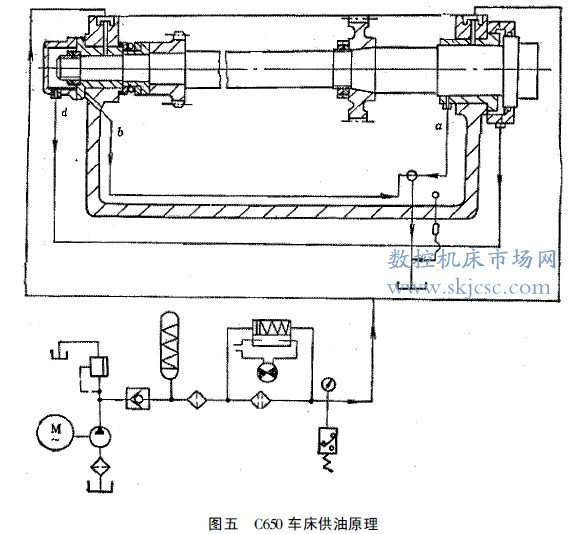

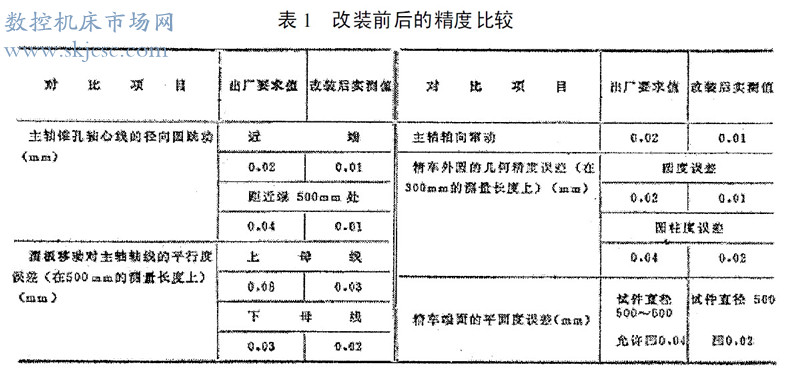

6. 2 改造效果

改造后, C650 车床的供油原理如图五所示。改造后车床的车削精度大大提高( 见表一) , 表面粗糙度Ra 最大值由5. 0μm 减小到2.5μm。机床起动轻便, 温升也下降了, 切削深度大大超过原机床, 机床的切削效率比原机床提高近一倍。

7. 结束语

通过C650 主轴轴承的静压改造, 我们可以看到, 将流体技术进一步应用于机械行业, 将能起到很好的效果。因此, 在设计和开发过程中应加强新技术、新工艺的运用和推广, 以使产品更具有先进性、可靠性、经济性和市场性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>软制动技术在车床控制电路中的应用

- target=_blank>ASDA-M伺服 高度整合型系统典范

- target=_blank>较大模数蜗杆在普通车床上的车削

- target=_blank>数控车床切削用刀具的选择

- target=_blank>棒材厂轧辊车床数控改造