摘 要:本文分析了丝杠螺距、传动比变化对进给系统的加速度和惯量匹配的影响。

关键词:传动比 进给加速度 惯量匹配

数控机床的进给系统主要由伺服电机、传动机构(同步传动带,消隙齿轮,精密联轴器)、滚珠丝杠、位置测量装置(光栅尺等)组成,其动态特性对机床加工效率和精度非常重要,进给加速度、惯量匹配是衡量进给系统动态特性的两个主要指标。

一、快速(空载)启动时电机输出转矩的计算:

![]() (1)

(1)

式中 —快速空载启动时电机输出转矩,Nm;

—空载匀速进给时电机输出转矩,Nm,见式 (2);

—折算到电机轴上的总负载惯量,kg•m2,见式 (3);

—电机旋转的角加速度,rad/s2,见式 (4)。

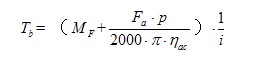

1、空载匀速进给时电机输出转矩计算如下:

(2)

(2)

式中 —摩擦转矩,包括进给系统中轴承及螺母的摩擦转矩、密封转矩,Nm;

—轴向载荷,包括各种附加轴向力、导轨摩擦力,N;

—丝杠导程,mm;

—加速时的丝杠传动效率;

—传动比。

2、总负载惯量[1]:

(3)

(3)

式中 —电机轴本身的转动惯量,包括电机转子及刹车转动惯量,kg•m2;

—电机轴端传动件的转动惯量,包括电机轴端联轴器转动惯量、电机轴端传动零件转动惯量,kg•m2;

—滚珠丝杠本身及其支撑轴承转动惯量, kg•m2;

—滚珠丝杠轴端传动件的转动惯量,包括丝杠端联轴器转动惯量、丝杠端传动零件转动惯量,kg•m2;

—传动比;

—移动部件质量,kg;

—丝杠导程,mm。

3、丝杠与电机的角加速度:

移动部件的直线位移加速度 与丝杠旋转的角加速度 的关系如下:

![]()

式中 —丝杠旋转的角加速度,rad/s2;

—移动部件的直线位移加速度,m/s2。

电机旋转的角加速度 与移动部件的直线位移加速度 关系如下:

![]() (4)

(4)

二、伺服电机的选取及改善动态特性的分析:

1、验证进给系统中伺服电机选取是否合适,主要考虑以下几个方面:

(1) 粗加工时需要的转矩不大于伺服电机的连续输出转矩,如果进给速度(也就是电机的转速)较低,该值可以接近额定转矩。

(2) 伺服电机的峰值转矩要能满足进给系统空载快速启动的需要, 进给系统加速时间不大于伺服电机允许的峰值转矩持续时间。

(3) 惯量匹配。一般地,折算到电机轴上的负载转动惯量与伺服电机自身转动惯量之比在1-3之间,该比值越小,则进给系统的动态响应特性越好。

(4) 快速移动时伺服电机转速不超过其额定最高转速 。

2、提高动态特性的方法:

(1)、改变传动比,丝杠螺距保持不变。通过上述公式可以看出,增大传动比,惯量匹配会有明显改善;此时伺服电机输出转距是传动比的函数,可以通过求导得到使输出转距最小的最优传动比。但不改变螺距只增大传动比,要保证移动部件快速不变,则电机输出转速要提高。通常利用增加传动比来改善进给轴动态特性的方法适用于负载惯量很大、伺服电机输出转速没有达到额定转速的情况,通过增加传动比可以改进惯量匹配性能、充分发挥伺服电机功率性能、提高进给加速度。

(2)、增大传动比,同时增大螺距。惯量匹配性能会得到改善,电机输出转速基本不变,输出转距减小,所以能进一步提高进给加速度。这种改进能提高进给性能的主要原因是:当移动部件的直线位移加速度一定、丝杠螺距增加时,丝杠的角加速度降低,达到相同快移速度时丝杠转速也降低,即丝杠加(减)速转动过程中时所需输入功率减少。需要注意的是:通常随着传动比的增大,电机轴端传动件的转动惯量 、滚珠丝杠轴端传动件的转动惯量 也会增大,即折算到电机轴上的总负载惯量 是传动比 的函数(假设丝杠螺距与传动比的变动程度相同,但实际上丝杠螺距需要圆整至标准系列),可以通过求导或迭代得到使 最小的最优传动比。通常这种改动适用于丝杠转动惯量占负载惯量比例较大的情况。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>西门子840D数控系统硬盘数据的备份

- target=_blank>数控机床防护拉罩分析

- target=_blank>应用参考点方法建立绝对值检测系统的原理和实际操作要点

- target=_blank>HEULE内孔倒角刀——内孔倒角的完美解决方案

- target=_blank>Cimatron在高速铣削中的两个特殊策略