M1040 型无心磨床故障分析及应对措施

2024-4-30 来源: 西藏技师学院 作者:柳 杨

摘要:在钳工维修装配专业的学生实习时,需要使用 M1040 型无心磨床,因其生产性质决定机床必须高效率、高精度地工作,所以如何降低无心磨床的故障率和提高其维修精度成了机修工作的重点和难点,该文针对 M1040 型无心磨床故障和磨削质量缺陷分析及其对策作粗浅阐述。

关键词:机床修理;无心磨床;故障分析;对策;修复

M1040 型无心磨床用于对几何精度和表面质量要求高的圆柱体零件和环形零件的外表面进行通磨,以及对锥度不大的圆锥面和成形表面的半自动或手动切入磨削。广泛应用于汽车、拖拉机、航空航天、仪表、轴承、工具及纺机等行业的大批量生产企业。江淮动力集团公司是生产柴油机、汽油机的大型企业,M1040 型无心磨床是生产气门的主要设备。M1040 型无心磨床担负着气门杆部的粗磨、半精磨和精磨的加工任务,因其生产性质决定了无心磨床必须高效率、高精度地工作,所以须降低无心磨床的故障率和提高其维修精度。笔者在这些年带学生到江淮动力集团进行机修实习期间,对 M1040 型无心磨床的多发性故障接触较多,体会较深。在此对 M1040 型无心磨床在生产中的常见故障和磨削质量缺陷及其对策作如下粗浅阐述。M1040 型无心磨床在生产中的常见故障和磨削质量缺陷如下:①常见故障有砂轮主轴不转、导轮不转和砂轮主轴抱死等;②机床部件对产品产生磨削质量缺陷有工件磨削时表面出现螺旋形花纹、工件表面有不规则的擦伤、工件表面烧伤、工件表面产生多角形状及工件直线度有误差等。

1、机床故障分析与修复

1.1 故障分析与诊断

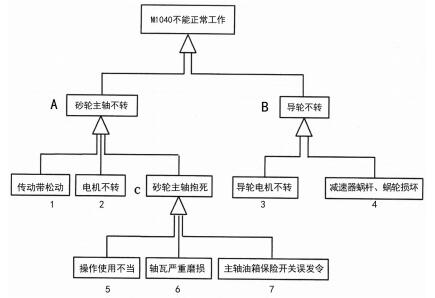

按照 M1040 型无心磨床在生产中使用情况和出现的故障,运用故障分析树的方法,如图 1 所示,对造成机床系统故障的各种因素进行分析,从而能很快找出机床系统发生故障的主要原因并能立即提出解决措施。

图 1 M1040 无心磨床故障分析树

如图 1 所示,造成 M1040 型无心磨床不能正常工作的中间故障有 A(砂轮主轴不转)或 B(导轮不转)。对 A(砂轮主轴不转) 有影响的原因有 1(传动带松动)、2(电机不转)及中间事故 C(砂轮主轴抱死)。影响B(导轮不转)的原因有 3(导轮电机不转)、4(减速器蜗杆,蜗轮损坏)。在日常维修中问题 1(传动带松动)、2(电机不转)、3(导轮电机不转)、4(减速器蜗杆,蜗轮损坏)可以通过调整、更换损坏件排除故障。中间故障 C(砂轮主轴抱死)产生的主要原因是由 5(操作使用不当)、6(轴瓦严重磨损)、7(主轴油箱保险开关误发令)等因素的影响。原因 5(操作使用不当)可以通过对操作工人进行培训解决。通过对以上故障分析树的分析,可以看出 M1040 型无心磨床不能正常工作的主要原因是中间件 C(砂轮主轴抱死),以及基本原因 6(轴瓦严重磨损)、7(主轴油箱保险开关误发令)发生故障。因此要改变 M1040 型无心磨床现有的状况,应解决主轴油箱保险开关误发令和主轴轴瓦磨损修复这两个主要问题。

1.2 解决主要问题的对策

通过 M1040 型无心磨床故障分析树的分析,已经知道影响无心磨床正常使用的 2 个主要问题为主轴油箱误发令和主轴轴瓦磨损,其中主轴轴瓦精度对产品的形位公差的保证有重大影响,因而是重中之重,现对这 2 个问题的具体原因和解决方案作如下介绍。

1.2.1 主轴油箱保护开关误发令问题的解决

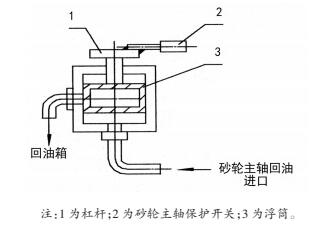

如图 2 所示,砂轮主轴保护切换机构被安装在砂轮主轴润滑槽的上部,其工作原理是从砂轮主轴上的回油将浮筒提起,并通过浮筒带动操纵杆,使砂轮主轴的保护开关开启,从而使砂轮主轴中的润滑油液体保持在一定压力下。因为原机床的浮体材质为尼龙或塑胶,浮体在使用一段时间后会发生老化、变形,浮体在工作时会出现漂浮现象。这样,砂轮的主轴不能充分注满润滑油,而砂轮的主轴保护开关也是开启的,因为这样的情况常常会出现,因此,出现了砂轮主轴的抱死失效。为此,在修理时,对浮筒的材质进行了改进,采用了一层厚(约 0.8 mm)的铜皮焊接,以消除浮筒的老化和变形,解决了砂轮主轴保护开关的误启动问题。

图 2 砂轮主轴保护开关装置

1.2.2 主轴轴瓦的修复

M1040 型无心磨床主轴轴承属多瓦式滑动轴承,由于自然磨损或润滑不良,而引起的“抱瓦”现象,往往会使设备无法正常工作。主轴在轴瓦中的运动精度直接影响工件的精度,因而轴瓦修复工艺很重要。在实际操作中对多瓦式滑动轴承修复的工艺方案介绍如下。

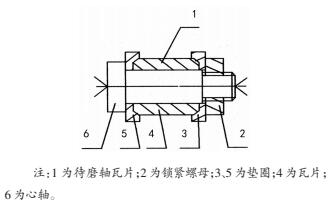

如图 3 所示,M1040 型无心磨床主轴轴瓦为 5 瓦结构,其长度直径之比一般为 1.2~1.5。其中 l 号瓦和 2号瓦为底瓦,由磨架轴承孔支承轴瓦的外表面母线,不可调节。3、4、5 号瓦为可调节瓦,可作轴承间隙调整。轴瓦的横断面呈内外表面不等厚形状,支承中心为最厚尺寸,向两侧呈渐薄形减小。此轴承结构的瓦轴加工工艺较复杂,在调整间隙时,要求调整的技术水平较高,故在新产品中已不再采用此种形式。

图 3 M1040 型无心磨床主轴轴瓦结构图

在修复过程中,需要对瓦轴的 2 个轴套进行反复刮磨。2 块底瓦的高度要相等,底瓦两端的高度要相等,误差约为 0.01 mm。修复时,首先要对主轴的 2 个轴颈进行认真检查,如果在检查中发现裂纹等情况,就应该考虑再检查一次或换一次;如果没有裂缝,就要认真地测量 2 个轴颈的大小;进行精密研磨,将 2 个轴承的轴颈磨到相同的大小。

在模具夹具(图 4)中,固定垫圈 3 和 5 上铣出了很大斜度,因为板瓦通常都是在外圆端面上有很大倒角,所以可以通过这种大的斜角和垫圈的内锥面,使 4块板瓦牢固地固定在芯子上,确保了板料的精确定位。

图 4 模具夹具结构

其他 3 个轴承套是可以调整的,没有特别要求,可以不进行研磨,但是如果有很大变形,就需要进行研磨。在修复好轴瓦后,把瓦依次放进衬套或特殊模具中,调整前后轴承螺丝,使其松紧均匀;调整好后,沿着主轴的旋转方向旋转 5~8 次进行磨点,然后卸下,进行精刮,如此反复;直到砖面上的斑点分布均匀,达到精度要求(20 点/25 mm×25 mm 或更大)。最后在瓦片上涂抹蓝油粉,反复进行上述工序,可增加轴瓦的数量和范围;通过对每一部件的认真清洁,对其进行正确组装,并用百分表对轴承的直径间隙进行 0.01~0.02 mm 的测量,这样就完成了轴承的维修。

瓦片经磨削和刮研后,厚度减小,在装配过程中,其余相关件要做校正处理或修复。2 机床相关部件对产品产生磨削质量缺陷的分析和对策由于影响无心磨削加工的因素很多,应用 M1040型无心磨床磨削加工气门杆部外圆时,机床部件对产品产生磨削缺陷及其消除的方法作如下总结。

(1)工件磨削时表面出现螺旋形花纹划伤,产生此现象可能的原因很多,归纳起来大概有如下几点:①导轮上嵌有硬粒或砂轮的出口端“外凸”,消除的方法是修正导轮,直至消除。②托板已经碎裂产生锐边或是表面粗糙、有拉毛,消除的方法是修磨或更换新的托板。③砂轮结合剂硬度不均,此时必须更换新砂轮。④输出和进给工件的速率不正确。此时适当调整送料滚轮的转速,以保证工件进、出料转速与磨削区的一致性。⑤砂轮与导向轮之间的相对轴位置发生了偏移。须根据需要再对齐。

(2)工件表面有不规则的划痕,这种划痕是由切削液造成的。①切割液体不清洁。②切削液的润滑性较差。如果是前者,可以更换新的切削液或者添加一个过滤器;如果是后者,应更换具有良好润滑的切削液。

(3)工件表面灼伤,其主要原因为在切削过程中,由于温度太高,不能及时将研磨热量排出,导致工件表面灼伤。有可能是由于切割深度太大、进刀太快、磨削太硬、磨削太慢及冷却不足。通过减少切割深度、降低切割速度和选择柔软砂轮进行磨削加工;通过对冷却设备的结构进行改造,可以将冷却水送至磨削区,并在冷却系统中加入冷却设备,提高冷却速度。

(4)工件表面形成三角形、五边形及七边形等多个角形,这是由于下列因素造成的。①由于工件的中心高度不够高,使得砂轮的研磨力向托板、导轮的分力增大,造成工件与托板之间的摩擦,从而阻碍了工件的旋转,造成了研磨时工作表面形成多个角形;这时应该增加工件的中心高度,但是要注意,工件的中心高度太高,会造成工件在研磨过程中的跳动,同时也会造成加工误差;严重时,研磨不能进行。所以在选用中心高度时要特别小心。②导向轮的倾斜角度太大,在加工过程中会造成工件的工作性能下降。解决这一问题的办法是降低导向轮的倾角,这时要想让进给速度不变,就必须提高导向轮的转速。③坯料的圆度偏差过大,通常不允许有 50%以上的偏差。解决方法是在进行无心磨削之前,添加一次加工,提高毛坯的圆度,或在不注意的情况下,多做几次。④导向轮的工作状态不佳,导致工件的工作状态不佳。这时,为了保证导向轮的正常工作,必须对导向轮进行修整,并对导向轮轴承进行检查,使其与轴承保持良好的接触。

(5)工件直线度有误差,产生工件直线度误差的原因是砂轮修正器修正砂轮不平整,解决措施为:①检查修正器是否有松动,如有松动后及时调整。②检查仿形模板是否有磨损,如有磨损及时更换。③检查主轴是否有松动,如有松动必须及时调整。

3、结束语

以上是笔者根据自己的机修实践和与同行的经验交流,总结出的 M1040 型无心磨床在日常生产中常见故障和解决方法。经验证,以上措施可以在生产及实习过程中,能够迅速解决 M1040 型无心磨床的故障,提高其加工精度,降低机床故障率,保证机床正常稳定工作,保质保量地投入生产,为企业创造出更大的经济效益。同时也在钳工生产实习教学中,提供了一个完整、可行的机修教学案例,在产教结合上迈出一小步。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com