主轴松拉刀机构改进设计及应用

2020-12-4 来源:沈机集团昆明机床股份有限公司 作者:徐建平 王维 尹作升 周星兴 孙薇

摘要:自动松拉刀机构作为数控机床自动换刀必备功能部件之一,其安装于主轴箱上,通过机床主轴内置碟簧组件实现拉刀、液压系统提供松刀力的机构。 常规的松刀机构通过液压活塞和油缸组成,松刀时松刀力推动碟簧压缩并前移松刀,此时松刀力传递到主轴至主轴轴承,导致松刀时轴承变形较大且轴承经常受力而影响轴承精度及使用寿命。 针对上述存在问题,文中介绍了一种新型的主轴松拉刀机构,以解决松刀力引起的问题。

关键词:主轴轴承;松拉刀结构;轴承变形;油缸

主轴松拉刀机构实现机床刀具在主轴上的自动松开夹紧,作为机床关键部件之一, 其结构及稳定性等性能一直是机床设计的主要考虑内容之一。 目前松刀力通常通过气动增压缸与液压油缸实现,拉刀力则主要通过碟形弹簧形变提供。以前大多数加工中心的主轴松拉刀的松刀力沿主轴作用在主轴轴承上,频繁换刀过程中松刀力对主轴轴承的精度和使用寿命存在很大的影响[1], 如何减少松刀力对主轴轴承的影响是解决存在问题的关键。而拉刀机构则是实现主轴换刀后锁紧刀具的功能部件,拉爪的结构形式及精度稳定性对主轴拉刀重复精度影响也很大,OTT-JAKOB 公司生产的拉爪部件目前在 国际上技术优势较为明显[2]。 目前国内多家厂家生产机床主轴选用 台湾生产成套主轴,其结构及精度性能均有较好的保障。对于精密机床研制生产的传统企业,根据主轴自动松拉刀机构存在的问题,展开难题攻关,已成功解决存在问题,文中详细介绍了相关方案。

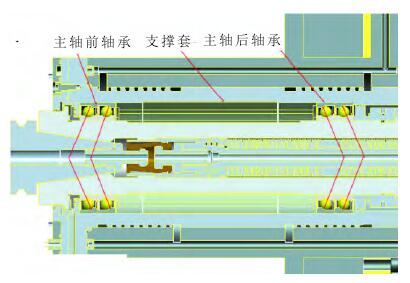

1 、主轴前端结构

主轴轴承安装结构如图 1 所示, 主轴作为机床切削的主要切削力提供单元, 在旋转过程中在传递主轴箱提供相应的功力转矩至刀具进行加工的同时需保证其自身的旋转精度, 根据机床的功率扭矩需求,参考机床设计手册[3],机 床主轴轴承安装方式为 4 列组配角接触轴承背对背安装,预紧方式为轻预紧。前后两组轴承之间使用内外隔套支撑, 内外隔套长度尺寸一致性有很高的要求, 后轴承使用定位并紧组合螺母实现主轴轴承的预紧。

从总体结构看出,主轴轴承支撑主轴旋转且保持其精度的同时, 还承担切削过程中的轴向力。 后推轴向力由前轴承主要承载,松刀时的松刀力则由后轴承承载。频繁的换刀的松刀力便会影响主轴轴承的精度及使用寿命。

图1 主轴轴承安装结构图

主轴前端设置有按设计及用户要求的锥孔, 已提供机床刀具刀柄定位,锥孔后端的拉爪连接拉刀机构,通过碟簧回弹拉紧拖动拉爪后移拉紧刀柄后部拉钉实现刀具夹紧。

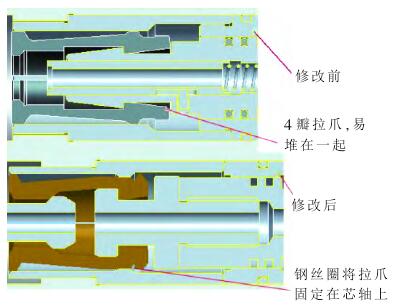

2、 拉爪机构改进

拉刀机构拉爪改进结构如图 2 所示,原机床(以 BT 刀柄拉钉为例)拉爪加工后切为 4 片,尾部形状与拉刀杆配合,前部形状以拉钉为准, 松拉刀时前后移动实现张开合拢实现刀柄的松开夹紧功能, 但 4 瓣拉爪在使用过程中存在圆周方向位置不稳定的情况,导致拉刀时位置精度不稳定的问题。针对上述情况进行改进, 将加工好后的拉爪通过具有弹性的钢丝弹簧固定在内置芯轴上,芯轴再安装于拉刀杆前端。

图2 拉刀机构拉爪改进结构图

3 、松拉刀油缸的结构改进

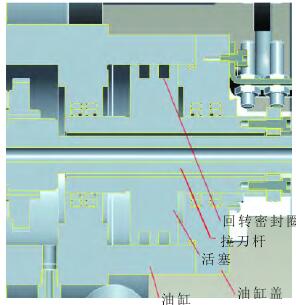

3.1 原松拉刀油缸活塞机构

根据拉刀力的设定和弹簧应力应变曲线, 计算出碟簧变形所需松刀力的大小, 设计计算松刀油缸的油缸腔截面积及松刀油压的大小,为确保油缸密封性能与使用寿命,机床松拉刀油缸及活塞之间配合处使用进口特瑞堡回转密封圈进行密封。 图 3所示为改进前的松拉刀油缸结构图, 根据计算得出的横截面积与松拉刀相应的移动尺寸进行结构设计及布局。

从图中可以看出,油缸后腔进油便可推动活塞前移,活塞前移至设定尺寸后,前端与拉刀杆接触,并继续前移推动拉刀杆往前推动碟簧变形,实现主轴前端拉爪松开松刀。 但该结构推动碟簧变形的松刀力直接作用于主轴前端台阶后传递至主轴轴承, 主轴轴承承载着所有松刀力后不但影响轴承的使用寿命, 还会导致轴承变形使主轴在换刀过程中存在轴向窜动。

图3 改进前的松拉刀油缸装置

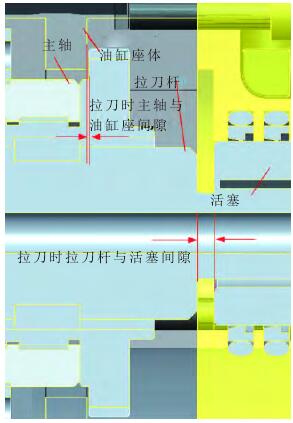

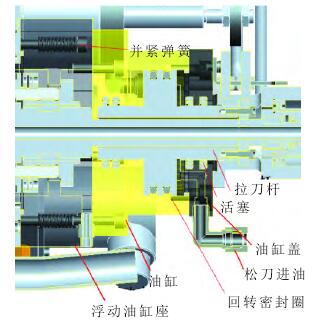

3.2 改进后松拉刀油缸活塞机构

针对上述存在问题, 通过对主轴轴端结构与油缸结构进行改进,改进后结构如图 4 所示。 修改主轴后端压盖,增大其径向尺寸;修改油缸,为满足安装工艺需求,将油缸整体结构改为前后两部分,前部安装于主轴箱上后方可安装主轴后部压盖。在安装过程需确保图示“拉刀时主轴与油缸座之间的间隙”,以防止主轴拉刀后旋转时与油缸发生摩擦。 主轴后盖安装后需根据拉刀杆与活塞接触台阶至主轴箱之间的距离, 并确定其安装尺寸满足拉刀杆处于拉刀位置与活塞相应位置是否准确。

图4 主轴后端与油缸结构修改

改进后松拉刀活塞油缸结构如图 5 所示, 松拉刀油缸机构在松刀进油口进油后,推动活塞往前移动,在活塞推动拉刀杆前移、与碟簧变形力相互作用过程中,由于液压缸与主轴箱连接压紧处使用弹簧压紧,且压紧力远小于碟簧变形力,此时,在油缸腔内的液压压力与碟簧变形力的共同作用下,油缸开始后移,后移如图 4 所示“拉刀时主轴与油缸座间隙”消除后,油缸便与主轴接触,并且组成同一受力体。此后活塞继续推动拉刀杆至碟簧压缩松刀, 此时松刀力在主轴+油缸与活塞+碟簧之间形成一个闭环力,便不再作用于主轴轴承上。整个松刀过程仅在开始一阶段有很小力作用于主轴轴承之上。 为防止拉刀时活塞不能准确退回至最初位置,油缸前腔进油将活塞推至最初位置,从而完成机床刀具一次松拉刀。

图5 改进后松拉刀活塞油缸结构图

4 、结语

介绍机床主轴自动松拉刀系统的改进设计, 从前端改进拉爪部分结构以提高主轴拉紧刀具的精度及其拉刀稳定性问题。通过改进松拉刀油缸机构与主轴后端结构, 以实现主轴松刀力作用于主轴轴承的卸荷功能。 从而大大改善了公司自制主轴的精度及综合性能, 目前在很大程度已取代进口主轴产品成功应用于高精度卧式加工中心机床上。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息