高速滚珠轴承电主轴热态特性分析(上)

2018-10-15 来源:哈尔滨工业大学深圳研究生院 广州市昊志 作者:姜本刚 雷 群 杜建军

摘要: 为研究高速滚珠轴承电主轴的热特性对其性能的影响,计算轴承的热源生热并进行热特性仿真。研究轴向载荷和转速对接触角的影响规律,进而采用局部热计算方法计算轴承的热损耗。结果发现,轴承的旋转速度对其热损耗的影响比轴向载荷作用更明显,并且滚珠的自旋摩擦是轴承生热的主要形式。结合热源生热计算结果,运用 ANSYS对一定转速的空载电主轴分别进行稳态热分析和瞬态热分析,发现电主轴的最高温度点出现在内置电机转子的中心区域。将稳态热分析结果加载到有限元模型进行热 - 结构耦合分析,发现最大轴向位移出现在主轴的最前端,最大轴向应力则出现在前轴承球与外滚道的接触区域。设计空载电主轴温升测定实验,验证仿真结果的正确性。

关键词: 电主轴; 角接触球轴承; 局部热计算法; 热分析

电主轴是高性能机床的核心部件,将转轴、驱动电机和轴承集成为一体,其性能直接决定了高速切削的质量。因为电主轴的驱动电机内置于主轴内部,则电机生热就成了评价主轴性能不容忽视的因素; 另外由于轴承 Dmn ( 中径与转速的乘积) 值的不断增大,加剧了其磨损进而发热量明显增加,导致其工作温度显著升高。温升的产生促使热源周边的零部件产生热膨胀,力的作用引起的热变形不仅影响了轴承的预紧状态,而且严重降低了主轴刚度及其加工精度;温度的不断升高更是可能使润滑剂失去润滑功用,进而发生热咬合的可能,导致电主轴损坏,可见对电主轴的热特性进行研究具有重要意义。

浙江大学的蒋兴奇和马家驹通过建立滚珠轴承的热阻网络,运用节点热流量平衡原理联立方程并求解从而确定各节点温度,并最终获得了球轴承温度分布情况,但该方法仍处于理论阶段,有待实验验证。国外学者 PALMGREN在实验数据基础上推导出滚动轴承摩擦力矩的一般计算公式,进而求得整个轴承的摩擦生热。

通过实验验证得知,这种方法的适用条件为轴承转速不高、润滑剂流量较小的情形。之后ASTRIDGE 和 SMITH进 一 步 研 究 并 改 进 了PALMGRN 的理论方法,同样借助实验研究推导出新的求解高速圆柱滚子轴承功耗的经验公式,这一方法具有一定局限性,只可应用于圆柱滚子轴承热损耗的计算。而 RUMBARGER 等以圆柱滚子轴承为研究对象在热损耗监测中发现通过经验公式算的发热量与实际值偏差较大。哈尔滨工业大学陈观慈等以航空发动机用高速滚动轴承为分析对象,通过台架功耗实验发现经验公式计算轴承发热局限性明显,相反,基于发热基本原理的局部法计算轴承发热具有更高的精度和更广泛的应用范围。CHIEN 和 JANG对高速电主轴内置电机定子外部螺旋冷却回路中的冷却液进行三维建模并分析求解其运动形式及温度特性,借助实验分析发现,电主轴中心域的温度偏高且水冷效果更明显。美国 BOSSMANN 和 TU共同提出了电主轴的有限差分热模型,将其热分布用有限元方法来描述,而且对电主轴单元的传热和散热情况进行了系统性分析,结果比较准确地预测了主轴单元的温度分布场,表明有限元法可运用于电主轴系统的热分析。北京航空航天大学张明华等利用经验公式计算滚珠轴承发热进而对电主轴进行热特性仿真,分析确定了其温度场的变化规律。本文作者开展了将轴承局部热计算方法与有限元仿真分析方法相结合从而研究滚珠轴承电主轴的热态特性。

1、电主轴的热源分析

1. 1 电机发热功率计算

电机的损耗主要有电损耗、磁损耗、机械损耗及附加损耗,假设电机的损耗全部转化成热量,则电机的总发热功率为

总发热功率中,2 /3 为电机定子产生,1 /3 为转子产生。

1. 2 轴承发热功率计算

采用局部热计算方法对轴承进行发热功率计算。

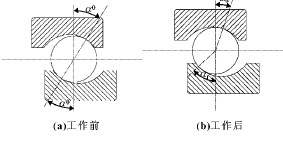

1. 2. 1 轴承接触角计算

轴承工作前的内、外接触角相等,都为其静止状态接触角 α0,如图 1 ( a) 所示; 当滚珠轴承高速旋转,滚动体会受到较大的离心力使其与内、外滚道的接触角发生改变,如图 1 ( b) 所示,αi、αo分别表示滚珠与内、外圈接触角。根据滚珠轴承经典分析理论,选用 SKF7218 轴承为研究对象,分析其接触角变化规律。该轴承部分几何参数如表 1 所示.

图 1 轴承接触角

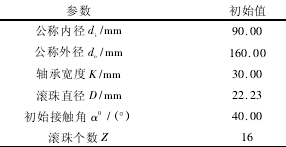

表 1 SKF218 轴承的几何参数

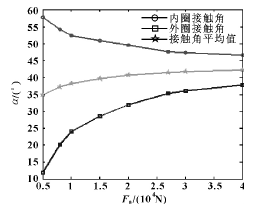

假设 7218 轴承只受轴向力作用,轴向作用力 Fa在 5 000 ~ 40 000 N 变化,轴承转速 n 保持 10 000r / min不变,则求解所得轴承内、 外滚道接触角 αi、αo绘制曲线如图 2 所示。

图 2 内、外圈接触角与轴向力关系

可知,在保持轴承内圈转速为定值的条件下,随着轴向力的增大,αi逐渐变小,而 αo逐渐增大,且两者的变化趋势都是朝着轴承的 α0角 40°逼近,而相对于内圈接触角,外圈接触角的变动幅度更大,另外,内、外接触角的均值随着轴向载荷的增大而缓慢增大。

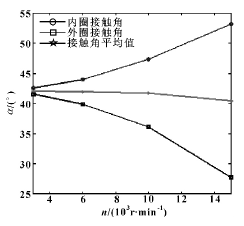

在固定轴向力 Fa为 30 000 N 不变的条件下,轴承转速 n 在 3 000 ~ 15 000 r/min 之间变化,内、外圈接触角的计算数据绘制曲线如图 3 所示。

图 3 内、外圈接触角与转速关系

保持轴承轴向力不变,随着轴承转速的提高,αi逐渐变大,而 αo逐渐变小,且相对变化幅度都比较明显,可见轴承转速的变化对其接触角的影响要比所受轴向载荷的影响大得多,另外,接触角平均值随着轴承转速的增大而呈现缓慢的减小趋势。通过比较图2、3 可以发现,轴承内、外接触角的均值在其初始接触角轴承接触角 40°左右,这样可以在已知内、外接触角其中之一的条件下估算出另一接触角的近似值,且接触角与轴向载荷和转速的关系曲线变化趋势近似可逆。

1. 2. 2 生热功率计算

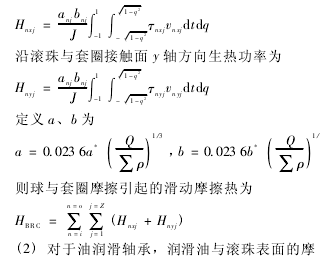

轴承生热主要是因为轴承零部件间的接触摩擦而产生,各接触部分发热功率计算公式如下:

(1) 沿滚珠与套圈接触面 x 轴方向生热功率为

2、 计算结果与分析

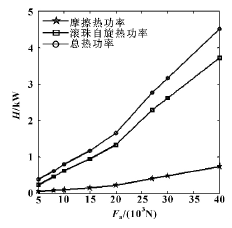

利用上述理论,利用所求得的内、外接触角 αi、αo,分别计算轴承在不同工况条件下的生热功率并绘制曲线,从而进行相关分析。在保持轴承转速 n 为 10 000 r/min 不变的情况改变轴承轴向作用载荷,分别计算轴承各功耗并绘制曲线,如图 4 所示。可以看出,在轴承转速不变的情况下,随着轴向力的加大,轴承总摩擦功率逐渐增大,增长速率也呈提高趋势,其中滚珠自旋功耗在轴承总功耗所占的比例大于滑动摩擦功率,且二者之间的差值也呈现逐渐增大的趋势。可见,轴向作用力对轴承生热影响明显,并且滚珠的自旋发热是轴承的主要发热形式,因而需要适当控制轴承的轴向受力,而且如何减小滚珠自旋摩擦从而减小轴承生热具有较大研究意义。

图 4 轴承功耗随轴向载荷的变化

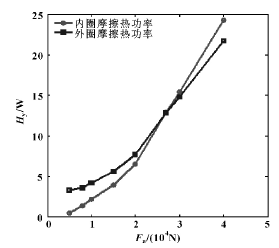

滑动摩擦热功率是由滚珠与内圈的摩擦功耗和滚珠与外圈的摩擦功耗两部分组成,为了研究二者的变化规律,绘制数据曲线,如图 5 所示。可以看出,在轴承转速不变的条件下,开始阶段轴承外圈的摩擦热功率比轴承内圈大,随着轴向力的增大,二者差距逐渐缩小,在轴向力增大到 27 000 N 左右,二者几乎相同; 之后随着轴向力的继续增大,轴承内圈的摩擦热功率超过轴承外圈的摩擦热,并且差距呈现逐渐增大的趋势。

图 5 滑动摩擦功耗与轴向力的变化

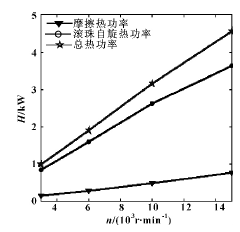

保持轴承轴向力 Fa为 30 000 N 不变,计算轴承在不同转速下的热功耗并绘制曲线,如图 6 所示。可知: 在保持轴承轴向力不变的条件下,随着轴承转速的提高,总摩擦功耗逐渐升高,并且增长幅度明显,其中自旋热功率仍然要比滑动摩擦热功率在总摩擦热中所占的比例大,并且前者的增长幅度明显大于后者,可见轴承转速是影响其生热的重要因素之一。

图 6 轴承功耗与轴承转速的关系

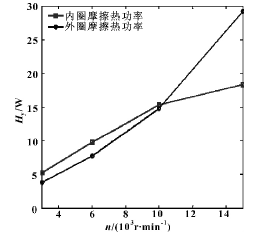

为了继续研究轴承外圈的摩擦热与轴承内圈摩擦热的关系,绘制了相关曲线,如图 7 所示。可见,在轴向力保持不变的条件下,随着轴承转速的不断提高,滚珠与轴承内、外圈摩擦发热功率呈现增大趋势,开始阶段内圈摩擦发热大于轴承外圈,当轴承转速增大到 11 000 r/min 左右,内、外圈摩擦发热率几乎相同; 之后轴承外圈发热率超过内圈,并且突然大幅度增加,而轴承内圈摩擦热趋于平稳这是由于转速的增大使得滚珠受到了更大的离心力,促使球与外滚道的接触越来越紧密,从而二者间的摩擦力增大,结果就是轴承外圈摩擦生热突然大幅增加,并且增加幅度也有逐渐增大的趋势。

图 7 滑动摩擦功耗与轴承转速的关系

通过比较图 4 与图 6 可以发现: 轴承热功耗随着轴承轴向力逐渐增大呈曲线上升,而轴承功耗随着轴承转速的增大则近似呈直线上升。由此可见,轴承转速对轴承生热的影响要比其轴向受力的作用更明显。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com