数控双柱立式车床变速箱箱体噪声诊断研究(上)

2017-2-9 来源:齐重数控装备股份有限公司 作者:李金龙 孙永超

摘要:本文针对数控双柱立式车床变速箱噪声故障的机理研究,分析变速箱典型故障振动频率特性,利用OneproD—MVP—2C的配套软件Graph提取变速箱的振动信号,进行同态解调分析,从而提取出数控双柱立式车床变速箱的故障特征信息,体现了变速箱故障特征在时域和频域里的对应性,弥补了时域分析、幅值谱分析这两种方法的不足,并达到了理想的工程应用效果。

本文研究内容取源于对齐重数控装备公司的数控双柱立式车床的研究,通过对变速箱信号的采集、分析、特征提取、状态监测和故障预报与诊断工作,对机床主变速箱进行状态监测与故障诊断,实现快而准的工程应用效果,从而达到理论成果应用于工程实际,并进一步转化为生产力的目的。这一研究将为该机床减少维修费用和因故障停产所带来的损失带来可观的经济效益,对于机床设备维修体系的科学管理具有现实意义。

变速箱原理结构分析本文研究的对象为齐重数控装备配备在DVT500×25/50Q—N C 数控双柱立式车床上的ZSY630型变速箱,其结构如图1所示。工业现场采集到的振动信号中既含有调幅现象又含有调频现象。

1. 数控双柱立式车床变速箱传动方式分析

DVT500×25/50Q—NC型数控双柱立式车床承担着加工形状复杂回转类零件的生产任务。机床的正常运行是加工质量的保证。传动机构是该机床的关键性机构。立式车床的传动包括电动机、展开式减速箱和联轴器三大部件。

2. 机床主轴电动机主要参数

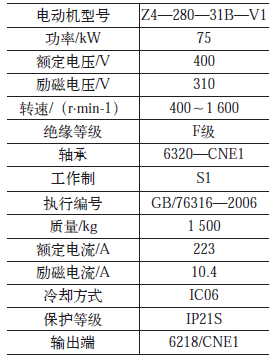

机床主传动由75kW直流电动机驱动,此电动机为厂家定制电动机,其参数如表1所示。

3. 数控双柱立式车床变速箱传动机构主要参数分析变速箱主要参数如表2所示。主传动转速分布如图2所示。

测试仪器配置与诊断方案确定

1.测试仪器配置

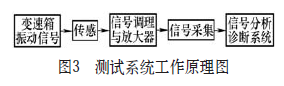

变速箱振动噪声诊断一般以箱体振动速度的测量作为首要选择的参数,振动速度的均方根值就是振动烈度。由于数控双柱立式车床的变速箱结构复杂,传递途径多,所以采用可以对振动速度或加速度进行频谱分析的测试仪器,即振动加速度传感器,同时配置可以进行简易频谱分析的数据采集器和相应的振动分析软件。本次测试采用的是法国01dB公司,基于MVP—2C分析仪模块的型号为OneproD手持式测振仪以及相配套的软件Graph。其主要参数如表3所示。其测试系统工作原理如图3所示。

表1 电动机主要参数

图2 变速箱主传动转速分布

2. 数控双柱立式车床变速箱诊断方案

(1)简易诊断。简易诊断即采用便携式测振仪oneproD—MVP—2C对变速箱的各主要测点进行检测,检测物理参量为振动位移峰-峰值和振动速度均方根值,即振动烈度。同时,简易诊断所有数据都按时间保存在档案中。以便和后来的作比较,还可以画出其趋势图。

表2 变速箱主要参数

表3 OneproD—MVP—2C测试仪基本参数

(2)精密诊断。主要指利用FFT分析、细化分析、倒谱分析、同态解调谱分析和小波分析等方法来进行振动信号的分析和处理,从而判断故障的类型、部位和程度。精度诊断结果也得按时间保存在档案库中,以便和以后做类比。

(3)测点合理布置。在振动信号采集过程中,测点是否合理布置直接影响信号的真实性与准确性。布置测点应注意以下事项:①所布置的测点要牢固不得松动。②测点应布置在轴承或轴承座附近,这是反映齿轮振动信息最集中,振动特征最敏感的部位。要尽可能选在联接刚度较高的地方而且安装面要光滑。③测点应直接安装在相关被测零件上,如果通过不同零件联接,会对其振动能量产生影响,使振动信号不准确。④尽量保持每次测量时测点安装位置,齿轮传动的工况条件、测试方法一致。

(4)测试时间。本次对数控双柱立式车床的振动噪声检验共两次,中间间隔10天。分别在第一次和第二次对振动噪声进行检测。每次分别进行简易诊断和精密诊断。以保证诊断分析的正确性。

(5)测试选用挡位。现场观察发现在主轴转速为13r/min时,振动和噪声较大,故测试时选择了此挡传动链。在此挡位下变速箱内各轴的基本参数如表4所示。

3. 数控双柱立式车床变速

箱故障诊断与分析研究根据制定的变速箱振动噪声测试与诊断方案, 两次对DVT500×25/50Q—NC数控双柱立式车床进行振动噪声信号采集工作,并分别以简易故障诊断和精密故障诊断两种诊断方法,对运行中的变速箱进行了故障诊断与分析研究。

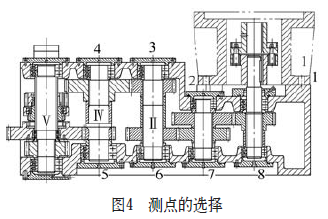

由于V轴、Ⅵ轴和Ⅶ轴压在机床底座内,不易测量,故只测Ⅰ轴、Ⅱ轴、Ⅲ轴和Ⅳ轴。测点具体分布如图4所示。测量Ⅰ轴时,通过测量离轴承最近的箱壁得到I轴的振动信息。变速箱简易诊断对于此台机床的变速箱,对其进行了两次简易诊断,诊断参数主要为振动烈度Vrms(振动速度有效值,单位mm/s)。

1. 诊断数据

表5所示为第一次和第二次两次对变速箱的简易诊断数据。所测得的主要数据为垂直方向(V)、水平方向(H)和轴向(A)三个方向上的振动烈度。根据设备振动的评估标准如表6所示。

2. CLASS设备分类

分类Ⅰ : 在正常运行条件下,与整机连成一体的电动机或机器的单独驱动部件功率在1 5kW或15 kW以下。分类Ⅱ:无专用基础的中型机器,电动机或驱动部件功率在15~75kW。

分类Ⅲ:具有旋转质量、安装在刚性重型基础上的大型原动机和其他大型机器。基础在振动测量方向上相对是刚性的。分类Ⅳ:具有旋转质量、安装在刚性重型基础上的大型原动机和其他大型机器。基础在振动测量方向上相对是柔性的(如输出功率大于10MW的汽轮发电动机组)。

表4 在此挡位下变速箱内各轴的基本参数

表5 变速箱各测点简易测振的振动烈度值

表6 设备振动评估标准

此机床的变速箱由75kW直流电动机驱动,设备分类为第二类。测点1、测点2、侧点3、测点4、测点5、测点6、测点7和测点8的振动烈度值远远超过D区的上限7.1mm/s,达到停机值。特别是这些测点(除测点8)的轴向振动烈度值更大,测点8的水平方向振动烈度表现最为强烈。

3. 简易诊断结论

从上述简易诊断的振动烈度值可以初步判断,该机床的变速箱存在着一定的故障,需要用精密诊断诊断出变速箱故障的确切信息。

变速箱精密诊断简易诊断的特征决定了它只能初步判断齿轮箱有无故障存在,而不能确定故障的类型、部位。因此,简易诊断为下一步精密诊断划定了诊断范围,给进一步确定故障信息打下了基础。以下针对简易诊断过程中振动烈度严重超标的典型测点进行精密诊断,即利用FFT分析、细化分析、倒频谱分析及同态解调分析等方法来进行振动信号的分析和处理,从而判断故障的类型、部位和程度。

1. 测点8精密诊断分析

(1)测点8振动时域信号和FFT变化幅值分析,如图5、图6所示。

(2)测点8同态解调分析,如图7所示。

测点8 信号的同态解调谱分析结果表明: 故障调制信号主要为f r2(16.075H z)及其倍频,另外还有突出的Ⅳ轴转频f r4(10.72Hz)及2fr4的调制成分。

图5 测点8振动加速度信号时域信号

图6 测点8的FFT变换幅值谱图

图7 测点8同态解调分析谱图

(3)测点8分析结果。从测点8的上述分析可知,一级啮合频率f g1及其高次谐波2f g1、3f g1,且在它们周围存在大量的以II轴转频fr2(16.075H z)的调制成分; 另外, 还存在二级齿轮啮合频率f g2及其高次倍频2f g2、3f g2、4f g2,由此可推断一级齿轮副的齿轮Z2(43齿) 有严重故障。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息