摘要:为提高国产大型龙门导轨磨床精度,针对大型龙门导轨磨床的定位误差,应用移动最小二乘法建立误差模型。移动最小二乘法是形成无网格方法逼近函数的方法之一,生成的曲线曲面具有精度高、光滑性好等许多优点,其建模精度远高于普通最小二乘法(LS)。为实现大型导轨磨床的在机实时补偿,应用外部坐标偏移法对大型龙门导轨磨床定位误差进行补偿。补偿后,大型龙门导轨磨床精度提高89灡3%,有效提高了该龙门导轨磨床的加工精度。

关键词:移动最小二乘法;导轨磨床;几何误差;实时补偿

0 引言

随着制造业向大型及高精度发展,各种大重型数控机床不断产生,特别是航空、航天、船舶、风电、核电等行业对大重型精密数控机床的需求越来越多。导轨是组成大重型数控机床的主要部件,导轨的精度直接影响大重型数控机床的加工精度。大型数控龙门导轨磨床是实现零部件高精度磨削加工的关键工作母机,其精度高低直接影响到大重型数控机床的质量。而龙门导轨磨床的几何误差是影响其精度的关键因素,由于数控龙门导轨磨床的几何误差很难通过设计、制造及装配来完全消除,故采用误差补偿是提高其精度的经济有效的方法,误差补偿法在机械加工业中已受到越来越广泛的重视 。

数控机床的误差补偿通常是采用激光干涉仪等精密测量仪器检测数控机床的误差,然后根据实际测量结果建立误差模型。常用的建模方法有齐次坐标变换法、多元回归理论、多体系统理论、最小二乘(leastsquare,LS)法、正交多项式 等。应用建立的误差模型可实现数控机床的误差补偿,目前常用的补偿手段有修改G 代码补偿法、压电陶瓷制动补偿法、机床外部坐标偏移补偿法 等。

为提高国产大型龙门导轨磨床精度,针对大型龙门导轨磨床的定位误差,应用移动最小二乘(movingleastsquare,MLS)法建立误差模型,MLS法已在无网格方法中得到广泛应用,其建模精度远高于普通最小二乘法。为实现大型导轨磨床定位误差在机实时补偿,应用上海交通大学研制的误差实时补偿系统对机床几何误差进行实时补偿,经补偿后大型龙门导轨磨床精度提高 3%,有效提高了龙门导轨磨床的加工精度。

1、龙门导轨磨床几何误差检测

本研究使用的龙门导轨磨床为双主轴导轨磨床,工作台运动方向为x 轴,卧主轴坐标设定为y轴和z 轴,立主轴坐标设定为v 轴和w 轴,机床数控系统为Fanuc系统。

由于大型龙门导轨磨床的尺寸大,故采用激光干涉仪检测该机床的几何误差。为获得准确测量结果,本试验采用两台相同的激光干涉仪同时测量机床的几何误差,图1为大型龙门导轨磨床几何误差检测图。

图1中各测量过程如下:图1a为x 轴在xy平面内的直线度和角偏测量;图1b为x轴在xz 平面内的直线度和角偏测量;图1c为y轴在xy 平面内的直线度和角偏测量;图1d为y轴在zy 平面内的直线度和角偏测量;图1e为z轴在zx 平面内的直线度和角偏测量;图1f为z轴在zy 平面内的直线度和角偏测量。

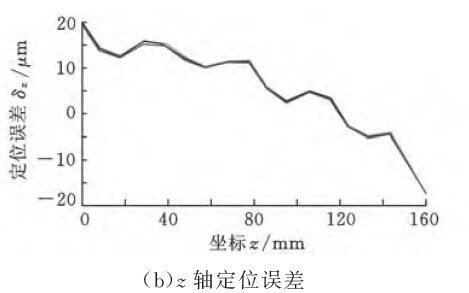

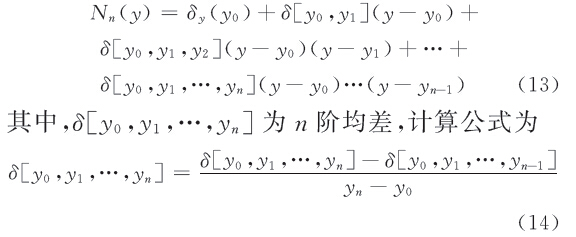

经检测,该机床y 轴和z 轴的定位误差最大,y 轴的定位误差在整个行程达85毺m,z 轴的定位误差在165mm行程已达37毺m。图2为y 轴和z轴定位误差分布图。由于y 轴和z 轴的运动精度(特别是定位精度和位置精度)是影响机床加工精度的关键因素,故本文针对机床y 轴和z 轴定位误差进行建模和补偿。

由图2可以看出,y轴和z 轴定位误差与机床坐标位置成比例关系,y 轴定位误差随着y 坐标的增大而增大,误差呈非线性分布;z 轴定位误差随着z 坐标的增大而减小,误差呈非线性分布。

图1 龙门导轨磨床几何误差测量

图2 y 轴和z 轴定位误差

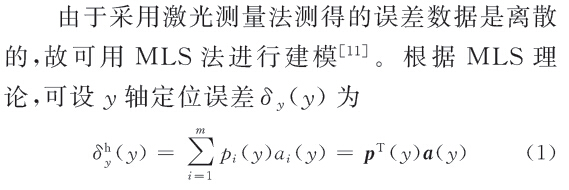

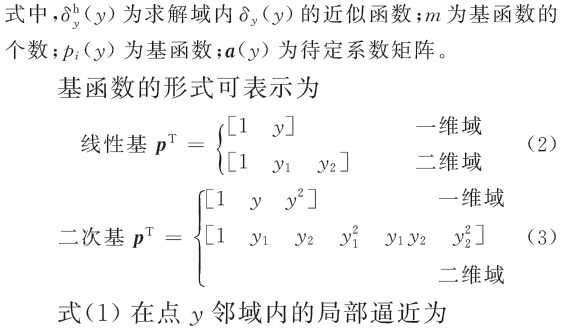

2、基于MLS的误差建模

2.1、MLS建模原理

2.2 定位误差建模

权函数在移动最小二乘法中起着非常重要的作用。移动最小二乘法中的权函数氊(y -yi)应该具有紧支性,也就是权函数在y 的一个子域内不等于零,在这个子域之外全为零,该子域称为权函数的支持域(即y 的影响区域) 。由于机床几何误差的测量是等距的,故采用牛顿插值多项式作为移动最小二乘的权函数:

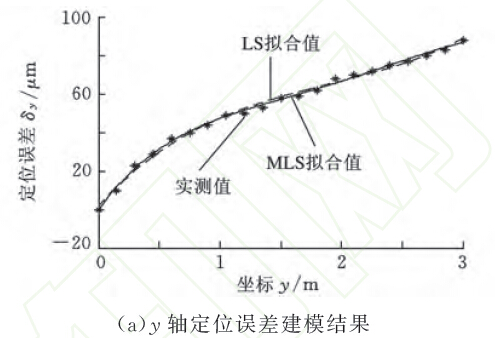

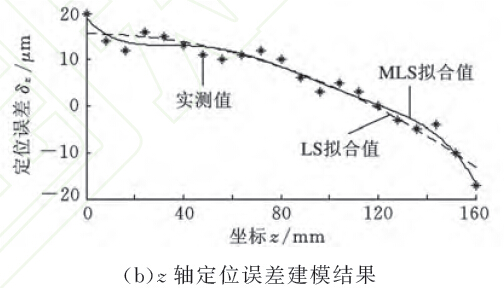

图3所示为基于移动最小二乘法的建模结果与普通最小二乘法建模结果的对比。

图3 y 轴和z 轴定位误差建模结果

由图3可以看出,基于移动最小二乘法的建模精度较高,y 轴定位误差建模残差为-1.5~2.2 微米,z 轴定位误差建模残差为-2.1~2.8微米,建模精度分别为97.5%和91.8%,完全

满足定位误差的补偿要求。图3还显示了应用普通最小二乘法建模结果,y 轴定位误差建模残差为-4.2~4.4微米,z 轴定位误差建模残差为-2.5~3.1微米。说明移动最小二乘法的建模精度明显优于普通最小二乘法的建模精度。

3、基于外部坐标偏移的误差补偿

3.1 外部坐标偏移原理

本试验采用上海交通大学自主研发的外置综合误差补偿系统进行龙门导轨磨床定位误差的在机实时补偿。其误差补偿原理是通过与机床PLC的连接,实现补偿系统与数控系统之间的数据交互:

(1)运用数控系统的窗口功能,在PLC中嵌入相应的程序,实时自动读取当前各坐标轴的绝对坐标,并将实时绝对坐标输入外置补偿系统。

(2)补偿系统在一个PLC周期内,通过预建的误差模型自动完成各轴的实时误差补偿值计算,并通过补偿值输出接口将误差补偿值送到PLC,并进一步通过嵌入的PLC 程序传送到CNC,再由机床CNC 通过触发外部坐标原点偏移功能使相关坐标轴向误差反方向运动计算的补偿距离,取得自动误差补偿的效果。

外置综合误差补偿系统与机床的连接主要有以下两个方面:栙补偿系统坐标输入接口与机床PLC实时绝对坐标输出地址连接;栚补偿系统误差补偿值与机床PLC补偿值输入地址连接。外置综合误差补偿与机床的误差功能设定与软件调试主要有以下方面:栙PLC输入扩展模块通道地址配置、输出扩展模块通道地址配置及相关程序编制;栚读取当前各个控制轴实时绝对坐标位置的相关PLC 程序的编制;栛CNC 读取输入各轴补偿值的相关PLC程序的编制;栜机床外部坐标原点补偿功能的触发控制设定;栞补偿系统实时数据交互功能的调试;栟误差综合补偿系统预设模型实时补偿的实用性调试。

3.2 定位误差实时补偿

为验证龙门导轨磨床定位误差的补偿效果,将误差综合补偿系统与机床数控系统连接并调试,如图4所示。将基于移动最小二乘法的建模结果嵌入误差补偿系统,综合误差补偿系统根据定位误差计算结果触发自动补偿功能,用同样的激光干涉仪测量经过实时补偿后的y 轴、z 轴定位误差,机床y 轴、z 轴定位精度补偿前后对比见表1。

图4暋定位误差补偿

表1 机床定位精度补偿前后对比

暋由表1可以看出,经实时误差补偿后,机床各轴定位精度均有大幅提高,y 轴正向定位误差由补偿前的88灡4毺m 减小为补偿后的9灡5毺m;z 轴正向定位误差由补偿前的20灡2毺m 减小为补偿后的8.2微米。龙门导轨磨床的定位精度最大提高89灡3%,说明实时误差补偿系统可有效提高机床精度,并且试验过程及结果均由机械工业机床产品质量检测中心(上海)检测并认定。

系统偏差补偿前后对比见表2。由表2可以看出,y 轴正向系统偏差由补偿前的88.6微米 减小为补偿后的4.3微米;z 轴正向系统偏差由补偿前的21.5微米 减小为补偿后的7.1微米。龙门导轨磨床的系统偏差最大提高95.1%,有效提高了该龙门导轨磨床的精度。

表2 系统偏差补偿前后对比

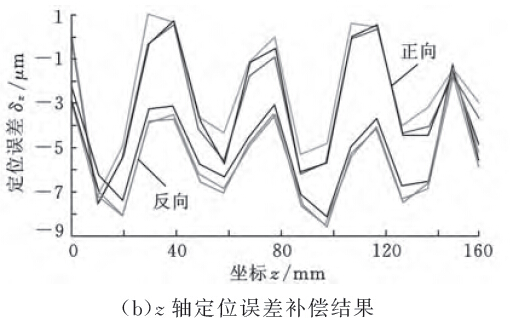

暋图5所示为补偿后龙门导轨磨床y 轴、z 轴的定位误差。图5中的误差曲线分别为沿y 轴、z轴正反向各测量3次,y 轴、z 轴测量距离分别为1400mm 和160mm。由图5可以看出,补偿后的定位误差在10毺m 以内,对于大型龙门机床,这样的定位精度已经属于精密级,完全可以满足大型精密数控机床导轨的磨削加工。

图5 定位误差补偿结果

此外,本文提出的误差建模及补偿方法还可用于机床其他误差的建模及补偿。

4、结语

大型数控龙门导轨磨床是实现机床导轨高精度磨削加工的关键工作母机,其精度高低直接影响到大重型数控机床的质量与发展。而龙门导轨磨床的几何误差是影响其精度的关键因素,由于数控龙门导轨磨床的几何误差很难通过设计、制造及装配来完全消除,所以,采用误差补偿是提高其精度经济有效的方法。

基于外部坐标偏移的误差实时补偿系统可实现大型龙门导轨磨床定位误差的实时补偿,经补偿,大型龙门导轨磨床精度提高89.3%,有效提高了该龙门导轨磨床的加工精度。试验过程及结果均由机械工业机床产品质量检测中心(上海)检测并认定。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com