摘要: 针对圆柱磁材外圆磨削加工下料过程的特点,以及某公司对于圆柱磁材磨削加工的要求,设计了一套自动下料系统,以降低公司在该生产线上的人工成本,提高生产效率和产品质量。分析了圆柱磁材的下料过程,论述了自动下料系统的工作原理。

无心外圆磨床是一种广泛使用的机械加工设备,其机械加工精度高。目前,大多数国内的无心外圆磨床不配备自动上下料系统,但人工成本的上升和行业整体自动化水平的发展,以及公司对生产高效率和产品高质量的追求,都对磨床上下料自动化程度的提高提出了迫切要求。

蔡向东 等人研究了自动上下料系统在无心外圆磨床各磨削工艺中的应用,对通过磨和切入磨两种加工方式的自动上下料系统的基本结构和工作步骤分别做了阐述,对于无心磨床自动上下料系统的设计具有重要的借鉴意义。陈逢军 等人设计了数控钻尖磨床的自动上下料机构,在一定程度上提高了钻尖刃磨的效率,其主要的应用对象是数控磨床。王龙 等人研制了无心外圆磨床的自动下料收料机构,使生产效率有了一定的提高,但在下料的顺畅性和磁材排列的整齐性上并没有达到好的效果。董传军 等人以磨削加工摩托车的曲柄销为研究对象,为某专用外圆磨床设计了自动上下料机构,对工件的定位具有较高的准确性。在各磨床自动上下料系统中,对工件的排列都成为了众多学者和技术人员关注的重点,众多学者对磨床自动上下料系统的研究推动着磨床上下料自动化在国内的发展不断前进。

1 、生产现状分析

对圆柱磁性材料的磨削加工是某公司加工圆柱磁性材料中一道重要的工艺。目前,完成了前期的加工后,还需要对圆柱磁性材料表面采用无心外圆磨床进行两次粗磨和一次精磨,对于每台无心外圆磨床,磨床前段端有人负责加料,后端需有人负责接收磁性圆柱材料。加工过程中,产品不合格的主要原因是圆柱材料之间的相互碰撞,尤其是一个圆柱磁材的棱边与另一圆柱磁材发生碰撞时,由于应力集中,再加上磁材极脆,很容易导致大块脱落,造成产品不合格。在现有的生产中,为避免圆柱磁材间的相互碰撞,工人在收料筐中放置木板,落下的圆柱磁材先撞击木板,再落入筐中,这样就避免了落下的圆柱磁材直接高速撞击筐中的材料,但撞击依然存在,且工人必须不停地拨动收料筐中的材料,以使磁材分布均匀,避免扎堆,工人在操作时,又必须弯腰,因此,工人工作强度大。此外,磨削过程中需要加大量冷却水,冷却水的溅出,给工厂的工作环境带来了不良影响。

该公司的设计要求: 第一,最大限度地避免圆柱磁材间的相互碰撞,提高产品合格率; 第二,一个人管理一台无心外圆磨床,磨削后的材料需运输到磨床前端,方便工人管理和搬运; 第三,集中处理冷却液,保持工作环境干净。

2 、自动下料系统工作原理

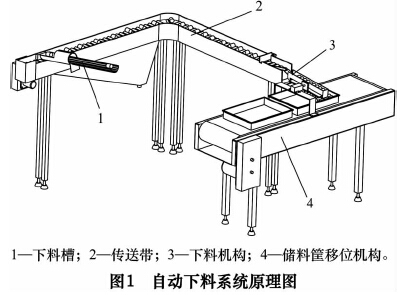

无心外圆磨床自动下料系统整体结构如图1 所示,主要包括下料槽、传送带、下料机构、储料筐移位机构4 个部分。

2. 1 下料槽

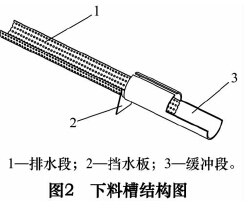

下料槽的主要作用是引导加工后的圆柱磁材进入传送带,其结构如图2 所示,包括排水段、挡水板和缓冲段3 个部分。

排水段为圆形不锈钢网。圆柱磁材会带出大量冷却水,一方面,排水段可将其中的水排出; 另一方面,排水段还对圆柱磁材的下滑具有一定的缓冲作用,设磁材与不锈钢网的动摩擦因子为μ1,下料槽与水平面的夹角为θ,重力加速度为g,对一个质量为m 的圆柱磁材,排水段对其产生的滑动摩擦力为f1 = μ1mgcosθ由于磨削加工中采用的冷却液是水,磁材与排水段之间为低效润滑,理论计算时摩擦因子取为μ1 =0. 1。挡水板主要作用是引导下料槽中的水流入水槽中。

缓 冲段采用橡胶材料制作,其主要作用是降低圆柱磁材的下滑速度。由于圆柱磁材与排水段不锈钢网间的摩擦因子较小,如果下料槽全段采用不锈钢制作,圆柱磁材离开下料槽时,仍具有较高速度,对传送带侧板的冲击较大。橡胶材料与圆柱磁材间的摩擦因子远大于磁材与不锈钢网间的摩擦因子,因此,缓冲段可有效降低圆柱磁材的下滑速度,减轻其对传送带侧板的冲击。

设磁材与橡胶材料间的摩擦因子为μ2,则缓冲段对单个圆柱磁材的摩擦力为f2 = μ2mgcosθ在水作为润滑剂的低效润滑状态下,磁材与设计所用橡胶之间的摩擦因子约为μ2 = 0. 7,明显大于排水段的摩擦因子,具有较好的缓冲效果。设排水段长度为l1,缓冲段长度为l2,圆柱磁材离开下料槽的速度为v,根据下列公式可计算出速度v。mg( l1 + l2

) sinθ - f1 l1 - f2 l2 = 12mv2在本设计中,排水段长度为l1 = 450 mm,缓冲段长度为l2 = 300 mm,下料槽与水平面间的夹角约为θ = 19°,重力加速度取为g = 9. 8 m/s2,将设计参数代入以上公式,可得到磁材离开下料槽时的速度为v =55. 4 mm/s。这样的机构设计,既能保证磁材顺利下滑,又能根据实际情况调整角度,从而控制磁材下滑

速度。

2. 2 传送带

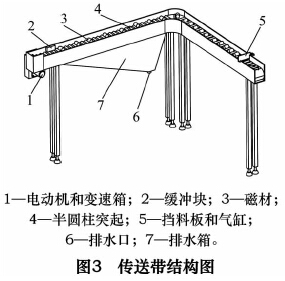

传送带的结构如图3 所示。缓冲块: 传动带侧板靠近下料槽出口处,安装了软橡胶缓冲块,有效减轻了圆柱磁材对传送带侧板的撞击,延长了传送带使用寿命。

传送带: 传送带的主要作用是要将完成磨削的圆柱磁材从无心磨床后端运送到前端,传送带表面有按一定间距均匀分布的半圆柱条状突起,圆柱磁材落到传送带表面后,传送过程中容易滚入两半圆柱突起之间的位置,事实上,在实际的传送过程中,倾斜落在传送带表面的圆柱磁材一端接触传送带侧板,由于侧板静止,而传送带运动,圆柱磁材的端面很快与侧板贴合,因此,圆柱磁材基本保持了一致的方向,为圆柱磁材有序入筐奠定基础。

挡料机构: 由气缸推动挡料板运动,可暂时挡住圆柱磁材随传送带往前移动。

排水箱: 由于下料槽并不一定能将所有冷却水引入水槽中,为防止未排尽的冷却水直接流到地面,影响生产环境,在传送带下方设计排水箱,排水箱底部可安装水管,剩余的冷却水可通过管道集中排入水槽中。

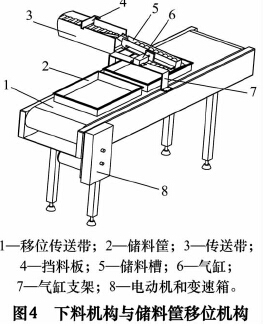

2. 3 下料机构

其结构如图4 所示,主要作用是将圆柱磁材有序排列,并将其放入储料筐中,当进入储料槽中的磁材达到一定数量时,挡料板会暂时挡住磁材继续进入储料槽,等储料槽中的磁材进入储料筐后再允许磁材进入。对磁材排列的整齐性是本系统下料机构设计关注的重点。磁材通过挡料板后,沿着斜板进入与磁材同宽度的储料槽中,磁材位于相邻两半圆柱突起中间,因此,在移动过程中其方向不会发生变化,可顺利进入储料槽中,并能整齐地排列。而磁材排列的长度与储料筐的宽度相近,磁材在落入储料筐后滚动空间很小,从

而能使磁材整齐排列。

2. 4 储料筐移位机构

其机构如图4 所示,其主要作用是控制储料筐的位置,通过传送带的移动来控制储料筐的直线运动。

3 、运动分析

要保证生产线的连续生产,自动下料系统中的各部分动作必须相互协调,因此,需要对各机构的动作进行精准控制。

圆柱磁材通过下料槽落入传送带,随传送带运动到无心外圆磨床前端,挡料板处安装有传感器,可记录通过的圆柱磁材数量,当通过的磁材达到一定数量时,气缸推动挡料板,暂时阻止磁材进入储料槽中,此时,储料槽处的气缸推动储料槽下端底板,将磁材放入储料筐中,滚珠丝杠推动储料筐,为下一批磁材预留空间。

4、结语

该自动下料系统有效解决了圆柱磁材在下料过程中的碰撞问题,大大提高了产品合格率,降低了工人劳动强度,也给工人管理设备带来了众多方便,同时,可使现场的工作环境更加干净。本设计的不足之处在于不能在储料筐中排列多层磁材,因为上层的磁材下料时会对前一层的磁材造成较大的撞击,但这对于产品的生产效率并没有太大的影响。本自动下料系统的设计是对磨床自动上下料的一次探索,国内无心磨床自动化程度的提高还需要众多学者和相关技术人员的共同努力。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com