台阶孔齿轮是变速器的核心零部件之一,其加工质量的好坏直接影响到变速器的性能、效率、寿命、噪声等。但由于台阶孔齿轮结构的原因,给加工带来一定的难题,因此要对工艺难点进行攻关。

台阶孔齿轮简介

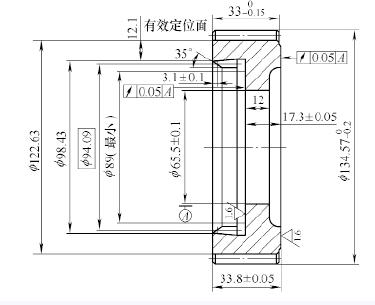

台阶孔齿轮(见图1)是我公司加工零件中薄壁齿轮常见的一种,易变形区域厚度为12mm。该零件有效定位面小(有效定位面12.1mm),薄壁。端面尺寸要求(17.3±0.05)mm,表面粗糙度值Ra=1.6μm,端面圆跳动0.05mm。由于其壁薄并且有效定位面小,使得在加工中产生的热处理变形和长度尺寸很难保证加工精度和使用要求,属于齿轮行业现有加工工艺难以保证产品质量的零件之一。

图1

加工工艺分析

1.工艺流程

粗车成形→精车一端→精车另一端、镗孔→滚齿、去毛刺→插倒锥齿→剃齿→渗碳淬火→磨棱→热后车端面及内孔。

2.加工中的问题

1)由于该台阶孔齿轮易变形区域厚度只有12mm,加工前锻件硬度160~210HBW,渗碳处理,层深0.6~1mm,表面硬度58?63HRC。由于热处理变形,当加工到图样尺寸(17.3±0.05)mm时,易变形区域A面无法完全加工,带有黑皮,满足不了表面粗糙度值1.6μm的要求,说明热处理后易变形区域翘曲。

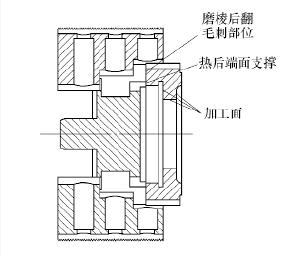

2)虽然在滚齿工序中能去除端面毛刺,但是我公司广泛采用的是YM系列磨棱机。该磨棱机的工作原理是利用台阶孔齿轮的转动,旋转的片状砂轮随着气动臂的控制,沿轮齿两端齿廓倒角0.5mm×45°磨棱。这种加工方法强制挤压齿廓,以达到齿廓倒角的目的。但是该种加工使齿廓挤压产生的毛刺翻到台阶孔大端面(见图2)。由于齿部外翻毛刺的影响,导致定位基准不准,在热处理后车削时无法保证加工几何和位置公差。

图2 台阶孔大端面

改进加工工艺试验

1.热处理工艺

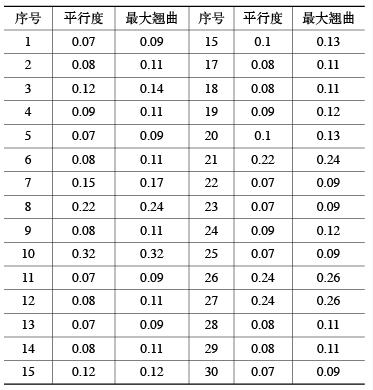

针对渗碳淬火后台阶孔齿轮薄壁变形区厚度只有12mm,原有快速光亮淬火油(冷油)更换为光亮淬火油(热油)。该油采用进口基础油加添加剂,40℃的运动黏度为100mm2/s左右,使用温度为100°?120°,淬火变形小,适合于壁厚12mm以下8620淬火。对30件热油渗碳淬火后的薄壁平行度进行测量,对工件翘曲进行跟踪(见附表)。最大翘曲为0.32mm,而原有精车工序单边留量为0.15mm,双边留量为0.3mm,即(17.6±0.05)mm。经过几轮的热处理,为了完全杜绝热后车出现黑皮现象,保证加工出合格的工件。调整工艺把热前精车薄壁留量增加0.1mm,加工尺寸为(17.7±0.05)mm。

2.加工工艺

首先将工序调整为:粗车成形→精车一端→精车另一端、镗孔→滚齿、去毛刺→插倒锥齿→剃齿→渗碳淬火→磨棱→去定位面毛刺→热后车端面及内孔。针对台阶孔齿轮磨棱后,端面翻毛刺无法定位,增加去端面毛刺工序,在平面磨床M7475B上使定位端面见光,定位面基准统一。其次在热处理后车端面工序中采用端面支撑(见图3),原有加工夹紧定位方式是以端面定位,三爪夹紧外圆。但由于端面翻毛刺,端面支撑把翻毛刺的区域给避让过去,使热后车端面及内孔时定位可靠,完全能够满足加工的尺寸要求。通过切削加工中的两项措施,既保证了台阶孔齿轮产品的质量,又去除了后续工序产生的毛刺,提高了产品的光洁度,减少装箱后毛刺对噪声的影响。

图 3

结语

变速器的台阶孔齿轮工艺改进后,产品的稳定性得到很好的改善,类似的工艺问题从根本上得到解决,为我公司批量化生产提供了经验。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com