变导程螺杆加工的通用宏程序设计

2018-5-8 来源: 广东省机械技师学院 作者:谢晓红

摘 要:变导程螺杆螺纹形状比较特殊,螺纹牙型深度和宽度比普通螺纹大很多,牙型螺距在发生变化,生产中常用的螺纹编程功能和 CAD/CAM 编程软件不能实现加工。针对该类螺纹加工复杂且困难的特点,提出了在数控车削中使用宏程序的加工方法。通过分析变导程螺杆的结构特点,以及螺纹牙型分析,基于 FANUC-OTB 数控系统,采用增量逼近包络线成形的工艺方法,设计了加工变导程传动螺纹加工的通用宏程序,同时分析了螺纹加工时的加工精度和工艺问题。通过使用宏程序模板和改变螺纹参数的变量值,用户采用普通车刀,可以加工不同直径和螺距的传动螺纹外螺纹。

关键词:变导程螺杆;数控车削;流程图;通用宏程序

1 、引言

异型螺杆是压缩机、冷冻机、注塑机、自动包装线等设备的关键性基础零件,广泛应用于工业生产的各个领域,螺杆的加工质量直接影响这些设备的性能。但异型螺杆存在加工困难的弱点,制约了其应用。

目前,异型螺杆特别是各种规格的异型螺杆和普通螺杆的一次性混合加工通常在专用机床上实现,普通机床和经济型数控机床一般都不具备加工异型螺杆的功能,而这些专用机床则基本上依赖进口。

为此提出了在常用数控系统配置的普通数控车床上,采用宏程序指令编制变导程螺杆类零件,解决变导程异形螺杆的复杂数控编程问题,用户(程序员)可以借鉴或直接调用供数控车削实际加工。

2 、变导程螺杆加工数控编程分析

2.1 数控编程应用分析

数控加工程序的编制方法主要是手工编制程序和自动编制两种方法。尽管 CAD/CAM 自动编程在复杂形状零件以及在三维曲面加工中日趋普及,但是对于机械零件中一些很特殊零件的应用,采用 CAD/CAM 软件自动编程不一定能轻易地解决,例如锯齿形螺纹、变导程螺纹和大导程梯形螺纹的加工等,不可能采用成型刀具通过 CAM 软件自动编程完成螺纹加工,同时手工编程的普通程序指令满足不了该类零件的编程与加工。

针对机械类特殊零件的编程与加工,国内外大部分数控系统提供了用户宏程序功能,例如 FANUC 和 SIEMENS 数控系统,用户可以对数控系统进行一定的功能扩展(对用户的开放),使用变量编程,即宏程序的运用,使用户(程序员)可以在数控系统的平台上进行二次开发,进行模块化加工程序设计。

2.2 变导程螺杆宏程序设计主要内容

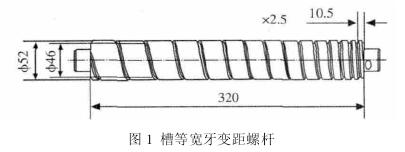

变导程螺杆加工属于工程实践项目,来自于通过普通数控车床如何解决特殊螺纹加工的技术应用问题。匀变程螺杆的两种情况,如图 1、图 2 所示。一种是槽等宽牙变导程,如图 1 所示。

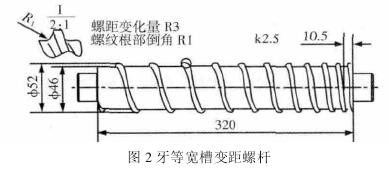

一种是牙等宽槽变导程,如图 2 所示。用一定宽度的成形螺纹刀,加工变导程螺纹,槽宽相等较能够保证,若保证牙宽相等就不易操作。通过牙等宽槽变导程螺杆加工的程序设计为案例,基于 FANUC数控系统宏程序的应用,在数控车床上通过变量编程进行程序二次开发设计,重点解决变导程螺杆特殊螺纹件的加工方案以及宏程序流程图设计,编制模块化宏程序加工不同尺寸的变导程螺纹,解决通用数控车床加工异形、复杂螺纹零件的技术难题。

3 、变导程螺杆通用宏程序设计

3.1 匀变导程螺杆加工工艺分析

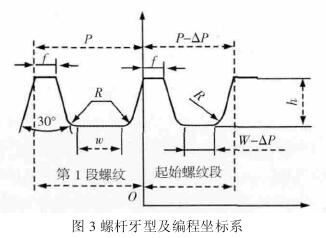

牙等宽槽变距螺杆的基本尺寸标注,其具体尺寸可通过实际零件的尺寸标注给出,如图 3 所示。假设螺杆外径及螺纹退刀槽都已加工完成,采用一夹顶装夹,本工序只分析变导程螺纹部分的加工工艺与宏程序设计。

3.1.1 刀具选用

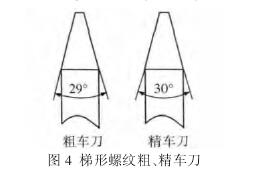

由于螺杆螺纹左右两侧面对称,均为 15°斜角,粗车刀使用牙型角(28~ 29)°梯形螺纹车刀(牙型角 30°)。螺杆两侧牙根均为R 角倒圆相切,为考虑程序设计的通用性,精车刀仍选用牙型角30°的标准梯形螺纹车刀(一般没有带带较大 R 角的成型梯形螺纹车刀),如图 4 所示。

车刀的刀头宽一定要小于第 1 个螺纹的牙槽底宽。

3.1.2 螺纹成形工艺分析与走刀路线设计

(1)螺纹成型工艺分析

根据变导程螺杆零件结构特点,由于螺纹两牙侧面对称,可以借鉴范成法加工齿轮的工艺思路,采用分层切削和左右进给法,通过逐次调整轴向左右和径向的进给深度,在工件表面加工 N 条螺纹,用 N 条螺纹包络形成带倒圆角梯形螺纹的牙型。

同时为提高生产效率,可以将切削分为粗加工和精加工两个工序来完成。粗加工主要完成螺纹牙型轮廓当中大余量的切削,在本工序中不涉及螺纹牙型精度,加工中循环进给步距可以适当放大,以提高生产效率;精加工主要完成螺纹牙型轮廓的形成,直接关系到螺纹的精度,加工中循环进给的步距可适当减小,以提高螺纹精度。

(2)走刀路线设计

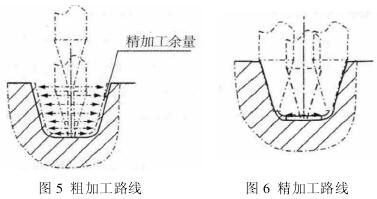

先从螺纹牙型中间横向下刀一定深度,切削螺纹;然后再往两边纵向进给切削至保留精加工余量;再从中间横向下刀切削,如此反复直至牙底;最后对螺纹两侧面进行精加工。

粗精加工路线示意图,如图 5、图 6 所示。

(3)工艺难点的解决

由于使用的刀具为普通梯形刀具,螺纹根部牙形不能通过刀具形状保证,所以,如何正确保证螺纹的牙型是加工中较为突出的工艺问题;其次,由于槽宽匀变距增加,如何保证在加工过程中后一个螺纹牙槽宽比前一个螺纹牙槽宽增加 ΔP,是加工中必须突破的工艺难点。

因此为保证匀变距槽宽,实现进给迭代和加工循环,在分层进行左右进给车削,需同时改变 G34 指令中导程数值,由于螺纹起刀点从牙型中间向左分 N 次进给时,G34 指令中导程将逐次增加螺距,反之,向右分 N 次进给时,G34 指令中导程将逐次减少螺距,才能确保第二个牙槽宽比第一个牙槽宽增加匀变距量。

3.2 通用宏程序设计

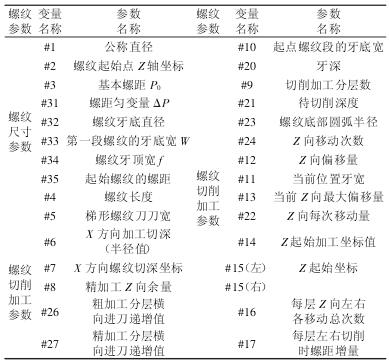

3.2.1 螺纹加工轮廓计算

根据螺纹加工走刀路线,要实现进给迭代和加工循环,需要定义变量和进行牙型边界的逻辑判断,需要计算牙型轮廓的曲线方程。己知螺杆牙型基本参数为:公称直径 d,中径略,底径,牙深,牙顶宽,第一个牙槽宽,基本螺距 P,螺距匀变量 ΔP,根部圆角半径,螺纹加工长度等,如图 3 所示。

3.2.2 变量设置

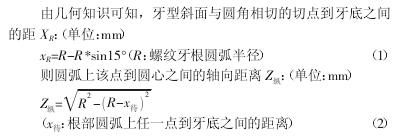

本设计采用 FANUC 0TB 数控系统,有关匀变导程螺杆宏程序设计的尺寸变量赋值,如表 1 所示。

表 1 通用宏程序设计时变量赋值

3.2.3 螺杆加工程序设计流程

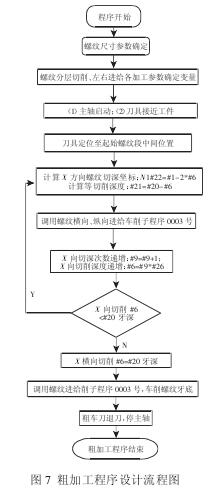

(1)粗加工程序设计思路。

采用分层切削、左右进给法,使用宽度窄的普通梯形螺纹车刀,先从牙型中间横向下刀一定深度,车削螺纹;然后再往两边纵向进给畏削至保留精加工余量;接着再从中间横向下刀车削,如此反复直至牙底。程序设计流程,如图7 所示。

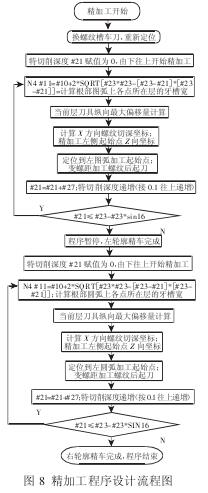

(2)精加工程序设计流程。

刀具从螺纹牙底中间起刀,分别沿螺纹左右两侧面轮廓进行精加工,设计流程,如图 8 所示。

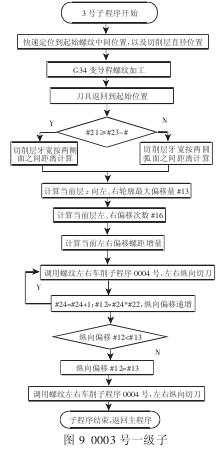

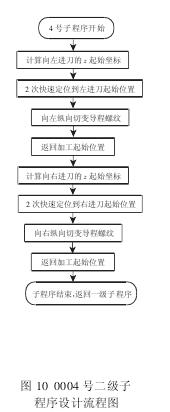

(3)二级子程序设计流程。

螺纹加工时纵向、横向进给采用二级子程序套用的方式编程。第一级子程序,主要控制刀具横向和纵向进给的判断和数值计算,横向进给时,以刀具的下刀切削后的待切削深度作为判断依据,每次横向下刀量为增量;纵向进给时,以刀具纵向偏移量与当前层最大偏移量比较作为判断依据,每次纵向进刀量为增量。二级子程序进行螺纹切削,以中线为基准,左右偏置进给切削。流程图设计,如图 9、图 10所示。

3.3 零件加工工艺与精度分析

(1)粗加工的刀具轨迹都是按螺纹轮廓编程的,精加工余量也可以通过粗加工中刀具半径补偿值来控制。例如,实际刀尖圆角 R=0.2,刀具设置 R=0.4,以留出精加工余量。

(2)由于粗加工螺纹轮廓是采用增量接近螺纹线包络的方法形成的,循环进给增量的大小将影响轮廓的形状误差和表面光洁度。采用带刀尖圆角的刀具,将减少切削的残留高度

(3)由于采用分层、左右切削法,粗加工分层进给的步距可适当放大,但并非越大越好,步距太大,刀具的强度、寿命,工件的振动等问题突现。精加工循环进给的步距可适当放小,但并非越小越好,步距太小,刀具可能会在工件表面产生“爬行”现象,对工件不是刀削而是挤压和切削并存,反而影响加工质量。

4 、结论

(1)方案设计的可适应性和通用性。与常规加工方法(成形刀具法)相比,由于粗车刀采用了刀尖角小于牙型角的普通刀具设计加工宏程序,精加工采用标准牙型梯形螺纹车刀(市场上有大量成型梯形螺纹车刀)设计加工宏程序,可以提高粗车时生产效率,保证精加工两侧表面质量和牙型精度,因此在普通数控车床上采用一般刀具就可以完成变导程螺杆的加工。

(2)方案设计的可推广性和参考性。通过加工验证,通用宏程序能加工不同规格的大导程异形螺纹。推而广之,利用宏程序的变量定义、逻辑判断、循环指令调用等功能,用增量逼近包络线成型的工艺方法加工常规编程难以加工的特殊机械零件。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息