图形化三轴数控加工系统设计

2018-3-16 来源:深圳大学机电与控制 深圳大学广东教育 作者:林国勇 徐刚

摘要: 针对数控系统中,低成本以及操作简易的需求,研发了一种基于 HMI+机器控制器的数控加工系统。该加工系统通过在机器控制器内预编常见零件加工程序,并调用在人机界面上组态的零件图形结合输入相关的加工参数,实现对特定类型零件或者零件的特定部位数控加工。另外,该系统可以根据实际需要设置不同的零件加工参数,只需一次编程,就能加工出多个结构相似的零件,解决了传统的数控系统加工前必须进行 G 代码生成或者手工编程的问题。表明该系统具有较强可操作性和较高的实用价值。

关键词: 界面组态; 机器控制器; 零件图库; 运动程序

0 前言

1952 年美国成功试制了第一台三轴数控机床,数控系统经过 60 多年的深入研究,其可靠性、实用性和灵活性都得到了不断改善。随着伺服技术和检测技术的飞速发展,数控机床的加工精度也在不断提高[1]。目前,国内外主要的数控系统有德国 SIE-MENS 公司 SINUMERIK 系列,日本 FANOC,大连数控和广州数控等。

这些系统大多采用全闭环控制或者半闭环控制技术,在控制精度、可靠性、操作方便性方面日趋成熟,已开发并制造了一系列用途广功能强大的数控加工设备,得到了广泛应用。但是,在目前使用广泛的数控机床加工设备中,数控系统比较复杂,操作人员需要具备一定的机械加工知识,并且操作人员需要经过长时间的专业培训。另外,数控系统的源代码开发程度不高,难以对系统进行二次开发。

最关键的是数控系统价格昂贵,维护费用高,导致机械技术人员接触少,无力购买 。文中将传统机械加工工艺与现代数字运动控制技术相结合。采用维伦通 MT8101i E 人机界面与安川MP2310 运动控制器相结合,创新研发了一个用于机床机械加工的经济型源代码完全可以修改、重新配置的开放式数控系统。

本文作者以该系统的开发为例,基于安川运动控制器专用运动控制语言,分析构建 “HMI+机器控制器”数控系统的一些关键技术及实现方法。

1、 数控加工系统构建

1. 1 系统概述

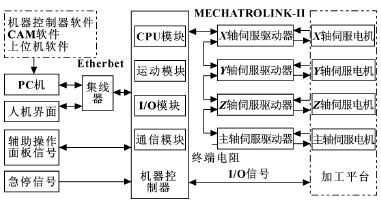

图形化三轴数控加工系统主要由 HMI+机器控制器组成,再配有 PC 机、辅助操作装置、伺服驱动器、交流伺服电机、编码器和限位开关等组成一个模块化数控系统。系统硬件结构组成框图如图 1所示。

图 1 数控系统硬件结构组成框图

PC 机内置有 CAM 作图软件、Easy Builder 组态软件及 MPE720 程序开发软件,通过 Ethernet 网络实现人机界面图库信息与机器控制器内运动程序信息互换。辅助操作面板作用是调节各运动轴伺服电机的正向或反向运动,点动或步进运动,便于零件加工前的快速分中对刀操作。

利用操作面板上的按钮发出脉冲信号控制伺服电机运动,代替了传统数控机床的手轮,简化系统编程,也节约了设备制造的成本。机器控制器为系统的核心部件,采用安川 MP2310 运动控制器,通过 hECHATROLINK-Ⅱ通信协议对伺服驱动器发送指令,实现顺控、运动控制、数据设定、状态监视和参数调试等操作任务。MP2310 控制器最多支持16 轴插补,其专用的运动语言可以进行循环、跳转、条件分支、选择执行和并列执行等控制命令编程。

此外,MP2310 还具有强大的 PLC 梯形图编程功能。系统硬件配置如表 1 所示。

表 1 系统硬件配置

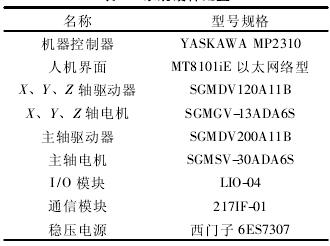

1. 2 硬件电路设计

三轴数控加工系统硬件电路图如图 2 所示。系统X、Y、Z 和主轴电机控制采用 YASKAWA 公司生产的∑-V 系列中容量、中惯量交流伺服电机,分别配以 MECHATROLINK-Ⅱ通信指令型伺服控制单。通信指令型伺服控制器除了可以进行速度、转矩和位控制,还可实现高精度的同步相位运动控制。各运动轴伺服控制单元通过 MECHATROLINK-Ⅱ网络连接,可以实时快速收发各种控制信息。

伺服控制器I / O 端口 POT、NOT 和 DEC 引脚分别接入组合开关,接收运动平台限位、原点复归等开关量信号。伺服单元主回路为交流 220 V 输入,并且在主电路设计安装过、

浪涌抑制和噪声滤波等保护装置。另外,控制电路中设计了异常情况紧急停止运行电路,具体工作原理如下: ALM-端口为低电平,继电器 KA1 得电闭合,从而接触器 KM2 闭合,系统正常工作。

当任意运动轴伺服控制器出现异常时,ALM +端口为高电平,此时继电器 KA1 失电释放,从而接触器 KM2 切断控制器主电路,实现电机的紧急停止,同时触发声光报警装置。

按下按钮 SB2 则可以解除当前报警。

图 2 三轴数控加工系统硬件电路图

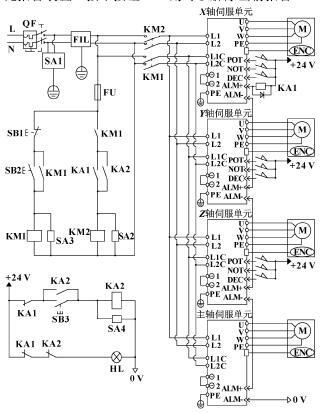

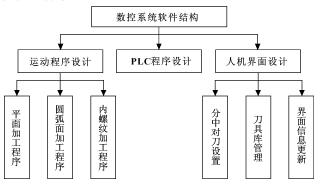

2、 软件设计

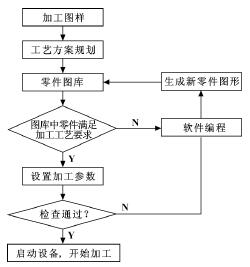

图形化三轴数控加工系统采用 “HMI+机器控制器” 为 平 台, 选 用 维 伦 通 Easy Builder 和 安 川MPE720 作为软件开发工具。对系统进行 PLC 程序设计、人机界面设计和运动程序设计。软件设计流程图如图 3 所示。

图 3 软件设计流程图

2. 1 数控加工系统主界面设计

基于维伦通组态软件 Easy Builder Pro4. 10. 04,对数控系统上位机操作主界面进行设计。数控系统上位机主界面如图 4 所示。

图 4 上位机系统主界面

系统的人机界面主要包括界面操作、实时信息显示、窗口界面管理和参数设置等四大功。

( 1) 界面操作功能: 利用组态软件编程,将传统数控操作面板虚拟化,实现对系统伺服的启动 /停止,数控系统的操作模式选择,各运动轴的点动、步进、连续运行,实现精准分中对刀操作,代替传统数控机床使用手轮进行分中对刀的功能。

( 2) 实时信息显示功能: 主要包括屏幕的操作信息、状态信息、系统故障报警信息和各轴坐标信息等的显示功能。

( 3) 窗口界面管理功能: 主要包括零件的分中界面、换刀界面、螺纹加工界面、帮助信息界面、机床参数界面、零件图库界面和加工图形界面。

( 4) 参数设置功能: 在进行数控加工时,需要预先设置控制系统的相关参数和工作状态。

例如机床的主轴转速、进给速度、刀具直径、毛坯件的分中坐标、图库零件的目标尺寸和加工进刀量等参数设置。

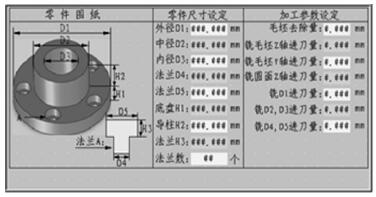

2. 2 图库管理界面设计

人机界面和机器控制器作为系统中的主控元件,在人机界面内组态出零件图库,零件图库中预先保存有各种常见的零件加工信息,包括零件尺寸信息、进刀量刀具信息等。确定零件的加工工艺方案后,在零件图库中寻找相应的图形零件,图形零件符合加工图样要求,设置相应的加工参数。如果图库中没有加工图样的零件,则需要通过使用 PC 机内置有 CAM 作图软件、Easy Builder 组态软件及 MPE720 运动程序编程软件,编写加工程序,并生成新的零件图形。

为防止因参数设置不当而可能出现走刀轨迹错误,在启动加工前需要进行加工干涉检查,只有在干涉检查通过才能启动程序进行加工。零件图库管理流程图如图5 所示。

图 5 图库管理流程图

在正确设置待加工零件的尺寸信息和加工参数信息,系统检查通过后,即可在零件图库中调出待零件图。零件图设计界面如图 6 所示。

图 6 待加工零件图界面

2. 3 图形化三轴数控加工系统软件编程

MP2300 系列机器控制器包括梯形图程序和运动程序两种程序方式,通过组合这两种程序方式进行运动控。图形化三轴数控加工系统运动程序编程分为切削加工编程和螺纹加工编程两种。

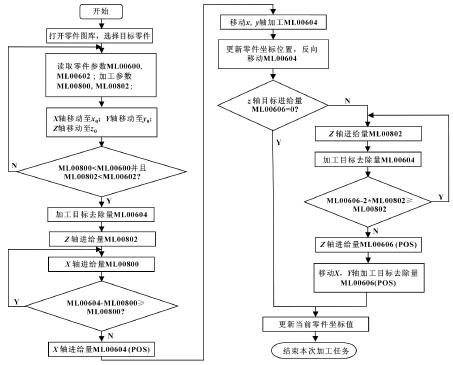

2. 3. 1 切削加工

平面 ( 圆弧面) 加工首先需要进行参数设置检查,通过比较零件尺寸参数寄存器与加工参数寄存器中的数值大小,确定进行自动加工的初始条件。当输入零件尺寸参数小于加工参数时,系统状态信息显示报警,系统无法启动加工,这样能有效避免误操作引起错误走刀。切削加工算法流程图如图 7 所示。

图 7 切削加工算法流程图

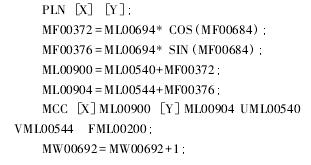

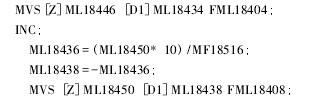

零件的尺寸值、加工进刀量和刀具直径等数据均放在程序中指定的寄存器里,系统执行时直接读取寄存器中的数据,通过这种方法,并且利用 MPE720 程序开发语言如循环、跳转、条件分支、并列执行、选择执行和分支等控制命令编程,实现复杂的运动轨迹编程。限于篇幅,以下列出几条编程语句,利用圆弧插补命令,实现圆弧面切削加工任务。

加工之前,只需在对应的寄存器内输入相关参数,通过调用程序块即可实现加工,使得编程简单、灵活

。

2. 3. 2 螺纹加工

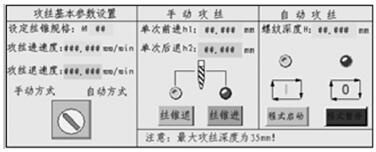

为使设备操作更具有实用性,设置了手动加工和自动加工两种螺纹加工模式。螺纹加工操作界面如图8 所示。

图 8 螺纹加工操作界面

通过对 Z 轴和主轴进行插补,实现螺纹加工,主要编程程序语句如下:

系统处在螺纹加工模式下,主轴的点动、步进等功能被限制,以确保系统的安全性。

3 、结论

基于 HMI 与机器控制器的三轴数控加工系统,通过调用人机界面上的零件图形,设置加工参数,即可对待加工毛坯件进行分中对刀操作,自动加工出目标零件。解决了那些没有经过严格的数控专业培训,不具备 Pro/E、UG、Mastercam 等图形处理能力的人员使用数控设备进行加工的瓶颈问题,具有较强可操作性和较高的实用价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息