摘 要: 为高效加工出 B114. 66X1. 5875 - 7h 15°/30°钛合金材料的外螺纹,通过研究,本文介绍一种特殊锯齿形螺纹刀片的设计方法和过程。通过分析,该方法能达到锯齿形螺纹零件加工工艺要求。具体做法是: 采用 UG 建立刀片模型,用 VERCUT 验证加工螺纹形状合理性,再用 DEFORM 仿真加工验证刀具切削性能。

关键词: 锯齿形螺纹 加工刀片 UG VRICUT DEFORM

引言

随着全球化趋势的加快,我国机械制造技术也得到了高速发展。在数控机床、刀具、夹具、检具和切削工件组成的切削系统中,刀具扮演着非常重要的角色,其功能和质量直接决定了机械制造的水平,是提高生产效率和产品精度的重要因素[1]。

机械零件有很多种连接方式,但最常见还是螺纹连接[2]。因此,在机械零件中,螺纹加工是很常见的工艺过程。加工螺纹的方法有攻丝、铣削、车削、磨削等,其中车削螺纹最为常见,且不可替代。车削加工高质量或特种螺纹需要高精度的切削刀具。目前我国使用最多的是三角形螺纹刀片,它能够加工一般材料的普通标准螺纹。但加工像钛合金材料、非标准的锯齿形螺纹,还需要开发不同功能的螺纹加工成型刀具。本文将研究和设计一种非标的锯齿形螺纹刀片来加工钛合金材料的 B114. 66X1. 5875 - 7h 15°/30°外螺纹。

一、锯齿形螺纹刀片设计

( 一) 锯齿形螺纹刀片加工对象分析

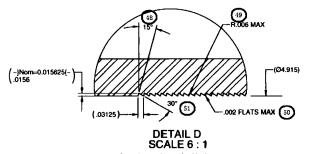

本锯齿形螺纹刀片的设计,是针对美国哈里伯顿公司石油机械某系列零件的加工为案例而进行的,该零件有非标准的锯齿形螺纹,零件图局部放大如图 1所示。该零件经过换算后的锯齿螺纹的尺寸为B114. 66X1. 5875 - 7h 15°/30°。

图 1 产品设计的局部放大图

( 二) 特殊锯齿形螺纹刀片结构设计

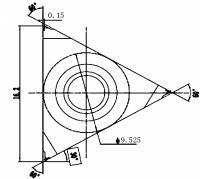

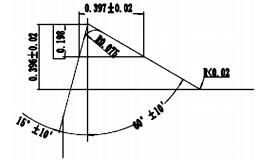

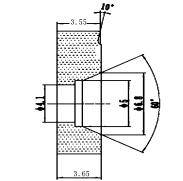

对 B114. 66X1. 5875 - 7h 15°/30°锯齿形螺纹,可以采用数控车削的方式加工。由于该螺纹的非标准性,加工所使用的螺纹刀具所需数量少,制作难度大,没有生产厂家提供或愿意开发这种刀具。因此,需要对本案例中零件加工所需要的锯齿形螺纹刀片根据 GB /T13576. 1 - 2008 标 准,可 以 计 算 出B114. 66X1. 5875 - 7h 15°/30°非标准锯齿形螺纹的刀片牙形尺寸[3 - 4]。该米制锯齿形螺纹刀片牙形尺寸计算结果如图 2、图 3、图 4 所示。

图 2 锯齿形刀片主视图

图 3 前刀面局部放大图

图 4 锯齿形刀片的侧视图

二、刀片三维模型的建立

通过 UG 软件可以建立起特殊锯齿形螺纹刀具的三维齿廓,并采用参数化建模为后续刀片尺寸的优化提供便利。建立起来的刀片实体模型将导出为. stl文件,提供给 Vericut 仿真作为切削的刀具模型。三维实体模型如图( 5) 所示:

图 5 锯齿形螺纹刀片三维模型

三、Vericut 仿真加工

( 一) 仿真的准备

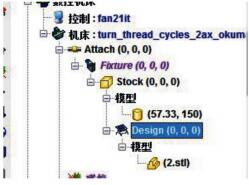

利用 Vericut 仿真在设置毛坯模型时,可以通过文件导入( . stl) ,也可以在软件中建立回转体零件。注意,一定要把 Design 中导入零件设计三维图[5],这将为后续的比较做好准备。如图( 6) 所示:

图6 模型设计

在刀具管理器中设置螺纹刀具时,由于 Vericut自带刀 具 库 中 没 有 特 殊 角 度 的 锯 齿形螺纹刀片( B114. 66X1. 5875 - 7h 15°/30°的加工刀片) ,就需

要把三维软件已经做好的三维刀片导入到 vericut中,作为仿真加工刀具,如图( 7) 所示:

图 7 特殊锯齿形螺纹刀片导入

( 二) 特殊锯齿形螺纹加工

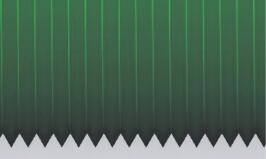

除要注意到上面所述事项外,还需要把机床、控制系统、加工坐标系、工作偏置、程序等设置好,再运行程序[6]。加工出的螺纹如图( 8) 所示:

图 8 仿真加工出的锯齿形螺纹

( 三) 螺纹齿形检测和对比

在分析时,打开自动比较命令,设置好各项参数,然后把 Design 中设计模型显示出来和仿真加工零件进行自动比较,就能判断所设计的螺纹刀片是否正确。也可以通过测量方式,对所加工螺纹齿形进行测量。如果所测齿形和设计要求有偏差,那么就返回UG 中修改刀片的尺寸。重复上面的加工过程,直到加工出和设计要求一致的螺纹。两种检测螺纹方法如图 9 所示:

图 9 两种检测螺纹尺寸方法

四、基于 Deform 对刀具性能分析

( 一) deform 软件

DEFORM 软件系列是 SFTC 公司采用有限元法对金属成型和加工过程进行仿真的软件,该软件能够根据刀具的几何形状、进给速度、切削速度、切削深度和冷却形式来预测切屑的形成过程、切削力大小、切削温度高低、刀具磨损形式等参数[7]。与直接实验方法相比,该方法费用少,耗时短,在考虑多因素时其优势尤为显著。

( 二) 预处理设置

工作条件的设定: 选择机械加工类型为车削,单位标准 SI; 切削速度 500m /min,背吃刀量 0. 2mm,进给量 0. 18mm /r; 设定环境温度 20℃ ; 工件接触属性:摩擦系数 0. 6 和热导率 45; 刀具材料选择 YT 类硬质合金 刀 片,主 要 成 分 是 WC,刀具划分网格数为30000; 工件属性为塑性,材料为钛合金,工件划分网格数为 50000; 总共运算步数为 2000 步,存储增量为每 50 步存一次; 刀具设置为刚体; 然后检测和生成DB 文件; 运行 DB 文件完成模拟切削运算[8]。

( 三) 仿真结果和分析

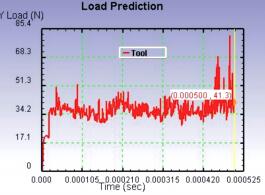

仿真切削过程中,切削温度、应力应变都将发生变化[9]。图( 10) 所示是主切削力( 纵轴) 随着切削进行在时间( 横轴) 上变化的规律: 随着刀具逐渐切入工件,切削力逐渐上升,在开始接触的很短范围内,切削力迅速升高,之后随着切削的进行切削力逐渐稳定。

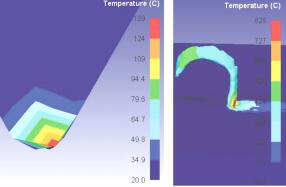

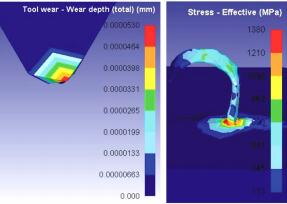

图( 11) 是刀具切削的温度分布图,可以看出温度的最高点在刀尖部分,最高温度 139 度; 图( 12) 是工件温度分布图,其最高温度点在铁屑和工件体分离处,最高温度是 828 度; 图( 13) 是刀具磨损分布图,磨损量最高值是在刀尖处; 图( 14) 是工件应力分布图,应力在刃前区域分布最为复杂。

图10 主切削力随时间变化曲线图

图 11 刀具温度分布 图 12 工件温度分布

图 13 刀具磨损分布图 图 14 工件应力分布图

五、结束语

前述方法和过程所设计的特殊锯齿形螺纹刀具,有效地缩短刀具开发周期且节省了大量的开发费用。采用 DEFORM 仿真加工,可以得到实际切削试验法难以直接测量的状态变量,如工件和刀具的切削力分布、切削温度分布等参数。通过仿真也能更好地评价切削加工过程,为进一步优化刀片设计打下良好的基础。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com