立式铣床加工中心换刀机械手设计

2023-10-16 来源:大连华锐重工集团 港口机械设计院 作者:车德曦,孙麒钧

摘要:本文基于此设计一款多轴运动的机床快速换刀机械手,首先通过对机床换刀机械手的实际工况和实际运动情况进行分析,确定本次设计的机械手自由度,然后通过自由度的分析确定机械手的结构形式以及运动方式,进而通过理论力学的相关知识,对机械手的关节设计、机械臂的设计进行计算校核,从而完成机械手的结构设计,通过本次设计旨在加强对机械手知识的理解和应用能力,以及对机床换刀机械手的发展提供一定的依据。

关键词:结构设计;机器臂;换刀机械手

1、引言

随着《中国制造2025》的推进,给新型制造业提出了新的要求和发展方向。 工业5.0的新时代发展正式基于智能制造的基础进行发展起来的,智能化的机器人势必能够引起新的技术产业革命,目前全球各个国家正在努力地投入更多的时间和精力发展机械手在各个领域的协同配合应用,旨在提高传统生产力的发展,目前机械手是近年来发展起来的高科技自动化生产设备。 但是针对复杂的高级的数控加工中心的研究和对机械手的配合使用目前还无良好的设计体系,目前机械手的应用主要针对流水线的发展和应用,其主要实现简单工序的物料搬运和上下料取料,对于采用特定的机床仿形机械手的结构设计,目前还缺乏相关的理论参考和具体的实际案例,因此目前世界各国都在加大资金的投入和人才的培养,着重发展与机床配合使用的机械手,因此,机械手的可靠性研究显得尤为重要,能够减少人工的劳动作业强度。

2、总体方案设计

本次对于机械手的换刀应用主要能够满足立式加工中心的回转刀片中的换刀设计,据此要求机械手的设计要求能够满足多轴的转动和上下移动,并且对于机械手手爪的设计能够保证快速换装,进行滑块的结构设计,具有一定的负载要求,在快速移动过程中,机械手能够保证一定的强度和刚度,并且能够满足一定的回转性能,作业速度高、灵敏度强,并且结构简单外形尺寸比较小,能够满足快速移动和安装。

2.1 自动换刀动作

换刀的动作是机械手能够满足的基本性能要求,因此机械手的动作在于多轴运动方便能够满足多方面的功能要求,并且机械手末端手爪的设计外形结构比较小,能实现对刀库结构进行配合定位取刀。 机械手在换刀过程中可分为5个动作:抓刀动作、拔刀动作、换刀动作、插刀动作、复位动作。

2.1.1抓刀动作:换刀机械手在换刀时,首先进行抓刀动作,刀套下转90°,通过信号传递到行程开关,发出抓刀信号。 机械手进行回转动作完成抓刀,完成抓刀动作之后,发出拔刀信号。

2.1.2拔刀动作:在收到拔刀信号时,机械手臂在受到活塞杆的作用下,进行下降拔刀动作,完成拔刀后,发出换刀信号。

2.1.3换 刀 动 作: 收 到 换 刀 信 号, 机 械 手 手 爪 旋 转180°,交换刀柄上的刀具和刀库上的刀具,完成换刀动作,触发插刀信号。

2.1.4插刀动作:接收到插刀动作的信号之后,机械手臂下降将刀具放到指定的位置。 插刀完成之后,发出复位信号。

2.1.5复位动作:机械手手爪反向旋转,机械臂配合手爪,进行机械手的复位动作,为下次换刀做好准备。

2.2 机械手机构的设计

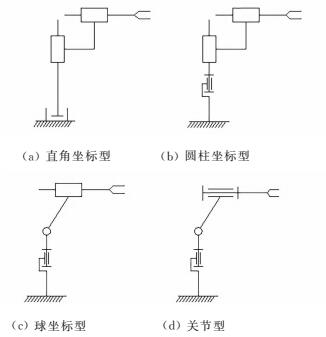

机床机械手主要可分为坐标式、圆柱式、球坐标式、关节型等主要四种方式,其以下对各个类型进行分析已确定本次结构设计的主要类型:

2.2.1 直角坐标机械手结构

直角式坐标机械手,其能够满足 XYZ三个方向的上下移动,如以下图所示,其对空间尺寸的占用比较大,并且其运动中采用丝杆进行上下移动,因此运动控制中具有一定的运动精度,但对空间自由的灵活性比较小,运动自由度比较少。

2.2.2 圆柱坐标机械手结构

圆柱坐标机械手其在结构上相对于直角坐标式结构增加了一个基座的回转自由度,其控制精度比较适中。

2.2.3 球坐标机械手结构

球坐标机械手其结构上增加两个关节处的回转自由度和一个方向的直线移动,其结构简单制造和加工性比较低,因此在工业自动化中的应用比较少,其控制运动精度比较适用,回转灵活性比较好。

2.2.4 关节型机械手结构

关节型机械手能够实现三个方向的回转,其灵活性比较高,组合回转机构能够实现对空间方向上的自由移动,其外形尺寸比较小,因此工业适应性比极高,其机械手的多功能回转性比较高,多用在焊接、装配、涂装等多种情况。图1为四种机械手结构类型,根据本次的机床换刀要求,其换刀的路径轨迹并非为固定的单一形式,因此本次结构设计可采用多功能关节型结构,能够同时满足多方面空间移动,本次设计根据查阅机床刀具可得刀具质量2-6kg左右,并且对于机械手的外形尺寸结构尽量简单,机械手的回转控制尽量采用标准化部件进行设计,减少结构的安装复杂性,因此结构可采用电机驱动,对于速度和力矩控制要求,可采用减速电机,对于回转支撑可采用回转轴承固定安装,对于机械手自动度要求根据本次设计的结构以及机械手具体在工业中的实际应用,本次设计采用六自由度的结构控制,能够保证的机床换刀工作中能够满足移动、旋转,从而保证换刀的精度和速度。

图1 机械手结构类型

3、机械结构设计

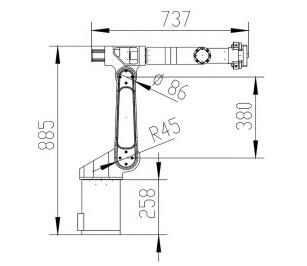

3.1 基本尺寸的设计

在设计中,各个部件与电动机、减速器配合连接,故依据常用电动机和减速器的基本尺寸对整个换刀机械手装置进行设计,并确定其基本尺寸如图2所示。

图2 基本尺寸示意

3.2 主要零部件的设计

3.2.1 底座的设计

底座在整个装置中的功能有两个,一是作为机械手的底座,起承载整个机械手的作用,二是机械手底座与机床的连接作用,固定在机床上。

在设计时,底座为空腔,将减速器和电动机装入底座的内部,作为驱动源,因此底座的尺寸依据电动机外形尺寸进行设计。 在底座上端应留有两个凸台,上凸台留有4个 M4的螺栓孔,通过支撑轴承与大臂座进行连接,下凸台留有4个 M5的螺栓孔,与电动机和减速器连接。

3.2.2 大臂座的设计

大臂座是连接底座与大臂的中间装置,首先需要与底座进行固定连接,在大臂座底端留有4个 M4的螺栓孔,通过支撑轴承与大臂座连接。 大臂座的旋转需要底座内部的电动机输出动力,因此在设计时,底端留有3×3×10的键槽,与减速器进行连接。

在大臂座右端应装入电动机和减速器,右端孔的大小为114mm,深度为80mm,在孔的一侧应留有凸台,其大小与底座凸台大小一致。

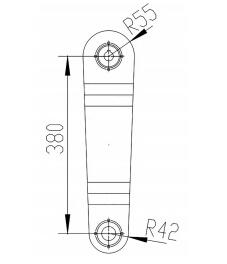

3.2.3 大臂的设计

大臂是底座与上部机械手执行机构连接的枢纽,大臂大端圆弧半径为55mm,大端处留有4个 M5的螺栓孔与大臂座的支撑轴承进行连接。大臂小端圆弧半径为42mm,留有4个 M5的螺栓孔与小臂座进行连接固定。大臂总长477mm,具体设计如图3所示。

图3 大臂

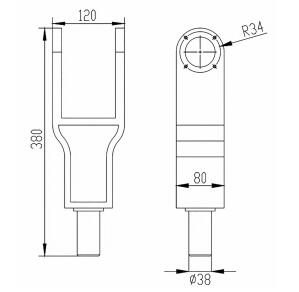

3.2.4 小臂的设计

小臂是连接大臂与腕部的中间枢纽部件,小臂后端与大臂安装的电动机、减速器装置相连接,前端通过支撑轴承与腕部连接,小臂可通过电机进行360°的回转运动。 设计小臂总长 380mm, 宽 120mm。 小臂两侧设计半径为34mm 的孔,通过4个 M4的螺栓与腕部相连接,具体设计如图4所示。

图4 小臂

3.2.5 腕部的设计

腕部是连接手爪与小臂的中间体,其内部装有电动机和减速器,腕部两侧分别设计高为15mm、25mm,直径为30mm 的凸台,通过滚动轴承与小臂进行连接。 腕部前端留有凸台,并在凸台上留有4个 M5的螺栓孔,与手爪凸台机构连接。

3.3 夹持机构设计

夹持机构通过张合对刀具进行夹紧和放松动作,由手爪上的夹齿对刀具进行夹持。

手爪对刀具的夹紧力可以按下式计算:

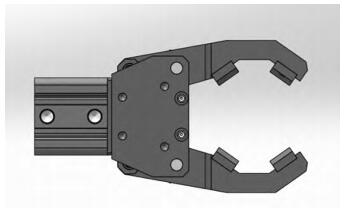

根据以上计算,对具体结构进行设计,如图5所示:

图5 刀柄夹持机构

3.4 主要材料的选择

在本次设计中,电动机选择轻型塑料外壳所制造的类型,机械臂使用6个电动机和减速器来完成驱动,使用塑料外壳制造的能够极大的减少整体自重,可以减轻驱动过程中的损耗。

结合材料需要轻量化的思路,在完全达到强度参数的同时,还应分析质量造成的影响,以及经济性、便利性等多个关键因素。 选择5000系列铝合金材料,镁含量在3~5%之间,常称为镁铝合金,具有密度低,抗拉强度高,延伸性能好。

4、换刀机械手的建模

换刀机械手的重要工作就是完成机床的自动换刀动作,因此机械手对其运动具有较高的要求,如果只有计算而不设计三维模型很难想象具体的机械手结构空间以及具体动作形式,因此需要通过 SolidWorks三维建模软件对换刀机械手的主要大致结构进行绘制三维模型,并通过相关模拟装配将结构进行具体表达,传统的二维辅助软件其内容不够,形式只能够进行辅助加工,采用直观的三维造型不仅能够直观表达各个主要结构之间的位置关系,而且还能够对所设计尺寸进行检查修正以保证设计能够满足使用要求,而且后续为了能够更好的模拟其运动状态三

维模型也是一个重要的基础环节。

5、结论

本次机械手的结构设计主要通过步进电动机结合减速器进行关节动作,对于夹爪结构主要通过夹爪进行张开闭合。 通过对换刀动作的分析,确定双臂回转式机械手作为设计模型。 对机械手整体机构设计,依照换刀路径轨迹确定多功能关节型机械臂。 预期设计六自由度换刀机械手,确定换刀机械手的参数以及各关节的回转范围。 通过刀柄夹持机构的夹紧力进行计算,根据计算结果设计手爪夹持机构。 以机械手腕部为例,进行腕部扭矩的计算和校核,选取对应的电动机和减速器,并对其他部件进行电动机和减速器的选型。 确定铝合金为主要材料,并根据电动机、减速器与各个部件的配合尺寸对各个部件进行基本尺寸的 设 计。其中底座高258mm, 大臂两端中心距为280mm,小臂和腕部总长737mm。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息