摘 要: 为了提高叶轮的加工精度,对某单位研制的中小叶轮专用加工中心的摇篮式摆台结构的静、动态性能进行了分析,对其结构进行了改进。模态及静力分析表明,其变形量明显改善。

关 键 词: 叶轮; 加工中心; 摇篮式摆台; 静、动态分析

0 引言

绝大部分航空零件依赖数控加工完成,高难度、高质量的零件加工需求一直是数控技术和新型数控机床发展的主要原动力[1]。叶轮作为航空发动机的核心零件,属于高度复杂和精密的热力机械,其对制造装备的要求更加严格。相比而言,我国高端数控设备制造技术还相对落后,因此 2009 年我国正式启动了“高档数控机床与基础制造装备”重大专项。本文在某单位自主研发的叶轮专用加工中心设计的基础之上,重点对摆转台结构的油缸杆推力进行分析,通过动态特性及静力分析对结构进行了评价和优化,对比结果证明改进优化在一定程度上提高了零件的制造精度,对未来机床结构尤其是类似摆转台结构的设计提供一定的参考。

1、 叶轮专用加工中心

1. 1 叶轮加工特点

发动机叶轮具有结构紧凑、体积小、重量轻、强度高等优点,但由于其由多个薄的自由曲面形状的叶片构成,结构较为复杂,且常选用钛合金等难加工的材料进行制造,导致切割力有很大的不同[2]。因此,实际加工中易使加工曲面变形,产生刀具粘连、工件损坏等不良结果,影响加工精度和质量[3]。本文所分析 的 加 工 中 心 生 产 的 叶 轮 其 结 构 如 图 1所示。

图 1 叶轮

1. 2 叶轮加工中心结构

发动机叶轮具有非常低的加工表面粗糙度和间隙要求[4]。五轴联动加工中心在一次装夹时可加工 5 个面,适用于模具、壳体、箱体、叶轮、叶片等复杂零件的加工[5]。但复杂几何形状的多轴铣削加工中出现表面粗糙度大的风险很高。因此,为保证其较高的制造要求,叶轮加工设备需满足更高的刚度、精度以及稳定性要求。五轴联动加工中心有立、卧 2 个主轴。卧式加工时立式主轴退回; 立式加工时卧式主轴退回,立式主轴前移。工作台可以上下、左右移动和在 2 个坐标方向转动,刀库为多盘式结构,位于立柱的侧面。这种机床针对特定的加工对象。某单位自主研制了一台发动机叶轮的专用加工中心,其整体结构如图 2 所示。加工中心能够实现X、Y、Z 轴移动以及绕 A、B 轴转动,且 X、Y、Z 滑座均为“框中框”结构,稳定性较好,其中摆转台结构由中间摇篮部分及左右箱体组成,关于工作台中心左右对称,2 根油缸杆与摇篮底部嵌套,对摇篮提供一定的推力支持,保证其加工中的稳定性。

图 2 中小叶轮专用加工中心结构图

2 、摆转台油缸杆推力计算

实际加工中,摇篮的摆动实现了工件绕 A 轴的运动,其摆动角度通过左右两侧的电机进行控制。由于摇篮中间位置纵向尺寸较大,运动过程中易产生较大的变形。因此,考虑在设计中添加油缸杆结构,为摆转台提供一定的支持力,增强其稳定性。根据叶轮加工工艺要求,摆转台常用工况为摇篮处于 0°、45°、90°及 105°位置。不同的工况下,摇篮的受力情况有所不同,因此,需针对不同工况位置下的油缸杆推力进行计算。

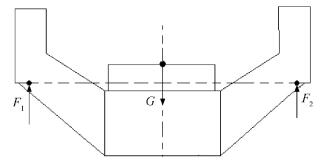

2. 1 0°工况油缸杆推力的确定

图3 摆转台摇篮 0°工况时的受力示意图

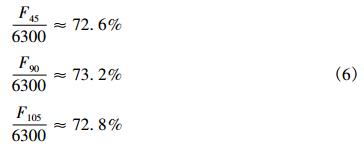

每根油缸杆设计的最大推力值为 6 300 N,因此,摇篮位于 0°工况时,每根油缸杆提供的推力为油缸杆最大推力的百分比为

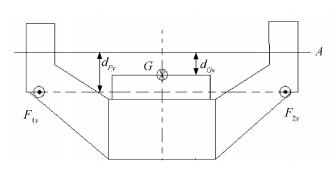

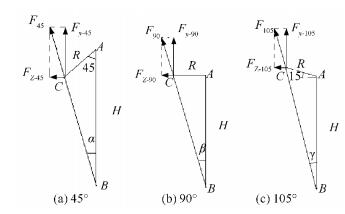

2. 2 45°、90°、105°工况油缸杆推力的确定摆转台摇篮在 45°、90°、105°位置时的受力情况( 俯视图) 如图 4 所示,其中 A 轴为摇篮的转动中心; dFy 为油缸杆推力作用点到 A 轴的距离; dGy 为摇篮重心到 A 轴的距离; F1y 、F2y 分别为左右油缸杆作用于摇篮的推力在 Y 方向( 竖直方向) 的分力,且 F1y = F2y 。

图 4 摆转台 45°、90°、105°工况受力示意图

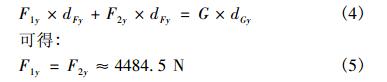

根据力矩平衡方程,对 A 轴取矩,有

当摇篮位于 45°、90°、105°位置时,油缸杆的力为一空间量,可分解为沿 Y 轴方向的力 Fy,以及沿Z 轴方向的力 Fz ( Y、Z 轴方向与机床的运动坐标系相同) 。设摇篮位于 45°、90°、105°位置时油缸杆推力分别为 F45 、F90 、F105,Y 方向( 竖直方向) 的分力分别为 Fy-45 、Fy-90 、Fy-105,Z 方向的分力分别为Fy-45 、Fy-90 、Fy-105 。油缸杆推力的分解情况如图5 所示。其中摇篮上油缸杆支撑点到摇篮回转中心的距离 AC = R = 270 mm; 油缸杆最底端到摇篮回转中心轴的距离 AB = 1 120 mm。

图5 油缸 45°、95°、105°工况下,油缸杆推力分解示意图

结合摇篮杆推力分解示意图及三角形几何关系,计算可得,摇篮位于各工况时,每根油缸杆的推

力为油缸杆最大推力的百分比如下:

3 、摆转台模态及静力分析

3. 1 模型简化与处理

首先使用三维软件进行模型简化,例如删除小孔、倒角和圆角等特征,对小曲率、小锥度的直线和平面进行处理; 将螺栓及轴承简化为弹簧 - 阻尼结构。根据张学良[6]建立的数学模型计算弹簧刚度:kn1 = 1. 762 × 109 N/m; kτ1 = 2. 692 × 108 N/m ; A 轴上的 2 个轴承型号为 YRT180,轴向刚度 Kn2 = 2. 6× 109 N/m,径向刚度 Kr2 = 3. 0 × 109 N/m,B 轴上的轴承型号为 YRT260,轴向刚度 Kn3 = 3. 5 × 109N/m,径向刚度 Kr3 = 4. 5 × 109 N/m。

3. 2 动态特性分析及静力分析结果

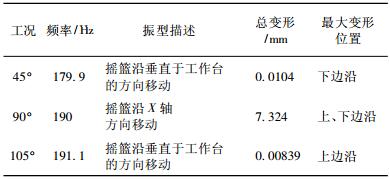

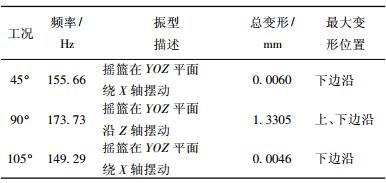

各工况下的一阶模态固有频率、振型描述以及静力分析结果中的工作台最大变形量、变形位置如表 1 所示。

表 1 模态及静力分析结果

3. 3 结构改进

由表 1 可知,摇篮工作台面的变形量较大,不能满足设计要求,而摇篮摆转台间的螺栓连接牢固,能承受较大的力,因此考虑变形主要由油缸杆推力的Z 向分力引起。优化改进方案,考虑去除油缸杆结构,并进行模态和静力分析验证。去除油缸杆后摆转台的模态及静力分析结果如表 2 所示。

表 2 去除油缸杆后模态及静力分析结果

3. 4 结构改进结果分析

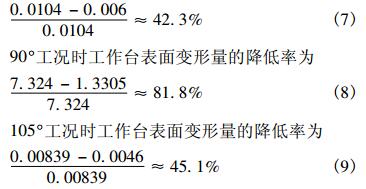

对比表 1、表 2 可知,去除了油缸杆结构后,摇篮位于 45°、90°、105°工况时,工作台表面变形量以及一阶固有频率均有所降低。

其中,45°工况时工作台表面变形量的降低率为

工作台表面的变形优化效果明显,这对于提高精密叶轮的加工精度至关重要。

此外,针对各工况下摆转台的一阶固有频率降低的问题,对整机进行了分析( 分析时的模型: Y 轴滑座位于最高极限位置,Z 轴滑座位于最前端极限位置) 以衡量其对摆转台稳定性的影响。整机动态特性分析结果: 一阶固有频率 47. 585 Hz,摆转台结构未出现任何变形。由于实际加工中 Y 轴、Z 轴滑座未达到极限位置,整机的固有频率一定会略高于47. 585 Hz,但与去除油缸杆结构后摆转台在 45°、90°、105°工况时分析获得的一阶固有相比仍相差较大。因此,摆转台的优化能够满足要求。

综上所述,去除油缸杆结构的摆转台各工况下的一阶固有频率虽有所降低,但对摆转台的稳定性影响较小。且相比而言,变形量的改善效果非常明显,能够在很大程度上提高叶轮的加工质量与精度。因此,去除油缸杆结构对于改善机床的加工性能是合理的。

4 、结束语

叶轮属于“高、精、尖”产品,对机床的加工性能要求较高,如何提高其制造精度一直是机械制造业的难题。本文以某单位研制的中小叶轮专用加工中心为例,对其自主研发的摆转台结构中油缸杆的推力值进行了确定,通过模态及静力分析对其结构进行了优化,通过对比分析显示去除油缸杆支撑后,摆转台的变形量明显减少,更有利于叶轮的加工,并由此验证了优化的合理性。同时,也说明了看似有利于加工的结构设计未必能满足设计需求,本文分析对今后的设计优化提供了一定的参考。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com