具有张力反馈和关节位置全闭环的挠性驱动单元性能测试

2017-5-17 来源:哈尔滨工业大学机电工程学院 作者:侯月阳 吴伟国

摘要:对于仿人机器人,关节采用挠性驱动方式可吸收振动,减缓冲击,以减小对双足步行的影响。为此,设计并研制FDU-II型挠性驱动单元,与FDU-I 型挠性驱动单元相比,具有轻量化、有安全保护、锁紧器使用方便、刚度高、输出精度高等优点;分别进行FDU-II 型挠性驱动单元的转速测试、驱动能力测试、大转角频繁往复运动测试、频响测试、机器人步行样本测试等性能测试及用于双足机器人上的步行测试试验;针对等幅值下,频率越高电动机转速越大,机械系统受电动机额定功率所限无法测出其截止频率的问题,提出一种变幅值变频率的频响测试方法,即令电动机转动频率越高时,幅值越小,保证电动机始终不超过额定功率,该方法可有效解决电动机额定功率一定情况下系统截止频率的测试问题;测试结果表明FDU-II型挠性驱动单元在负载力矩12.6 N·m 时,其输出转速达到77.5 º/s,且频响达到6.1 Hz,表明FDU-II 比FDU-I 有更高带宽及更大功率;步行试验结果表明FDU-II 型挠性驱动单元有足够的驱动能力驱动双足机器人髋关节等关节,并实现稳定的双足步行。

关键词:挠性驱动单元;绳驱动;驱动能力测试;频响测试;双足步行机器人

0.前言

仿人机器人大多由电动机、减速器等传动装置驱动,不具有人类肌肉的力学特性,人体关节由两块或更多肌肉驱动,以非线性弹簧特性使关节柔顺,仿人机器人应该具有类似人的肌肉一样的挠性驱动。相比减速器等传动装置驱动,挠性驱动可吸收震动,减缓冲击,保护机构,同时减小系统的惯量影响,进行能量存储,以实现双足机器人稳定步行,因此机器人柔性驱动相关研究越来越多[1]。气动驱动装置用于机器人时存在负载响应延迟问题[2],液压驱动机构外形复杂且质量大[3],很多学者受到人类肌腱-关节的生物学启发,开始研制类似于人类肌腱-关节的柔性驱动,比如串联弹性驱动器[4-5]以及钢丝绳挠性驱动[6]。

早稻田大学高西淳夫研究室认为电动机驱动机器人关节不同于人类肌肉的仿生力学特性,因此于2010 年研制出一种不需要电动机驱动的挠性驱动器[7],该驱动器包含两部分,即力生成器和非线性黏弹性模块。力生成器由成分为形状记忆合金(Shape-memory alloy, SMA)的金属丝驱动,SMA 响应时间很快(约为0.05 s),但其收缩的位移比人体肌肉小得多,因此采用位移放大机构,该机构由SMA金属丝和一些定滑轮构成,多个定滑轮分别设置在两个平行轴上,SMA 金属丝缠绕在定滑轮上,则金属丝收缩位移增加了数倍。人体肌肉收缩力越大,则黏弹性特性越强,一种弹性聚合物被开发作为非线性黏弹性模块。该挠性驱动器被用在仿人舌头上,由于输出力较小(最大1.5 N),目前未见该驱动器用在仿人机器人手臂或腿上。日本东京大学JSK 研究室在2011 年改进了KENZOH 的绳驱动关节刚度调整机构[8-9],仅在一条钢丝绳上引入非线性弹簧模块,非线性弹簧模块可输出200 N,每个关节需要两个电动机、两个非线性弹簧模块,机构较复杂,增加成本,且输出力矩不足以驱动机器人腿部关节。机器人KENSHIRO 无模块化驱动单元,其大腿长0.348 m,质量为4 kg, 输出角度范围为‒30º~40º,输出为30 N[10]。

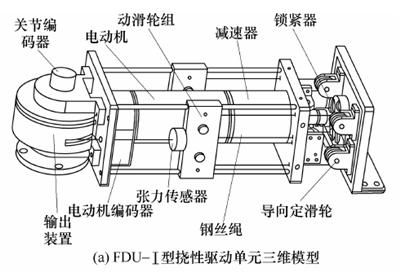

已有国内绳驱动挠性单元除本文作者研制的FDU-I 型挠性驱动单元[11]之外,未见其他相关报道。文献[11-12]提出一种模块化、钢丝绳导引、动滑轮组增力的FDU-I 型挠性驱动单元(图1a),其额定输出力矩11.2 N·m,在额定输出力矩下的最大输出速度为24º/s。本文在FDU-I 型挠性驱动单元基础上,进一步改进设计、研制有关节位置全闭环及张力反馈的FDU-II 型挠性驱动单元,其具有轻量化、有安全保护、锁紧器使用方便、刚度高、输出精度高等优点,并研究其负载特性,验证FDU-II 驱动能力。

1.FDU-II 型挠性驱动单元改进设计

模块化的FDU-II 型挠性驱动单元基于仿生肌腱的原理而设计,具有负载能力大、频响高、减缓冲击等特点。对文献[12]中FDU-I 型挠性驱动单元进行改进设计,改进后可增强驱动能力、提高机构刚度,并具有轻量化、有安全保护、锁紧器使用方便、输出精度高等优点。FDU-II 构成如图1b 所示,

1c

图1 挠性驱动单元三维模型及原理图

其原理图如图1c 所示。符号*表示钢丝绳固定点。FDU-I 在减速器输出端和关节绳轮端均采用1 mm 钢丝绳,由于两级动滑轮组力放大倍数为4,因此该配置使得关节绳轮端钢丝绳破断时,减速器输出端钢丝绳仅达到破断力的1/4,并不合理;FDU-II 对减速器输出端和关节绳轮端钢丝绳进行优化配置,根据第3 节计算,输出凸缘最多加载40 kg 砝码,输出法兰与关节绳轮半径相同,则砝码对关节绳轮端钢丝绳产生的载荷为40 kg,考虑动载、钢丝受力不均、疲劳、磨损等因素,取安全系数为4,则关节端绳轮两侧选用1.5 mm 钢丝绳(最大承受载荷157 kg),减速器输出端钢丝绳负载为39.25 kg,选用0.8 mm 钢丝绳(最大承受载荷46 kg)。

FDU-I 在动滑轮组与关节绳轮端钢丝绳之间安装张力传感器,用于张力反馈,并采用软限位保护机构,但如果电动机飞车,则软限位失效,张力传感器仍有可能因高速撞击到驱动单元壳体而损坏,因此在FDU-II 的两个动滑轮组内侧分别引入一个行程开关,该硬限位用于保护张力传感器。FDU-I 在关节绳轮端和驱动单元壳体底部均设计锁紧器,但该两个锁紧器使用复杂,无法在不拆开驱动单元壳体的情况下对钢丝绳进行张紧,且为有级张紧,FDU-II 去掉关节绳轮端的锁紧器,设计双向无级锁紧器,该锁紧器可在不拆开单元壳体的情况下方便对钢丝绳进行张紧,能够对FDU-II 进行双向无级张紧,在进行张紧时可通过实时采集的张力传感器读数进行钢丝绳张紧力控制。

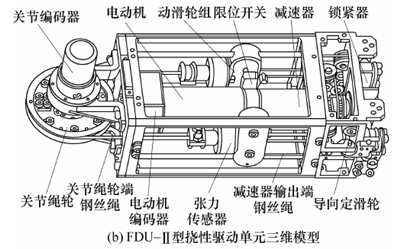

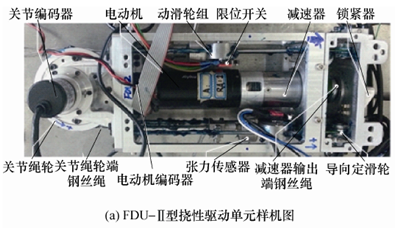

2.挠性驱动单元研制与系统搭建

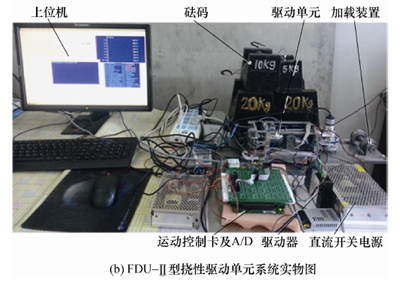

设计制作FDU-II 型挠性驱动单元装置,与FDU-I 型挠性驱动单元相比,其外形由0.28 m×0.11m×0.09 m 减小为0.28 m×0.09 m×0.07 m,质量由2.6kg 减为1.9 kg,实物如图2a 所示,并搭建直流伺服驱动控制系统,由关节位置编码器和绳双向驱动张力传感器、单元机械本体构成全闭环伺服控制和基于张力反馈的关节驱动力反射控制,解决绳驱动方式绳受载后弹-塑性伸长难于响应和精确控制的关键问题,控制系统实物如图2b 所示。

图2 研制的FDU-II 型挠性驱动单元及系统实物照片

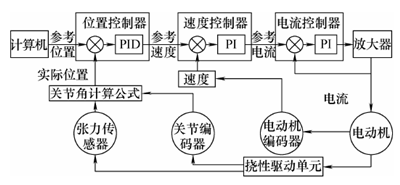

FDU-II 型挠性驱动单元控制系统构成如图3 所示,采用PID 伺服控制。挠性驱动单元实现位置全闭环,电动机编码器信号反馈至PMAC 速度控制器,实现速度闭环;关节编码器信号反馈至PMAC位置控制器。张力传感器值与关节编码器值经关节角计算公式(文献[11]式(5))计算得到的电动机位置估计值反馈至PMAC 位置环,从而实现位置全闭环。试验表明在额定力矩与转速下,全闭环系统误差为0.5º,而半闭环系统误差约为2º。

图3 FDU-II 型挠性驱动单元控制系统构成

3.FDU-II 型挠性驱动单元性能测试

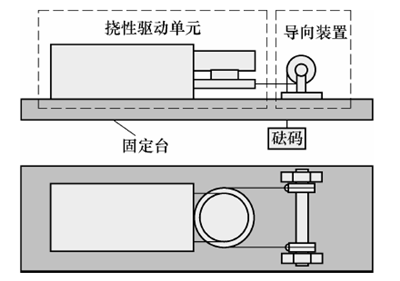

对FDU-II 型挠性驱动单元进行性能测试,分别为最高转速测试、驱动能力测试、大转角频繁往复运动测试、频响测试、FDU-II 输入机器人步行样本的测试和在仿人双足步行机器人上的应用测试。挠性驱动单元加载装置如图4 所示,挠性驱动单元固定于试验台钢板上,单元输出法兰上固定的钢丝绳通过定滑轮导向装置连接砝码,通过改变砝码的质量来改变加载到驱动单元上的力矩。

图4 FDU-II 型挠性驱动单元测试装置示意图

3.1 最高转速测试

测试FDU-II 型挠性驱动单元空载所能达到的最高转速,调节FDU-II 的钢丝绳预紧力为50 N,输出角度范围45º~0º,关节角度跟随误差上限为0.2º,测得FDU-II 最高转速为92.2º/s,FDU-II 正、反向达到最高转速时误差不同是因为其装配及加工误差使正、反向运动时摩擦力矩不同所致。根据

FDU-II 空载最高转速,可以计算出挠性驱动单元摩擦力矩及热损耗,此时电动机转速为3 570 r/min,经测试,电动机空载最高转速为3 840 r/min,挠性驱动单元减速比为232.33,则挠性驱动单元理论空载最高转速为99.9º/s,电动机转速力矩比为7.84r·min–1/(mN·m),可得到折算到电动机端的损失力矩为34.4 mN·m。

3.2 驱动能力测试

首先计算可加载砝码质量:已知电动机额定力矩112 mN·m,根据电动机损耗力矩,电动机输出用于提升负载的力矩为77.6 mN·m,理论上驱动单元可输出力矩18.0 N·m,关节绳轮半径0.032 25 m,关节端可加载砝码558 N,即55 kg(两个20 kg、一个10 kg、一个5 kg)砝码,考虑安全性,试验最多加载40 kg 砝码。

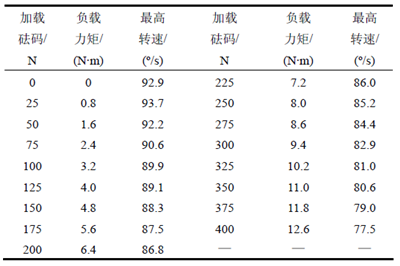

测试方法为以25 N 为等差项从零开始加载砝码,直到400 N,该FDU-II 型挠性驱动单元驱动能力测试结果如表1 所示,可以看出加载25 N 砝码后,挠性驱动单元的输出转速为93.7 º/s,大于其空载的输出最高转速92.9 º/s,经分析,认为动滑轮组导杆由于存在加工及装配误差,使其具有一定的摩擦力矩,而加载较轻砝码后能够抵消部分摩擦力矩,令驱动单元输出转速有少量增加,当加载50 N 砝码,则驱动单元转速低于空载最高转速92.9 º/s。

表1 FDU-II 型挠性驱动单元驱动能力测试结果

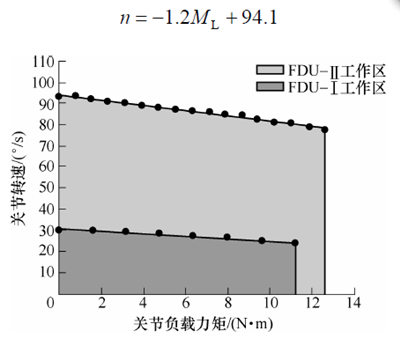

将FDU-II 型挠性驱动单元转速-负载值进行线性拟合,见下式,其中ML 为负载力矩(N·m),n为驱动单元转速(º/s)。驱动单元最高转速-负载特性曲线如图5 所示,图5 中“· ”代表各负载力矩下对应的最高转速。为便于比较,将挠性驱动单元FDU-I 的转速负载特性曲线也绘制在图5 中,可以看出,挠性驱动单元二代样机相比一代在转速上有显著提高,原因一是FDU-II 型挠性驱动单元设计的各刚性部件刚度更好、摩擦损失更小;二是FDU-II采用具有关节全闭环和钢丝绳张力反馈控制,关节跟踪误差显著减小。

FDU-II 型挠性驱动单元长0.28 m,根据试验结果,FDU-II 可输出12.6 N·m 的关节力矩,力矩长度比为45 N·m/m,对比已有绳驱动机器人KOJIRO 的大腿关节,其长度0.3 m,力矩4.6 N·m,力矩长度比16 N·m/m[10]。

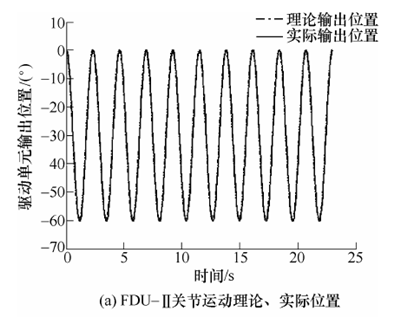

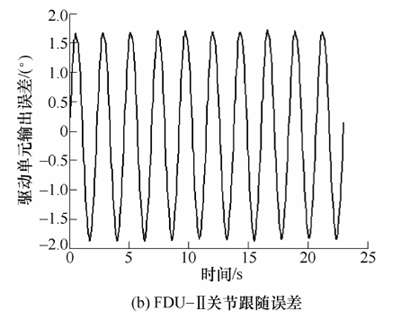

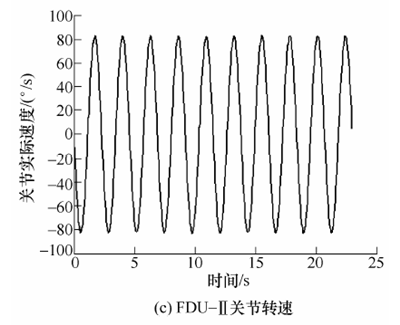

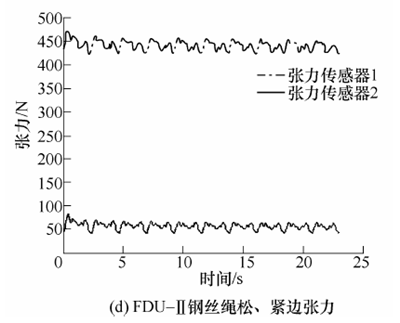

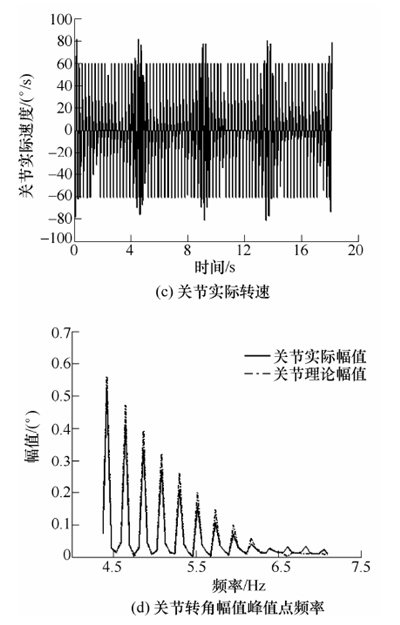

3.3 大转角频繁往复运动测试

以上测试均为单周期测试,仅为测试FDU-II型挠性驱动单元的极限工作能力,而FDU-II 应用在机器人步行运动时需要大幅值、多周期连续可靠运转以实现FDUBR-I 型仿人双足步行机器人的稳定步行因此进行大转角频繁往复运动测试,测试方法为加载FDU-II 关节加载40 kg 砝码,令其以大幅值三角函数曲线连续运行10 min,最后10 个周期的测试结果如图6 所示。FDU-II 的关节转动范围为0~60o,三角函数周期2.3 s,关节跟踪误差为1.6o,最高转速为80 o/s,FDU-II 钢丝绳松、紧边张力呈现周期性变化、无突变,以上测试结果表明,FDU-II型挠性驱动单元能够大幅值、多周期连续可靠运转以实现FDUBR-I 型仿人双足步行机器人稳定步行。

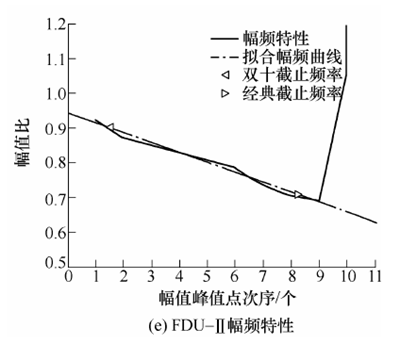

3.4 频响测试

研制的FDU-II 型挠性驱动单元用作双足步行机器人髋部俯仰自由度关节,而该关节转速和力矩较大,有必要了解驱动单元在加载40 kg 砝码时的频响特性,从而进一步明确其驱动能力。在等幅值运动的条件下,频率越高则电动机转速越大,机械系统受电动机额定功率所限可能无法准确地测出其截止频率。因此提出一种变幅值变频率的频响测试方法,即令电动机转动频率越高时,幅值越小,保证电动机始终不超过额定功率,该方法有效解决了电动机功率对系统截止频率的约束。具体方法如下:电入频率序列fi 为从f0 开始,以fd 为等差项递增,直到fn,共有S 个频率序列。采用变幅值变频率余

图6 大转角频繁往复运动测试结果

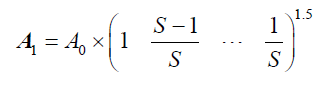

弦函数作为输入函数,令A0 为最大幅值,A1 为变化的幅值矢量,表示如下

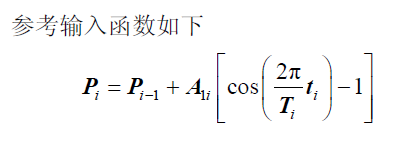

式中,i=1, 2, …, S,Ti=1/fi。参考输入如图7a 所示。将上述函数作为FDU-II 型挠性驱动单元频响测试的输入函数,其中,f0=4.4 Hz,fd=0.22 Hz,fn=6.6 Hz,S=11。经测试,FDU-II 型单元在加载40 kg 砝码、输入余弦波频率为0~4.4 Hz 内并未达到截止频率,仅给出输入余弦波频率在4.4~6.6 Hz 范围内的测试结果。测试结果如图7 所示。FDU-II 的关节参考输入幅值为.5o~0o,跟踪误差约为±0.2o,而关节实际转速在幅值峰值点附近约为80 o/s,其余点附近为60o/s。FDU-II 关节转角幅值峰值点频率如图7d所示,幅频特性见图7e 所示,在第九个频率点之后,其幅频特性开始上扬,即该点之后关节输出实际角度大于理论角度,表明此时FDU-II 关节回差已经大于理论幅值,FDU-II 输出能力已达到极限,因此将前九个频率点作为幅频特性点进行线性拟合,插值得到FDU-II 的双十截止频率和经典截止频率分别为4.5 Hz、6.1 Hz。FDU-II 比FDU-I 有更高带宽(FDU-I 在加载额定负载,即35 kg 砝码时,挠性驱动单元关节所最高转速为24 o/s,关节位置跟踪误差为0.6o,经典截止频率为1.3Hz[12])。

图7 FDU-II 型挠性驱动单元频响测试结果

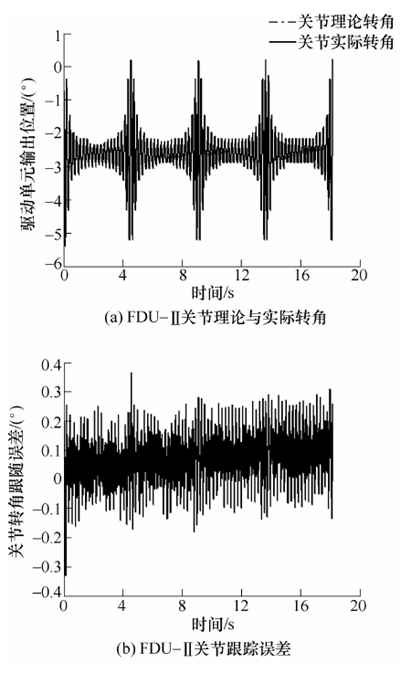

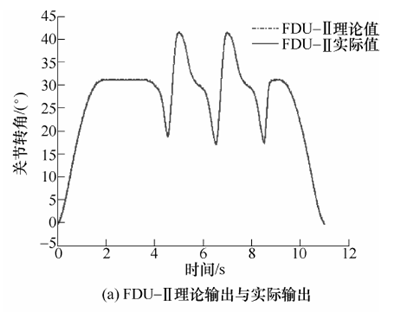

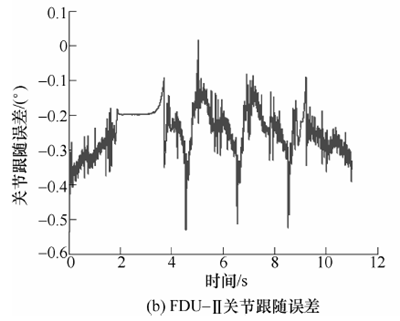

3.5 FDU-II 输入机器人步行样本的测试

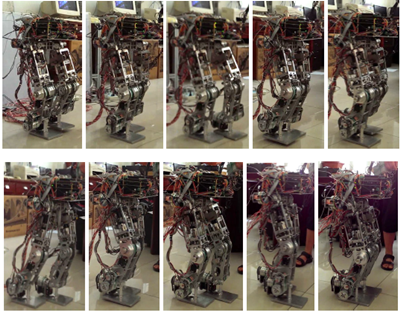

测试FDU-II 加载40 kg 砝码,输入机器人步行样本的运行情况,以验证FDU-II 对于机器人关节的驱动能力。测试样本的复步长为200 mm,步行周期2 s(样本生成方法见文献[13]),测试结果如图8所示。在三个步行周期内,FDU-II 最大关节跟踪误差为0.53º(图8b),表明在该步速与负载转矩下,FDU-II 型挠性驱动单元能够满足步行要求。该挠性驱动单元已申请发明专利[14]。3.6 FDU-II 在仿人双足步行机器人上的应用测试将研制并经前述测试后的FDU-II 单元应用在仿人双足步行机器人FDUBR-I 的双腿髋部俯仰运动关节进行了不同步长、步速及控制方法的大量步行试验,实现了稳定双足步行,目前为止,FDUBR-I

图8 FDU-II 输入机器人步行样本的测试结果

型双足步行机器人最大步行速度为0.1 km/h[15],如图9 所示;目前国际上有关绳驱动双足步行试验最好的结果:日本早稻田大学研制的全部关节采用绳

图9 FDU-II 用在FDUBR-I 型机器人上的双足步行测试试验

4 结论

(1) 改进设计并研制了FDU-II 型挠性驱动单元系统,与FDU-I 型单元相比具有轻量化、有限位保护、锁紧器使用方便、刚度高、输出精度高等优点。

(2) 提出一种变幅值变频率的频响测试方法,即令电动机转动频率越高时,幅值越小,保证电动机始终不超过额定功率。该方法有效解决了电动机功率达到额定功率时挠性驱动单元系统截止频率准确测试受到限制的问题;测试结果表明:研制的FDU-II 型挠性驱动单元频响达到6.1 Hz。

(3) 进行了FDU-II 型挠性驱动单元转速、驱动能力与频繁往复运动测试,FDU-II 型挠性驱动单元关节端钢丝绳可输出400 N,在负载力矩12.6 N·m下,达到77.5o /s 的输出转速,长度力矩比45N·m/m(日本早稻田大学KENZOH 绳驱动关节端钢丝绳可输出200 N;日本东京大学KOJIRO 大腿关节力矩长度比16 N·m/m)。

(4) FDU-II 型挠性驱动单元输入机器人髋关节步行样本测试及应用于FDUBR-I 型仿人双足步行机器人上实现稳定步行等结果表明:FDU-II 型挠性驱动单元满足双足机器人步行的力矩、转速要求。驱动的双足机器人步速也仅为0.023 km/h[16]。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息