螺旋驱动管内机器人自适应运动机理与机构设计

2017-1-20 来源:转载 作者:-

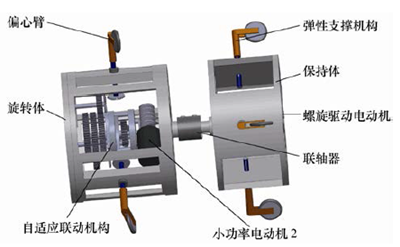

摘要:为了提高螺旋驱动式管内机器人在直管道和不同曲率半径弯管道中的环境适应能力,对自适应运动机理这一问题展开研究。考虑管道环境特点,在机器人运动学和力学建模的基础上,分别提出直行运动机理、转向运动机理和负载能力调节机理。调节螺旋轮倾角能够使螺旋驱动式管内机器人具有环境自适应性,并能够避免运动干涉和滚轮打滑的问题。基于自适应运动机理,提出一种基于自适应联动机构的螺旋驱动式管内机器人。自适应联动机构通过偏心臂反馈环境信息,并利用差动原理改变螺旋轮倾角。动力学仿真结果表明:该机器人能够机械自适应地通过直管和不同曲率半径的弯管,同时能够通过自适应联动机构调节负载能力。

关键词:螺旋驱动;管内机器人;自适应联动机构;运动机理

0.前言

管道是石油、天然气、工厂、城市供水系统的主要运输工具。随着使用年限的增加,管道容易出现腐蚀、老化、裂缝等故障。近年来,管道事故频发,造成了巨大的经济损失和环境破坏。国内外学者开发了各种各样的管内机器人应用于管道的缺陷检测和故障维护。相比于传统的人工检测方式,机器人检测具有安全、效率高、成本低等优点。根据移动机构的不同,目前管内机器人主要可以分为9类:pig式[1],内窥镜式[2],直接驱动轮式[3-4],螺旋驱动式[5-7],履带式[8],腿式[9],尺蠖式[10],弹力支撑式[11],仿蛇式[12]。

在众多移动机构中,螺旋驱动方式具有易于微型化和能耗低的优点,在小管径管道中具有很大应用潜力。国内外的研究学者们对螺旋驱动式管内机器人已经进行了一定研究。IWASHINA等[13]开发的适用于20 mm管径的螺旋驱动原理的微小型管内机器人;钱晋武等[14]利用螺旋驱动原理开发了管道涡流检测机器人。以上机器人主要面向直管道环境,在弯管道中的运动能力很差。为了提高机器人的弯管运动能力,HORODINCA等[15]研制了适应40mm、70 mm及170 mm管径的多款具有万向轴结构的螺旋驱动管内移动机器人。该机器人虽然能够通过较大曲率半径的弯管,但存在运动干涉和滚轮打滑的问题NISHIMURA等[16]开发的基于路径选择机构的螺旋驱动式管内机器人虽然具有弯管和T型管道的通过能力,但面对不同曲率半径的管道需要施加控制,而且由于滚轮不具有单独调速的能力,依然存在运动干涉和滚轮打滑的问题。以上机器人采用的是螺旋轮倾角固定的结构,机器人的负载能力由电动机性能参数和机器人结构参数所确定。而直弯管内的环境阻力具有较大的变化范围,固定的负载能力限制了机器人的环境适应性。为了提高机器人对大范围环境阻力的适应性和电动机的能量利用率,李特等[17]提出了基于螺旋轮倾角可调的管内机器人及相应的能量优化控制策略。

弯管内的运动干涉和打滑问题会加剧机器人传动部件的磨损,而且不利于机器人的管内定位和能量优化。负载能力可调能增强机器人对大范围环境阻力的适应性,有利于提高驱动电动机的能量利用率。因此,为了提高螺旋驱动式管内机器人对直管和多曲率半径弯管的环境适应性,需要首先对机器人的自适应运动机理这一问题进行深入研究,以指导机器人的机构设计。

本文在对螺旋驱动式管内机器人直弯管内建模分析的基础上,提出了自适应运动机理。自适应运动机理主要包括直行运动机理、转向运动机理和负载能力调节机理。基于自适应运动机理,提出了一种基于自适应联动机构的螺旋驱动式管内机器人。通过机构的设计与分析,该机器人能够满足自适应运动机理,并具有通过直管和不同曲率半径弯管的能力。最后通过动力学仿真试验验证了机器人运动的有效性。

1.自适应运动机理分析

直弯道和各种曲率半径的弯管道是工程管道系统的基本结构。由于管道安装位姿的不同和管内障碍物等,作用于机器人的管内环境阻力具有较大的波动范围。因此,需要考虑管道的几何结构和环境阻力因素,对直行运动机理、转向运动机理和负载能力调节机理展开研究。

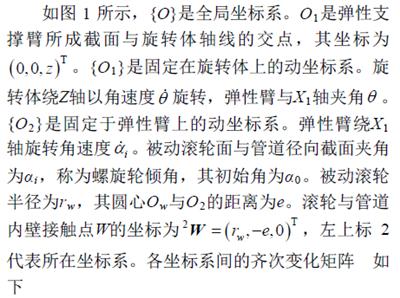

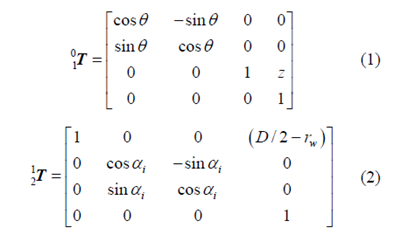

1.1 直行运动机理

直管道是最基本的管道类型,将机器人在直管道内的运动机理称为直行运动机理。忽略重力对运动的影响,机器人的合速度方向始终与管道轴线方向一致。下面建立机器人运动模型,以研究直行运动机理。

图1 直管内机器人运动关系示意图

1.2 转向运动机理

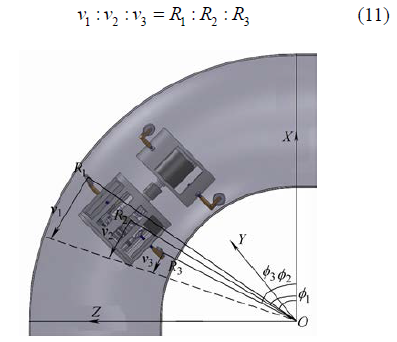

弯管是管道系统最常用的换向连接部件。弯管中,机器人的转向运动类似于汽车转弯的过程。由于各个滚轮在相同时间内的路径和行程不一致,滚轮速度必须满足一定的比例关系才能柔顺转向,以避免运动干涉和打滑现象。为了研究弯管转向运动机理,首先分析机器人转向时滚轮速度与管道几何结构参数的关系。

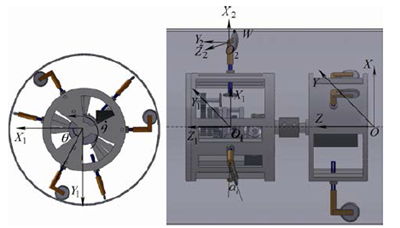

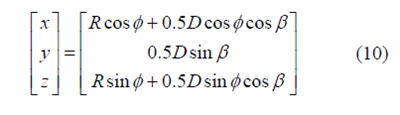

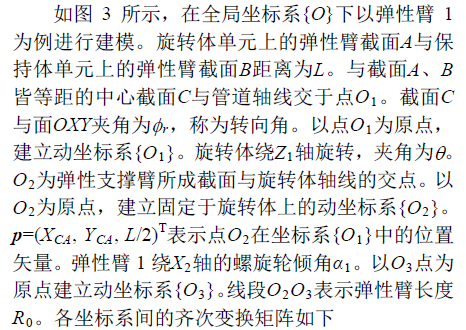

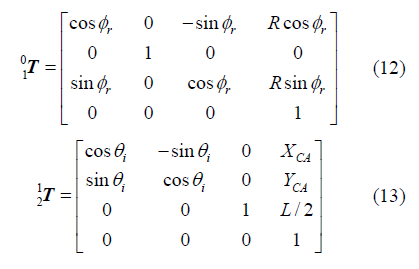

如图所示 2,在全局坐标系{O}中,弯管几何约束方程可表示如下

式中,R 表示弯管曲率半径,φ表示转向角,β 表示管道径向截面上的偏转角。

在图 2 中,Ri(i=1,2,3)是各滚轮的转向半径,vi(i=1,2,3)是各滚轮的速度分量。只有当满足式(11)时,机器人才能柔顺转向

图2 弯管内机器人转向运动原理图

图3 弯管内机器人运动关系示意图

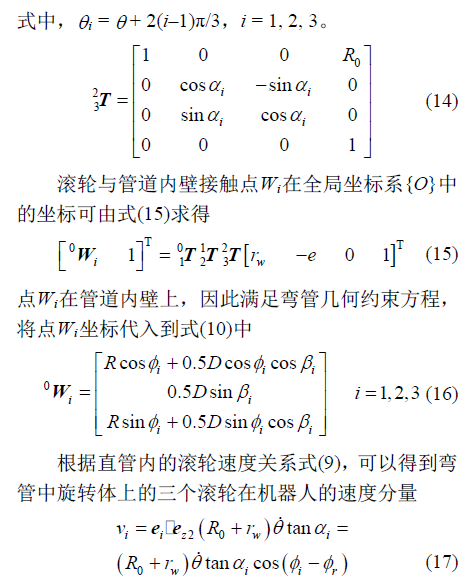

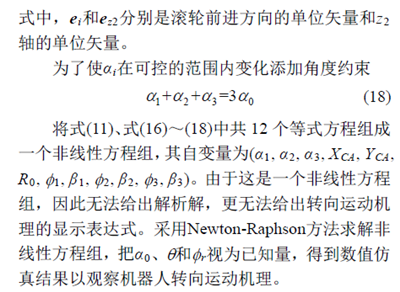

从图 4 可以看出,弯管转向运动机理主要有以下关系。

(1) 螺旋轮倾角αi按照一定规律变化可以实现机器人的弯管转向。

(2) αi的调制规律与弯管曲率半径有关,曲率半径越小,αi调整的幅值越大。

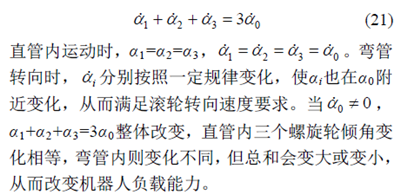

(3) αi始终满足式(18)。当α0是常数,即螺旋轮倾角初值不变时,对等式两边进行时间求导, iα.满足

1.3 负载能力调节机理

管道安装时位姿各异,受重力、摩擦阻力及缆绳阻力等的影响,管内环境阻力变化范围较大。因此,为了增强大范围环境阻力的适应性,需要对负载能力调节机理进行研究。

图4 转向运动αi自适应调制关系

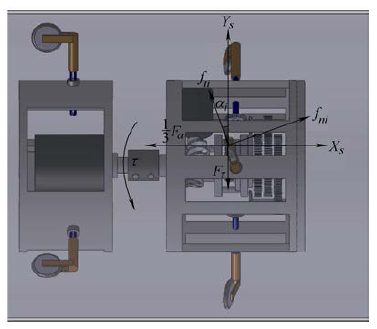

负载能力是指机器人所能克服的最大环境阻力。当机器人的结构参数、电动机等选定后,负载能力一般是不变的。因此,需要对机器人受力模型进行研究,以分析负载能力调节机理。如图 5 所示,环境阻力Fa等效地作用在机器人轴线方向,即Xs轴方向。fni和fti分别代表作用滚轮上的法向摩擦力和切向摩擦力。理想情况下滚轮不打滑,因此fni属于静摩擦力,fti属于滚动摩擦力。滚动摩擦力相对很小,在下文分析中忽略不计。螺旋驱动电动机1 输出转矩τ,其在滚轮上的等效作用力用Fτ表示。根据Xs轴上的力平衡关系可以得到负载阻力Fa的关系式

图5 机器人受力关系示意图

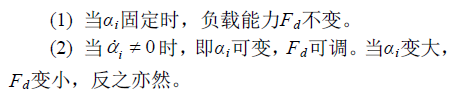

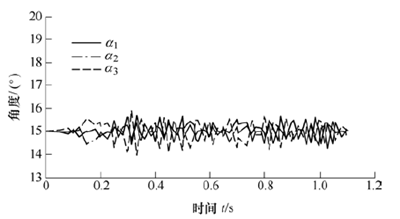

假设τ足够大,fni,max由结构参数设定,机器人所能承受的最大环境阻力,即负载能力(记为Fd)仅与αi有关。因此,负载能力调节机理有如下关系。

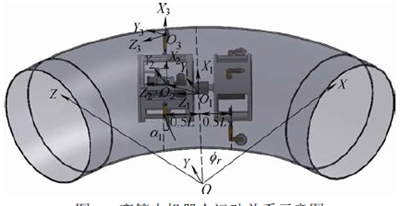

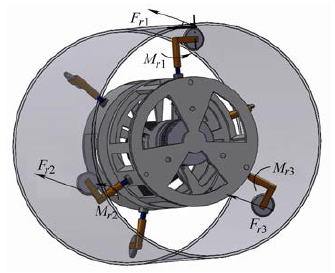

通过以上分析,自适应运动机理对螺旋驱动式管内机器人的螺旋轮倾角具有以下约束:① 1 个输入控制3 个螺旋轮倾角输出;② 3 个角速度之和等于输入角速度的3 倍;③ 3 个螺旋轮倾角之和等于输入角度的3 倍;④ 3 个角速度可以成任意比例。这些特性与三轴差速机构的特性相符。0 α. 看作三轴差速机构的输入,αi看作输出。通过合理的传动比设计,可以满足自适应运动机理的要求。因此,融合自适应运动机理约束,可以得到如图6 所示的机器人整体设计结构图。该机器人主要由保持体单元、旋转体单元两大部分组成。

图6 基于自适应联动机构的机器人结构图

保持体单元主要包含保持架、螺旋驱动电动机1、三组120°对称分布的弹性支撑臂和弹性臂末端的被动滚轮。弹性支撑机构保证末端被动滚轮实时地与管道内壁紧密接触,而不受管道安装位姿的影响。电动机1 固定在保持架上,经过减速器后通过联轴器将动力传递给旋转体的旋转架。旋转体在电动机1 的驱动下整体旋转运动。

旋转体单元主要包括旋转架、自适应联动机构和三组120°对称分布的弹性支撑臂。弹性臂末端的螺旋轮倾角由自适应联动机构控制。旋转体单元旋转,使被动滚轮对管道内壁产生作用力,该作用反力推动机器人前进。

以上就是融合自适应运动机理约束,提出的一种基于自适应联动机构的螺旋驱动式管内机器人。

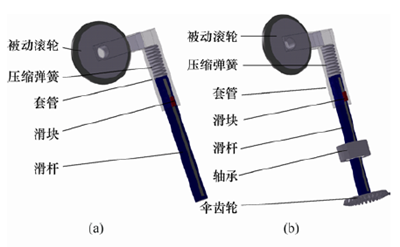

2.2 弹性支撑机构

保持体单元和旋转体单元各有3 组弹性支撑机构,两者稍有不同。如图7a 所示的是安装在保持体上的弹性支撑机构。它主要由滑杆、套管、滑块和被动滚轮组成。滑块在滑槽中的移动能够改变弹性支撑机构的整体长度。而装在套管内的压缩弹簧使弹性臂具有一定的柔性,增加了机器人对台阶、弯管等不规则结构环境的适应性。

如图 7b 所示,旋转体单元的弹性支撑机构增加了轴承和伞齿轮。轴承使弹性臂具有一个旋转自由度。伞齿轮与弹性臂末端固连,并与自适应联动机构的输出齿轮相配合。这样,弹性支撑机构能够在自适应联动机构的控制下改变螺旋轮倾角的角度,从而增加了机器人对管道环境的适应性。

图7 弹性支撑机构

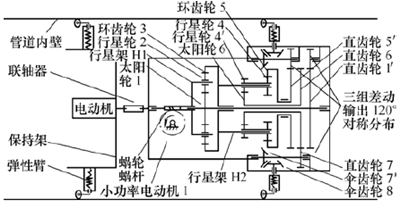

2.3 自适应联动机构工作原理

自适应联动机构利用差动原理和管道环境约束力调节螺旋轮倾角,以满足螺旋驱动式管内机器人的自适应运动机理需求。

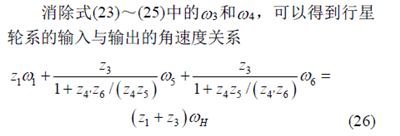

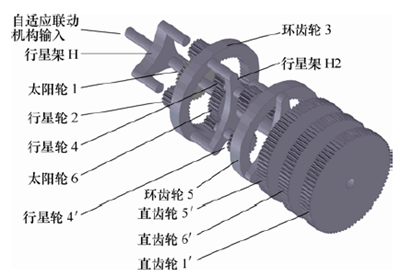

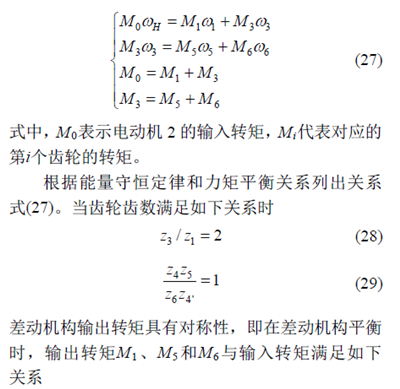

如图 8 所示,自适应联动机构以小功率电动机2 作为输入,三个与螺旋轮倾角固连的伞齿轮作为输出。电动机2 外壳固定在旋转架上,并通过蜗轮蜗杆机构将动力传递给行星轮系1 的行星架H1。蜗轮蜗杆机构使动力传递具有单向性,在电动机2 掉电的情况下也能使行星架H1 保持不动。三个120°对称放置的行星轮2 通过轴承与行星架H1 相连。太阳轮1 作为轮系的一个输出端。环齿轮3 与行星轮系2 的行星架H2 同轴且相连。行星轮4 和4′共轴并通过轴承与行星架H2 相连。太阳轮6 和环齿轮5 是轮系的另外两个输出。两组行星轮系组成一个三轴差速机构。行星架H1 是三轴差速轮系的输入,太阳轮1、太阳轮6 和环齿轮5 是差速轮系的三个输出。轮系输出分别通过齿轮传动机构控制弹性臂上的螺旋轮倾斜角。以太阳轮6 为例:直齿轮6′与直齿轮7 咬合,并通过伞齿轮7′和8 变换旋转方向,伞齿轮8 与弹性臂杆相连,从而控制螺旋轮倾角。

图8 自适应联动机构原理图

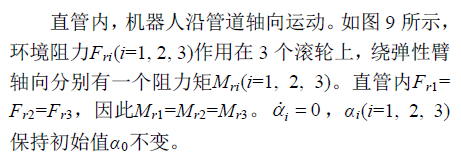

图9 直管内环境阻力反馈示意图

从机器人进入弯管开始,由于结构变化,各滚轮受到不同的附加力。在偏心臂机构的反馈下,作用于弹性臂轴向的附加阻力矩也不同,导致阻力矩Mr1≠Mr2≠Mr3,为了使受力重新平衡,避免运动干涉和打滑,自适应联动机构开始工作。根据最小能耗原理,行星轮2、行星轮4 和行星轮4′开始自转,调节iα. ,使αi在α0附近变化,从而使滚轮速度满足式(11)。由于旋转体是始终旋转的,各滚轮的移动路径也在实时改变,因此自适应联动机构一直工作以满足转向速度需求。

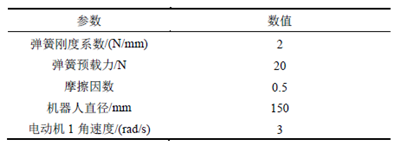

2.4 自适应联动机构的有效性分析

自适应联动机构输入与输出特性与其机构配合关系和齿轮传动比有关。为了验证自适应联动机构的有效性,即能否满足自适应运动机理的要求,需要对自适应联动机构的运动关系和受力关系进行分析。

自适应联动机构的爆炸视图如图10 所示。电动机2 是该机构的动力输入,其与行星架H1 的角速度关系如下

图10 自适应联动机构爆炸视图

3 仿真验证

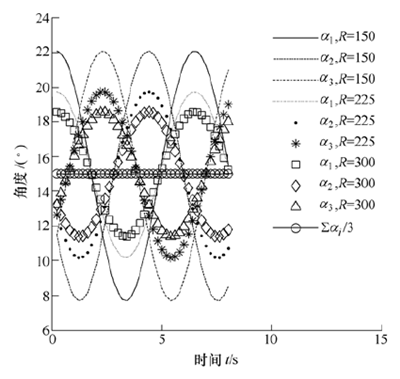

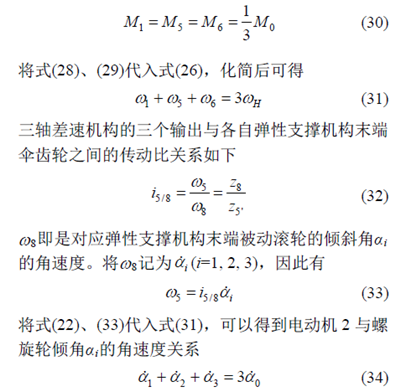

为了验证基于自适应联动机构的螺旋驱动式管内机器人在直管和各种曲率弯管中运动的有效性,在动力学仿真软件中做了3 组试验。分别是直行运动机理、转向运动机理和负载能力调节机理验证试验。表1 中是机器人的设计参数。

表 1 机器人参数

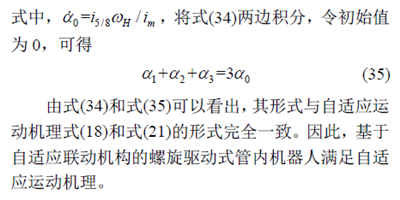

3.1 直行运动机理仿真验证

机器人在内径为 150 mm的水平直管道中运动。螺旋轮倾角αi在初始时刻都等于15°。电动机1 以3rad/s的转速驱动机器人前进。如图11 所示,αi的值有微小波动,但基本保持在15°附近,而且αi之和始终满足式(18)。在重力作用下弹性支撑机构不等长,结构非完全对称,各滚轮移动速度不严格相等。因此αi自适应地微调角度,以保持各滚轮具有一致的前进速度。

图11 直管内螺旋轮倾角调制关系

由此可以看出,本文提出的机器人能够满足直管内的运动需求。

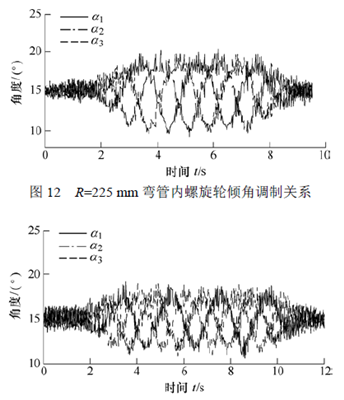

3.2 转向运动机理仿真验证

为了验证机器人在不同曲率半径的弯管道中运动的有效性,在仿真中选择了225 mm和300 mm两种曲率半径的弯管。初始角α0都是15°。图12 显示了曲率半径为225 mm时的运动结果。机器人在2s处开始进入弯管,αi在自适应联动机构的自动调节下开始随管道结构变化被动改变。在4 s时,机器人完全进入弯管,αi的曲线幅值达到最大±19°,并在4 s到6 s之间变化规律稳定。从第6 s开始,机器人开始驶出弯管,进入直管。αi逐渐回归到15°附近,以适应直管的管道结构。结果表明:基于自适应联动机构的机器人能够机械自适应地通过弯管道环境。

为进一步验证机器人对不同曲率半径弯管的适应能力,图13 给出了曲率半径为300 mm时的仿真结果。可以看出,αi的曲线与图中曲线变化规律基本一致。唯一不同的是αi的曲线幅值在最大处只有将近±17°。这是因为曲率半径增大,弯管结构变化相对较小,因此机器人各滚轮的速度分量vi相差较小,导致αi的调节幅度也比较小。

图13 R=300 mm 弯管内螺旋轮倾角调制关系

因此两个仿真结果表明机器人可以自适应地通过不同曲率半径的弯管。

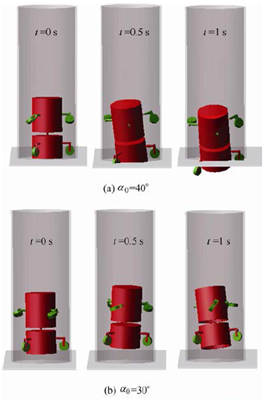

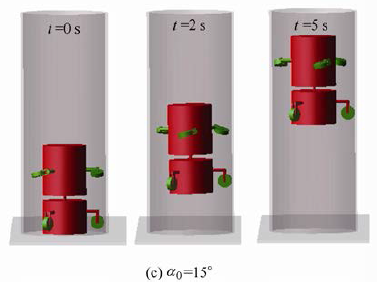

3.3 负载能力调节机理仿真验证

如图 14 所示,机器人在一个竖直放置的直管道中运动,并在机器人轴向上作用一个20 N的阻力。如图14a所示,首先让机器人以α0等于40°开始运动,可以发现机器人在阻力作用下无法前进。这说明机器人在α0等于40°的情况下无法提供足够大的负载能力以克服包含重力和摩擦阻力在内的环境阻力。图14b所示,通过控制电动机2 减小α0,可以发现当α0等于30°的时候机器人能够前进,但运动不够稳定,依然伴随打滑现象。如图14c所示,当α0等于15°时,机器人能够稳定的前进。仿真结果说明:通过改变α0的大小,能够有效地改变机器人的最大负载能力。

4.结论

(1) 本文提出了螺旋驱动式管内机器人在直管、多种曲率半径弯管和大范围环境阻力管道内的自适应运动机理,主要包括直行运动机理、转向运动机理和负载能力调节机理。基于自适应运动机理,本文提出了一种基于自适应联动机构的螺旋驱动式管内机器人。该机器人通过自适应联动机构能够以主动控制和被动自适应两种方式改变螺旋轮倾角,从而适应管道环境。

图14 机器人在相同负载外力以不同α0运动示意图

(2) 动力学仿真结果表明:基于自适应联动机构的机器人能够顺利通过直管道和不同曲率半径的弯管道;通过自适应联动机构的输入电动机调整螺旋轮倾角能够有效改变机器人的负载能力。wen 5

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息