旧机床液压系统节能改造研究

2023-7-25 来源: 湄洲湾职业技术学院 作者:赵庆新 陈建洪 陈菡菡

摘要:在制造产业升级过程中,出现大量的老旧机床,为避免浪费资源,急需改造升级。文章针对旧机床液压系统节能改造进行研究,分别应用变频调速技术以及液压系统热能回收技术对旧机床进行改造,经模型仿真能耗分析:其经济效益明显提高,节能环保效果显著。

关键词:变频调速;节能改造;能耗分析

当前,新一轮科技革命和产业变革,重塑国际产业分工格局,“中国制造 2025”国家战略布局实施,迫切需要我国由“制造业大国”向“制造业强国”转变,为实现中华民族伟大复兴的中国梦打下坚实基础。在制造业产业升级过程中,如何处理利用大量老旧机床的难题亟待解决。在我国发展和兴起机床再制造,不仅可以实现大量废弃机床再利用,大大节约了资源和能源,也减少了环境污染,还可以进行节能改造提高再制造机床的能效利用率;但以往的研究主要关注机械设计改造和数字化改造等,对机床液压系统再改造的研究甚少,控制液压系统温度对节约能源和提高加工精度具有现实意义。

1、原有液压系统存在问题

液压系统主要由润滑和冷却两个模块组成,机床的运动及动力不仅是靠液压系统的油液来传递的,而且只有在润滑和冷却运行顺畅下才能保机床正常工作。在机床运行过程中,由于工艺过程和负载是随时变化的,液压系统的压力和流量都会有明显波动,如在空载或空行程时所需流量是很小的,系统处于供大于求的状态,此时能耗的浪费是最大的。、

一台机床有许多零部件,很多是由液压系统驱动的,如润滑模块、冷却模块、液压能耗模块等。

机床在工作过程中工序和负载是随机变化的,其所消耗的能量也不是恒定不变的,在不同的工序中液压系统所需的流量及压力变化较大。于是,当机床功耗低时,液压系统所需实际流量较小的时候,泵的实际供应量将远远超出实际所需流量,这时候溢流阀将起作用,多余的液体将会经溢流阀回到油箱。据能量守恒定律,这种经溢流后的液压油浪费很多的电能。当机床处于供大于求状态的时间越长,系统所耗散的能量也就越多。根据流体力学原理可以得到,泵的转速不变时,泵的供油压力F和转速n的平方成正比,泵的输出流量Q与转速n成正比,所消耗的功率P等于流量Q与压力F的乘积,其关系为:

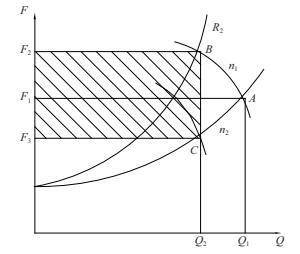

由式(3)可得,当转速n降低时,功率P将更加明显地降低。要使机床的液压系统节能环保,必须控制泵的流量Q。旧机床最常见的方法是调节阀门来控制流量,如图1所示。

图1 旧机床调节流量方法

图 1中所示旧机床流量调节回路主要是由节流阀、溢流阀和定量泵等组成,此回路的电动机以恒定速度运转,而系统流量是通过调节节流阀大小来实现的。此设计方案的电机未根据实际需要做调整,始终满负荷运行,能量消耗很大,且系统温度将会持续升高,为了提高企业效益及节能减排,此类机床必须进行节能改造再利用。

2、变频调速节能技术

变频调速是把工频电源(50 Hz或60 Hz)变换成各种频率的交流电源,以实现电机的变速运行的设备,其中控制电路完成对主电路的控制,整流电路将交流电变换成直流电,直流中间电路对整流电路的输出进行平滑滤波,逆变电路将直流电再变换成交流电 。在机床上采用这种变频调速技术的方法可以实现按需给流量,资源浪费可明显减少,经济效率显著提高。交流电动机的转速表达式为:

式中:n为异步电动机的转速;f为异步电动机的频率;s为电动机转差率;p为电动机极对数,由式(4)可以看出,转速 n与频率 f成正比,只要改变频率 f即可改变电动机的转速,当频率 f 在 0~50 Hz 的范围内变化时,电动机转速调节范围非常宽。变频器就是通过改变电动机电源频率实现速度调节的,是一种理想的高效率、高性能的调速手段。

经过变频调速改造后的系统,通过变频改变电机的转速 n 来改变泵的流量及压力,以达到实际需要的适合流量,从而达到减少能耗目的。如图 2所示为改造后的变频调速结构图。

图2 改造后流量调节示意图

此设计是在旧的液压系统上,增加了调速控制单元,变频控制装置获取机床工况负载信号以及节流阀、溢流阀压力信号后,改变频率 f来调节电机转速n,从而给出系统实际所需流量。采用此种设计与旧机床流量调节方法相比,其经济效益和节能减排效果明显提高,如图3 所示 。

图3 改造前后能耗比较图

旧机床流量调节方法:当系统阀门全开时,电机转速 n1 恒定不变,通过调节阀门将流量从 Q1调整为 Q2,相应系统压力由 F1增大到 F2。由式(3)可知,功率 P 没有降低,但系统压力 F 却增大较多,摩擦发热导致系统温度明显升高。改造后增加变频控制装置通过变频调速来实现流量调节,此时系统负载特性曲线仍为 R1,而通过变频调速改变电机转速,电机转速从n1下降到n2,稳定工况点为两者交点C处。此时流量为Q2,压力为F3,功率P降低了,图3中剖面线部分即为改造后相对应改造前的P减小值,可见改造后的系统,节能效果显著。

3、液压系统热能回收技术

现存的很多大机床的制造年代久远,由于当初技术薄弱、经济落后,只求能用够用即可,因此其体积庞大且制造粗糙。因液压系统设计不合理,机床工作时油液吸收了多余的热能而导致温度升高,此时若无适当的冷却方式,油液自身因长期高温影响品质,高温高热会使机床重要零部件产生形变,甚至影响机床加工精度;当冬季气温较低,机床需要提前较长时间热机,极端情况下油液需要加热后机床才能正常使用。对于油温的控制,针对低温旧机床是安装加热管,此方式简单易行但缺陷明显,出现油温分布不均匀,以及局部过热影响油液品质。当油液出现高温时,旧机床采用排热风扇给予降温,工作环境温度升高。

鉴于原有油温分布不均和工作环境温度高的情况,对旧系统进行节能改造,改进之后油温控制系统更节能环保,其原理如图4所示。

图4 节能型油温控制系统

为了解决旧系统加热管局部过热问题,运用了带有薄壁螺旋形的热交换器,增加接触面积,并把热量储存起来。换向阀 4、13、14与控制中心配合,实现冷却模式和预热模式的智能切换。当系统温度过高时,温度数显反馈到控制中心,系统进入冷却模式,油液从热交换器左边入口进入,热交换结束后从右边出口排出,热量储存在蓄热装置中,冷却后油液再回到油箱。当系统温度较低时,切换到预热模式,此时换向阀 4、13、14做出移位工作,低温油液先进入蓄热装置,温度升高后进入热交换器预热,热传递后的油液经换向阀14回到油箱。

4、改造前后机床能耗仿真分析

机床在加工的过程中,机床的主传动模块、进给模块、冷却润滑模块、液压模块、其余能耗模块等 5 大能耗模块的状态是不断变化的过程,而且不同的工序影响和控制着机床状态。Simulink 是美国 Mathworks 公司推出 MATLAB 中的一种可视化仿真工具,利用Simulink/Stateflow可以建立改造前后机床能耗仿真模型。在 Stateflow 中,对于机床的每一个工况状态,机床的主传动模块、进给模块、冷却润滑模块、液压模块、其余能耗模块等都会处在不同的状态,在不同的工序时,各个模块所消耗的能耗也是不同的。

利用逻辑仿真模型可以进行仿真能耗计算,呈现出机床改造前后各能耗模块的能耗状况。为了便于验证能耗逻辑模型的可执行性,以一大重型镗铣床为实验对象进行节能改造,此机床不仅液压系统进行了变频调速改造、能耗回收改造,还进行了主传动模块和进给模块零部件轻量化改造,利用改造前后的机床对同一个工件进行加工,而且要求加工环境、工件材料以及工艺过程都是相同的,本实验加工零件共 12道工序。分别监测不同工序的能耗和时长,然后输入到能耗仿真模型中,待模型运行结束后,就将得到改造前后机床各能耗模块的能耗情况如表1所示。

表1 改造前、后机床各模块能耗情况表

由表 1 中改造前后的数据情况来看,本实验机床经过节能改造后,各个模块的能耗均比改造前明显减少,仅有其他这项模块比改造之前的能耗增加较多。出现这种的情况主要原因是经过改造之后,其他模块里面增加了排屑系统及自动换刀系统,造成了其能耗不降反升。

5、结论

本文以一大重型镗铣床为实验对象,对其液压系统进行变频调速以及热能回收节能改造,并利用Simulink/Stateflow进行仿真模型能耗分析,可知改造后机床各个模块的能耗比改造前消耗的能量减少明显,液压模块节能达到 32.859%,经济效益明显提高,节能环保效果显著。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息