带工具的超声打孔换能器设计与分析

2020-2-12 来源: 武汉理工大学 机电工程学院 作者:吴超群,刘晨阳,罗豪,郜广磊

摘 要:根据一维传输线理论设计了超声打孔换能器,采用 Abaqus 有限元分析软件对换能器进行模态和谐响应仿真分析,研究工具在不同直径、长度以及不同安装位置对换能器的谐振频率、节点位置的影响。仿真结果表明: 工具直径和长度对换能器谐振频率的影响呈线性变化,随着工具尺寸增大换能器谐振频率降低,而刀具安装位置对位移节点位置的影响很小。

关键词:换能器; 旋转超声加工; 有限元分析; 刀具

0、 引言

旋转超声加工装置包括超声电源、超声换能器、变幅杆和工具,超声换能器和变幅杆是超声振子的核心组成部分,因此国内外科研人员针对超声换能器和变幅杆的设计进行了大量研究。换能器将超声电源输出的高频电信号( 一般为 15 k Hz 以上) 转化为机械振动,变幅杆将振动振幅放大并传递到刀具末端,从而实现超声加工。传统超声换能器主要由前后金属盖板、压电陶瓷片以及铜电极等通过预应力螺栓连接起来,整个振子的厚度等于超声基波的半波长。改变压电陶瓷材料的厚度和前后盖板的几何尺寸和形状,可以对换能器进行优化设计,获得不同的工作频率和振动幅值。

变幅杆与换能器之间大多通过双头螺柱连接,但这种连接方式对连接表面质量要求高,连接效果也难以保证。一般情况下,加工刀具的尺寸和质量相较于变幅杆要小得多,在设计变幅杆时可以忽略其影响[。因此本文根据传统一维传输线理论设计了超声换能器和变幅杆尺寸,采用前盖板和变幅杆一体式设计,换能器和变幅杆各占基波长的 1/4,整个超声加工系统为总波的半波长,可以减少加工量,提升换能器性能。

1、 超声振子结构设计

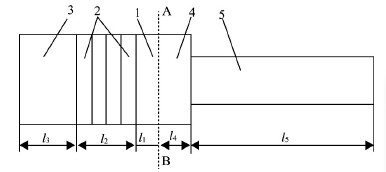

图 1 为 1/4 波长换能器和变幅杆模型,1 为前盖板,2为压电陶瓷堆,3 为后盖板,4、5 为阶梯型变幅杆。由于超声加工属于轻负载场合,在设计夹心式超声振子时,可以忽略负载对共振频率的影响,按照空载进行计算。当系统共振时,存在某处振动位移为零的节点。该节点所在平面称为波节面,将波节面 AB 设计在换能器前盖板上,截面将超声换能器分为两部分,根据一维传输线理论可以分别求得这两部分的频率方程:

图 1 夹心式复合换能器模型

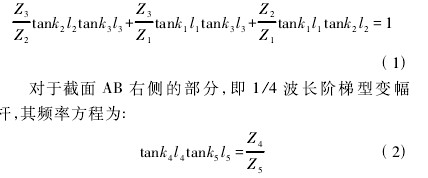

对于截面 AB 左侧部分,即 1/4 波长夹心式换能器,其频率方程为:

式中,Z 为各段波阻抗,k 为波数,ω 为角频率,c 为纵波在细长杆中的传播速度,ρ 和 S 分别为换能器各段密度和横截面积。

通过频率方程可以发现,换能器的结构与谐振频率联系紧密,并且影响换能器谐振频率的因素较多,因此采用共振设计法单独设计超声换能器、变幅杆,使其各自的工作频率等于系统的整体设计频率,然后采用有限元方法对整体设计进行优化。

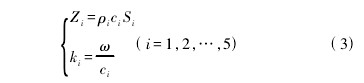

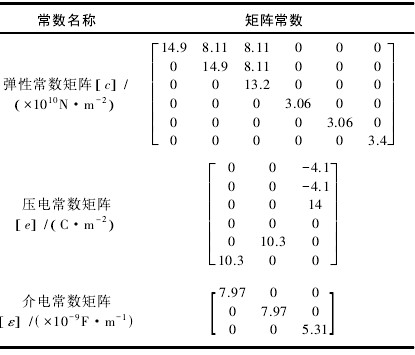

换能器前后盖板通常采用钢、硬铝以及钛合金等金属材料,TC4 钛合金具有优越的综合力学性能,材料疲劳强度高,机械损耗小,因此选用 TC4 型钛合金作为换能器前盖板材料。后盖板材料选用 45 钢,保证换能器产生的能量大部分从它的前表面辐射出去。超声加工属于轻负载大功率超声应用,要求压电陶瓷介电损耗小、耦合系数高、工作稳定性好,PZT-8 是较为理想的材料。前、后盖板和压电陶瓷的部分材料性能参数如表 1 所示,压电陶瓷的常系数矩阵见表 2。

表 1 换能器前后盖板、压电陶瓷的材料特性

表 2 PZT-8 压电陶瓷的常系数矩阵

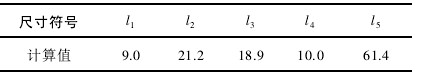

文中设计的换能器的谐振频率为 20 kHz,压电陶瓷主要尺寸为 30×10× 5 mm,取 4 片,采用 0. 3 mm厚的铍青铜做电极片。换能器大端直径与压电陶瓷直径相同 D = 30 mm,小端直径 d = 16 mm。确定方程中的待定系数,带入频率方程,可以求出超声振子共振时的谐振长度。为防止 1 /4 波长阶梯型变幅杆在截面突变出产生较大应力集中,采用半径为 10 mm 的圆弧过渡。在位移节点位置设置宽为 4 mm 的法兰,法兰外沿设置为锥面,用来固定换能器,最终求得图 1 所示换能器各段尺寸见表 3。

表 3 换能器的尺寸参数 mm

2 、换能器有限元分析

2.1 模态分析

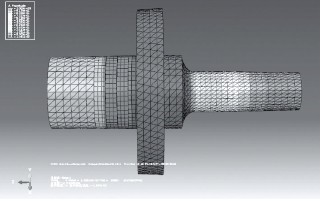

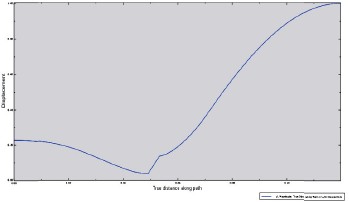

根据以上计算出的换能器各个组成部分的尺寸,通过Solidworks 2014 对各部分建立三维模型。模型中忽略薄铜片电极和螺纹的影响,并对夹头部分进行简化,导入到Abaqus 中,前后盖板采用 C3D10 的四面体网格,压电陶瓷采用 C3D8E 压电六面体网格,模型共划分 10 450 个单元。按照表 1、表 2 中的材料属性赋给模型,选用 Block Lanczos法对自由状态下的换能器进行模态分析,并提取换能器模型振型为纵振时的谐振频率,得到的纵振模态云图如图 2所示。根据位移云图,在模型轴线上设置一条路径,可以导出该路径下单元节点的相对位移大小,如图 3 所示,通过相对振幅曲线可以找出换能器的位移节点位置。

图 2 纵振模态

图 3 换能器轴向各点相对振幅分布

从图 2、图 3 中可以可以看到,换能器纵振谐振频率为 19 867 Hz,与设计理论值相差 1.5%。距换能器左侧面49 mm 处为相对幅值最小点,即纵振谐振状态下的位移节点位置,与设计计算值 49.2 mm 也非常接近,表明换能器结构基本满足设计参数要求。

2.2 压电谐响应分析

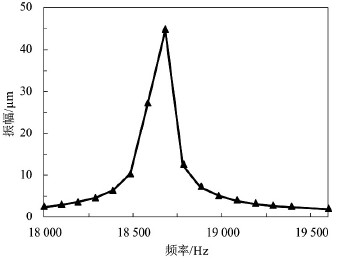

在前处理中为压电陶瓷两极加载瞬时电压激励,每片压电陶瓷激励电压幅值为 100 V。采用直接法在 18 k Hz~k1 k Hz 范围内取 30 个点对整个模型进行积分运算,求解换能器稳态动力学响应。直接法不需要提取系统的特征模态,结果更为精确。图 4 为换能器频率响应曲线,从图中可以看到,在频率为 18 761 Hz 时换能器末端输出振幅达到了 43 μm,满足超声加工的需要。

图 4 换能器频响曲线

2.3 刀具对换能器谐振动特性影响分析

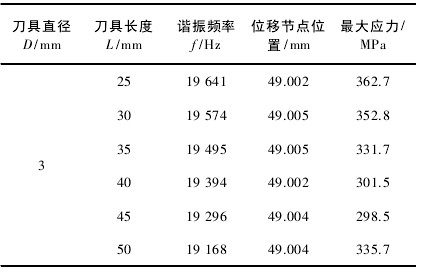

旋转超声加工用的工具为电镀或烧结金刚石工具,其结构尺寸、质量大小对超声振动共振频率和工作性能有较大的影响。设计中在变幅杆末端采用 ER 夹头夹紧工具,可以实现快速更换刀具,满足不同的加工需要,具有更广的适应性,但也会导致谐振频率、位移节点位置变化以及其他方面的影响。因此有必要对安装不同尺寸刀具以及不同刀具安装位置的换能器进行分析。表 4 是安装不同尺寸刀具时换能器在 20 k Hz 附近的纵振模态下,频率、位移节点位置和应力的变化情况,表中刀具夹持长度均为15 mm。

从表 4 可以看出,在刀具长度相同的情况下,随着刀具直径的增加,换能器谐振频率有较大下降,最大应力值有小幅降低; 在刀具直径相同时,随着刀具长度变长,换能器谐振频率和最大应力值逐渐降低,刀具直径越大,下降的幅度也越剧烈。不同尺寸刀具下,换能器的位移节点位

置基本没有变化,与不安装刀具的换能器位移节点位置相同,但在刀具直径为 7 mm,长度在 40 mm 以上时,位移节点位置从 49 mm 处跳跃到 53 mm 处,已经不能满足换能器的安装固定要求。

表 4 不同尺寸刀具下换能器的振动特性

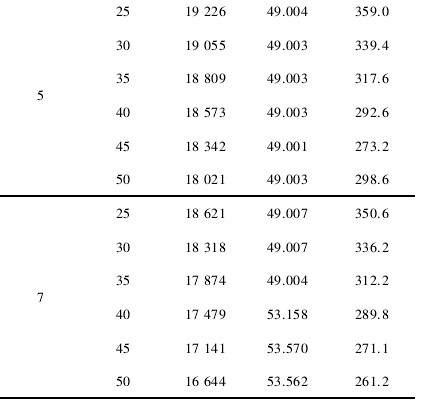

表 5 为刀具夹持长度不同时,换能器在20 k Hz附近的振模态下,频率、位移节点位置和应力的变化情况,其中刀具长度均为 40 mm。

从表 5 可以看出,在相同刀具直径下,随着刀具夹持长度增加,即刀具悬伸长度减小时,换能器谐振频率逐渐增大,最大应力值则先减小后增大,这是由于应力集中点从变幅杆处转移到了刀杆根部,而位移节点位置均没有变化,这表明可以通过调整刀具的安装位置来适当改变换能器的谐振频率。

表 5 不同刀具安装位置对振动特性的影响

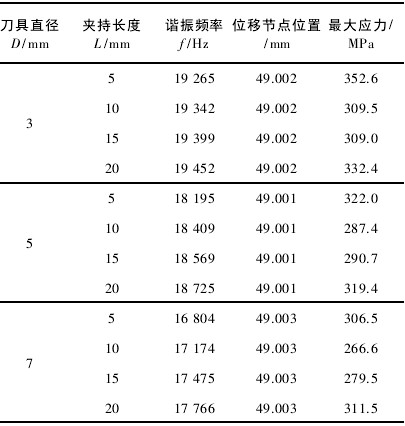

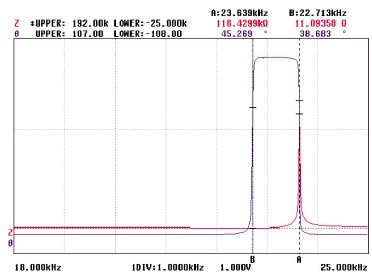

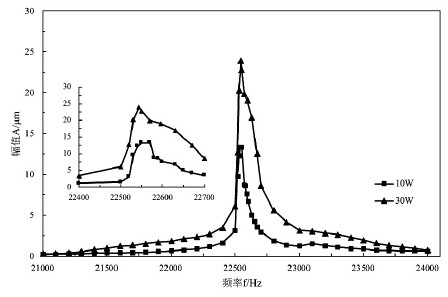

3 、振动性能测试

按照设计尺寸加工组装好的超声换能器如图 5 所示,换能器的振动性能还需要实际的检测。采用 HIOKIIM3570 型阻抗分析仪对换能器进行测试,测得换能器阻抗频率曲线如图 6 所示,在频率为 22.713 k Hz 时换能器的阻抗值最小为 11 Ω,即为换能器的串联谐振频率。通过多普勒激光测振仪测量换能器在功率分别为 10 W 和30 W时的振幅频率曲线如图 7 所示。当超声功率为 30 W时,换能器最大振幅为 23.89 μm,谐振频率为 22.543 k Hz,与设计频率差异较小,振子带宽适中,表明换能器整体性能良好。

图 5 换能器实物图

图 6 换能器阻抗相位角曲线

4 、结语

设计了超声打孔换能器,通过有限元仿真分析了换能器的谐振频率及位移节点位置,与设计值相差较小,表明了理论设计的可行性。通过仿真分析发现,随着刀具直径增大、长度变长,换能器的谐振频率逐渐减小,而位移节点位置在刀具尺寸>7×40 mm 时发生了突变。刀具的安装位置也会影响换能器谐振频率,刀具夹持长度越短,换能器的谐振频率越小,但对位移节点位置影响可以忽略。

图 7 振幅频率曲线

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息