剐齿加工技术与刀具设计

2019-5-5 来源:湖南中大创远数控装备有限公司, 作者:李锡晗

摘要:面对国内汽车市场的快速发展,以及机械行业对齿轮加工制造技术提升的需求,原有的齿轮加工技术已不能满足当前的要求,文中介绍了一种新的圆柱齿轮加工工艺方法———剐齿加工,分析介绍了剐齿加工中存在的问题,提出了刮齿加工中存在问题的解决方案,以及在这种方案下的刀具参数的修正方法,经过实际验证,在加工效率、产品精度、节能与环保等方面取得了良好的效果,尤其在内齿的加工上,展现出了更大的优势,并提供了加工实例以供参考。

关键词:圆柱齿轮;剐齿;刀具;刀具前角

随着我国制造技术需求的快速提升, 制造业各项技术均得到了迅猛的发展,齿轮加工制造技术向着高精度、高效率、高可靠性、低能耗、绿色环保的方向快速发展,同时,由于国内工程机械、交通运输业的快速发展,数控技术广泛应用于齿轮制造,极大推动了齿轮技术的进步。随着国内汽车业的发展,我国已在短短几年成为全球第一生产大国,飞速发展的汽车业带动了相关产业的提升,而圆柱齿轮加工一直被滚齿、插齿、铣齿、滚轧、剃齿、磨齿等传统的加工方法所主导,陈旧的加工方式已不能满足发展的需要, 广泛应用的乘用车 AT 变速器行星轮减速机构的齿圈和行星轮, 由于加工技术上的不足而难于保证产品技术目标的达成,巨大的市场需求却全面依靠进口。 德国 WERA 公司推出的 SCUDDING 技术成功在该行业展示出强大的技术优势,而正因其技术具有非常显著的优势, 其对该项技术包括加工工艺、装备、刀具等进行了全面的技术封锁,近年来国际上的齿轮加工装备制造商 (如美国格里森) 也加入该技术研究开发的行列,为此,我们对该种加工技术进行了深入的研究与试验、验证,并取得了较为理想的效果。

1、 全新的圆柱齿轮加工原理

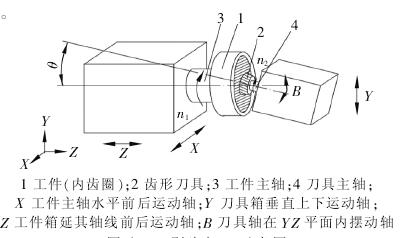

该种加工方法命名为“剐齿加工方式”。 剐齿加工仍基于齿轮加工技术中成熟的展成加工技术理论基础, 即采用齿形刀具,在刀具与产品之间模拟一对齿轮啮合运动过程,同时,增加刀具相对于产品的连续的轴向相对运动和断续的径向相对运动,以实现刀具的进给运动,来实现齿轮产品的加工。 其加工装备如图 1所示。

图 1 剐齿加工示意图

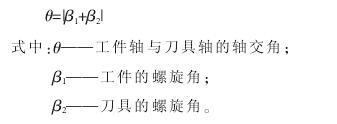

工件与刀具同时旋转,工件随其主轴的转速 n1, 角速度 ω1运转,刀具随其主轴的转速 n2,角速度 ω2运转,刀具与被加工产品形成一对相互啮合的齿轮。同时,为在这一状态下实现啮合点的齿向方向的位移,保证产品剐削加工的顺畅,使工件主轴的轴线与刀具主轴的轴线相对倾斜,即模拟交错轴齿轮啮合状态(图2), 形成的轴交角设为 θ, 一般情况下根据产被加工产品的材质、规格、刀具材料、工艺等条件选择轴交角,推荐轴交角的范围为 5°~35°,确定 θ 后,即可确定刀具的螺旋角:

图 2 交错轴剐齿加工示意图

根据刀具加工点的切削线速度来确定刀具轴的转速, 而后可由工件与刀具的齿数计算得出符合齿轮啮合传动的工件轴转速;在这 2 个转速确定后,需对工件轴的转速进行修正,该修正量是由于 Z轴的轴向进给和被加工齿轮的螺旋角 β1而附加到模拟啮合传动中的,即用 Z 轴轴向进给速度和产品螺旋角 β1等参数进行计算修正, 以保持在加工过程中的每一时刻刀具与产品之间正确的啮合关系。

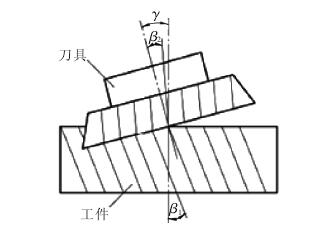

加工过程中齿深的进给运动, 由刀具与产品之间的径向进给实现,径向进给采用阶段进给方式,由 X 轴分几次完成齿全高的切削加工; 对于如汽车同步器中的锥形齿盘等特殊的锥形内、外齿要求,可以采取径向连续式联动进给来实现。刀具的刃形设计成与工件齿形共轭的形状。加工时,刀具的刀齿从非啮合状态逐步进入啮合状态, 切削过程从即将进入啮合状态的刀齿的齿根部的啮合起始点开始, 延刀齿的齿廓渐渐向齿顶方向移动, 再由齿顶推进到另一个齿廓面并逐步接近脱离啮合的终止点;配合交错轴传动中的啮合点的轴向位移、Z 轴的轴向进给即可完成指定齿深下齿槽的切削加工;而后由间断的 X 轴径向进给运动, 改变指定齿深重复 Z 轴的轴向进给加工,直到完成全齿深的齿槽加工,即完成了产品的加工。 切削过程的状态如图 3 所示。

图 3 剐削过程示意图

2 、剐齿加工的主要问题

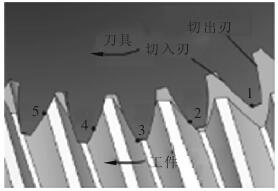

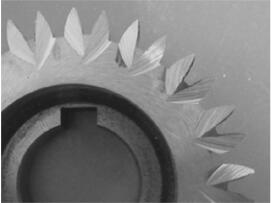

(1)按常规齿轮刀具的设计方式设计出来的刀具 ,在采用剐齿加工工艺方法时,在可选范围内不论怎么改变轴交角,加工过程振动、噪声均较大,齿面效果不好,齿面有明显的挤压印痕,以及由工件轴与刀具轴同步波动而产生的齿向波动误差, 加工出的产品如图 4 所示,产品齿面有由于挤压而产生的凹凸现象,明显不可接受。

图 4 加工完成后的产品图

(2)加工后的刀具的齿顶及侧刃有烧损(图 5)。 剐削加工过程刀具在轴向进给方向的切入,在齿顶其前角为 γ,而在切入和切出的齿廓部分均小于 γ,越接近齿根其值越,若优化切削状态,提升加工质量则需在刀具上进行改进设计。

图 5 切削加工后刀具正面图

3 、单侧刃剐齿刀的设计

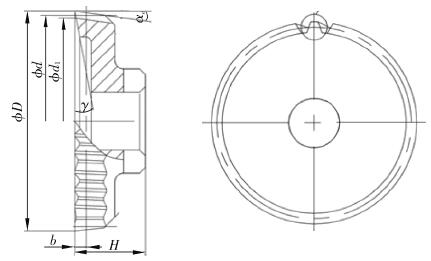

运用新的加工工艺方法,其加工方法的变更,就必须配以加工工艺相关方面的变更。为解决剐齿加工中出现的问题,我们开发设计了专有的剐齿刀具,以保证加工状态的正常。如图 6 剐齿刀外形结构图, 单侧刃剐齿刀具设计成与产品具有共轭齿形的刀齿盘,刀具的法向模数与工件的法向模数相同,这些方面均与前述的剐齿加工方式保持一致, 特别的就是在刀齿的前刀面进行了专有的改进,设计了剐齿刀的刀齿侧刃前角。

图6 剐齿刀外形结构图

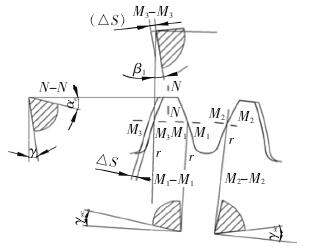

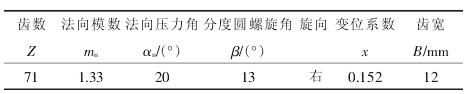

(1)如图 7所示,单侧刃剐齿刀的每个刀齿均有与产品要求相适用的参数,如模数、压力角、螺旋角等,同时,每个刀齿均有齿顶前角 γ,齿顶后角 αe,侧刃后角 αc,分度圆螺旋角 β 等 ,单侧刃剐齿刀的每个刀齿上有专门设计制造的侧刃前角 γsc,其的大小范围在 1°~15°;

图 7 单侧刃剐齿刀主要切削角

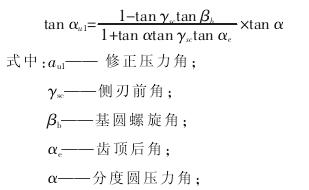

(2)由于该侧刃前角的出现 ,增大切削前角 ,大幅优化了加工状态,但由于 γsc的出现,也会影响切削产品的压力角,因此,要对刀具的齿形压力角进行修正, 修正齿形角是为了在保证剐齿刀各切削角度的同时, 确保加工出的产品齿形面具有与产品要求一致的齿形角而进行的修正, 具体修正值可由下式计算得出:

(3)由于顶刃前角的存在也同样会影响齿形角 ,其修正值可按下式计算得出;

当同时存在顶刃前角和侧刃前角的情况下, 修正齿形角 αu为由于顶刃前角和侧刃前角引起的修正量的代数和。

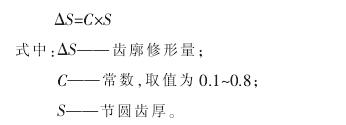

(4)由于在剐齿加工过程中,刀具每一齿牙的左右面均参与加工,确定侧刃前角 γsc后,由于切削前角的出现虽然可以在切入侧保证理想的加工前角, 但在刀具齿牙的切出侧则出现了更大的切削负前角,会严重影响加工状态,而产生挤压和振刀。 为此,在单侧刃剐齿刀每个刀齿的 γsc的倾斜方向上,在相邻的刀齿上是相对分布,并在加工的负前角一侧的齿廓上进行修整,设该修整量的大小为 ΔS,刀齿渐开线上任一点 y 的修整量 ΔSy是在过 y 点的圆上的切线方向测量,ΔS 的修整面与 γsc对应分布,刀齿分度圆上的齿厚为 S:

由于单侧刃刀具的设计, 使得产品的加工每一个齿的两个面是由刀具的不同刀齿的两个齿廓刃加工出来的, 单侧刃剐刀的设计要求,奇数齿的产品用偶数齿的刀具加工,偶数齿的产品用奇数齿的刀具加工。如果是奇数齿刀具,则其中一个刀齿上取削与之相对应的 γsc。

4 、剐齿加工试验

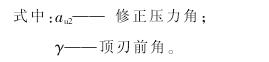

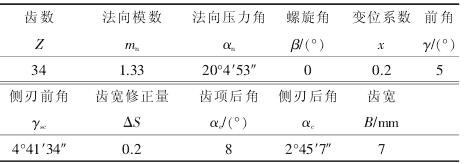

(1) 选择一内斜齿轮加工为具体实例, 工件参数如表 1 所示。

表 1 试加工产品参数

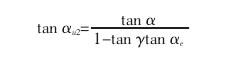

(2) 根据产品参数和结构进行刀具参数的计算与选择 (图8),目标产品为内斜齿 ,根据单面剐齿刀设计原则及插齿刀设计的相关原则,选用 34 齿的刀具。

图 8 单侧刃剐齿刀

目标产品的齿向螺旋角为 13°,并且有大于 5.2 mm 的退刀空间,在满足产品加工的前提下方便制造,刀具的螺旋角选为 0°。变位系数选为 0.2,试制产品加工刀具参数如表 2 所示。

表 2 试制产品刀具参数表

根据侧刃前角计算方法,计算得出刀具刀齿侧刃前角为 4°41′34″。 修正后的齿形角为 20°4′53″。 确定齿宽修正量为 0.20mm。 根据加工参数 , 确定加工过程第二行程起最大径向进刀量 0.5 mm。 刀具精度等级:AA 级。

(3) 机床调整参数 : 轴交角为 13° ; 切削行程 (Z 轴轴向进给总行程)为 13.6 mm;工件轴转速为 1 915.419 8 rpm;刀具轴(跟随轴)转速为 4 000 rpm;工件轴角度附加为 3°34′51″;Z 轴轴向进给速度为 100 mm/min; 精切工件轴转速为 3 016.846 6 rpm;精切 刀 具 轴 转 速 为 6 300 rpm; 精 切 轴 向 进 给 速 度 为 75 mm/min;实际切削时间为 43.52 s。

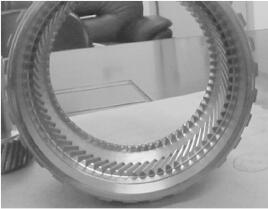

产品试加工结果如图 9 所示, 加工的内齿轮精度达到 5 级精度,齿面效果良好,刀具加工寿命长,加工效率是目前数控插齿机的 11 倍。

图 9 加工后的产品图

5 、结论

在剐齿加工过程中,由于加工参数和刀具角度的设计,很容易在产品与刀具产生严重的挤压现象;运用单侧刃剐齿刀具,可以改良剐齿加工的切削状态, 具有适合于剐齿切削状态的前角γ 和侧刃前角 γsc,大幅减小了剐齿加工中的挤压成份 ,降低了对刀具材料和机床刚性的要求,提升切削精度与效率,同时简化了刀具的加工制造,提升了剐齿刀具寿命的同时,为剐齿刀具的刃磨提供了非常方便简捷的方式。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息