基于骨架模型的参数化设计方法

2017-5-18 来源:齐二机床(集团)有限责任公司设计院 作者:刘洪成1,黄颖

摘要:根据Inventor三维设计软件的设计功能特征,结合压力机产品的机构特点,进行参数化设计。建立参数化的骨架模型,通过尺寸约束或程序约束的控制,进行工程图纸的生成,指导生产,提高设计效率。

关键词:参数化设计;骨架模型;Inventor;压力机

参数化设计能够使设计人员在设计初期无需考虑具体细节而快速草拟零件形状和轮廓草图,并可以通过局部修改和变动某些约束参数进行类似产品的设计。Inventor软件提供了很多参数化方法,包括尺寸关联、特征关联、约束关联、参数传递、零件衍生、iPart系列零件、iFeature系列特征等。本文在分析Inventor参数化方法基础上。针对机床设计特点,总结出基于骨架模型的参数化设计方法,并进行实例分析。

1.开展原因

开展骨架模型参数化设计,基于以下的原因和考虑:①设计过程中常常需要反复更改,一处更改涉及的问题往往是多方面的,更改过程难免有疏漏,更改有时比初始设计更繁琐,更占用时间;②机床设计总体是参照设计,设计过程充分利用已有成熟的结构,以减少重复劳动,缩短设计时间;③现代设计方法如优化设计、有限元分析计算等的应用越来越普及,而三维图形尤其是参数化模型是实现这些设计方法的重要保证。

2.方法流程

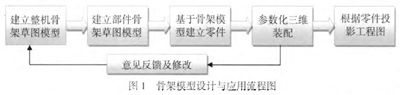

本方法是模仿实际产品的开发过程,即先设计产品的原理和结构,然后再进一步设计其中的零件,属于自上而下的设计方法范畴。利用骨架模型的参数传递控制零部件的生成。所谓的骨架模型(即草图模型)相当于平面图各个投影及剖面的空间组合。不同于平面图的是,它以轮廓为主,表达主要结构,为生成实体服务。

骨架模型是根据组件内的上下关系创建的特殊零件模型,它作为一个元件放置在装配体中,用来控制装配结构和尺寸,其他零件参照骨架模型并以骨架模型作为设计规范。骨架模型也可以通过声明与布局建立关联,可实现布局控制骨架、骨架控制装配和零件的自顶向下设计的数据传递关系。此设计流程参照通常设计流程,只是在开始的设计中,先建立主参数的骨架草图,之后各个部件/零件设计人员逐级完善,具体流程如图1所示。

3.应用

为更好地理解此设计方法,选用压力机上横梁中间罩子作为建模零件,如图2所示。因为中间罩子主体由结构件型材焊接完成。在不同的产品设计中,

其外形尺寸及开口尺寸根据机床的结构特点而变,但总体结构基本不变,其骨架模型可通过图形驱动(或尺寸驱动)方式在设计过程中进行参数修改,实现新产品图纸的绘制。建模使用结构件生成器生成型材框架。摸索实现了三维结构件骨架、自建轮廓随动结构件、边角修理、模型的建立、零件工程图设计等操作。

3.1骨架模型的建立

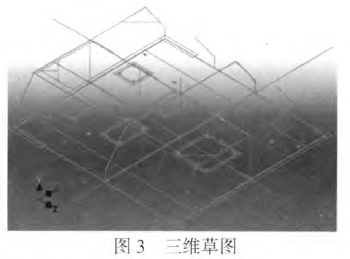

结构件框架通常为三维构造,最好使用三维草图构件骨架。首先依据已生产出的产品,进行草图绘制,施加约束,并进行赋值,建立两个主体二维草图,在二维草图基础上,建立三维草图(为更清晰地表现骨架线条,将尺寸和位置约束进行隐藏),如图3所示。

3.2自建轮廓随动结构件

如果所需要的零件为资源库中的标准型材,需要插入建立的三维草图,在结构需要的位置点击“插入结构件”按钮安装各种型材。

如果需要的零件在资源库标准型材中没有,则需要通过iPart生成零件,并衍生出自建轮廓随动结构件。建立零件,使草图方向与结构件框架要求方向一致,建立草图;投影坐标原点;建立封闭轮廓拉伸实体;运行结构件形状编写;填写相应要求,“确认基点”选项,选择“几何图元”,选择草图中投影的坐标原点,发布零件型材。此自建结构件可以实现结构件编辑器中所有操作。

3.3边角修理

对结构件型材末端可以采用软件命令进行处理。也可以在衍生的草图中建立相应轮廓及修改衍生草图已有轮廓,实现修剪,保证模型的柔性。

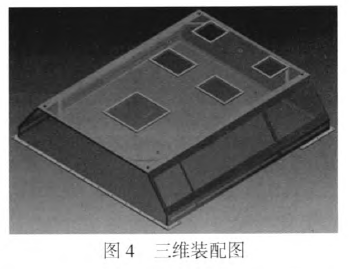

3.4三维实体模型的建立

结构件生成器设计出来的三维实体与其他由骨架草图衍生出来的三维零件相结合,就形成了整个设计部件的三维图,如图4所示。

3.5零件工程图设计

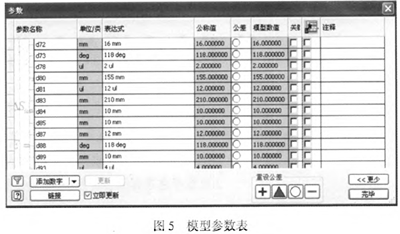

将三维装配图和各个零件图分别投影到二维工程图中,进行尺寸标注、明细表格的编制等,就能形成指导生产的工程图。至此,参数化骨架模型建立完成。经过验证,与传统设计方法图纸相比无差错。如图5所示,在结构相同的情况下,当赋予不同的参数时,可驱动原有几何模型生成新的几何图形,而且二维视图自动更新,完成高效建模与模型修改,加速了设计的自动化。

4.结论

通过对上述部件的骨架参数化建模,实现了设计的自动化,提高了设计效率。今后需要对结构复杂部件的设计进一步研究,推动参数化设计方法在企业的推广。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息