可再生能源正在全面挑战传统能源的产出方式,比如2016 年光伏上网价格和风电电价均已出台下调方案。虽然趋势如此,但国家能源局近年来的统计数据表明,发电量的七成仍源自火电发电,包括水、风、核电、太阳能等新能源并未对传统能源形成强势冲击。可是,目前国内电力市场已日趋饱和,在国家扶持新能源的政策下,火力发电等传统发电形式“上大压小”,采用大功率设备已成为电力行业的共识。

“大”带来的挑战

作为我国制造大型电力设备的主力厂商,上海电气电站设备有限公司发电机厂(SEPC)隶属于上海电气集团股份有限公司电站集团,是与德国西门子公司合资的企业,主要从事火电、核电、燃机领域的大型发电机成套产品的研发和制造。

从2004 年开始,上海发电机厂火力发电机组的生产、销售、以及订单数量连续保持世界第一。近几年公司1000MW 等级水氢冷机组每年的订单量基本稳定在9000MW~13000MW 范围内,国内市场占有率约80%,600MW 等级水氢冷机组年订单量本稳定在6000MW~9000MW,国内市场占有率约60%,产品远销多个国家。

我国现有的300MW、600MW、1000MW 水氢冷汽轮发电机效率、年运行小时等参数均已达到国际先进水平,近年国家规定国内能生产的亚临界600MW 及以下容量机组一般不再进口,这加快了对我国电站建设制造业的发展。电站制造业是国家重要的基础工业之一,法国、德国、日本、俄罗斯、美国的大型核电站、火电站的绝大部分机组都是本国制造的。

随着“上大压小”政策的实施,SEPC 目前已经形成完善的空冷50MW~200MW 等级、双水内水冷60MW~340MW 等级、水氢冷200~1000MW 等级等系列产品,在超超临界1000MW 级火电、核电及燃气轮发电机等重大项目上实现了历史性突破,目前正在研发国际上最大容量的1800MW 级核电发电机、1200MW 级火电发电机等产品,以形成新的发电机核心技术,不断提高企业核心竞争力。走进SEPC 的厂房,可看到:主厂房长312 米,宽36 米,高34 米,吊重能力可达500 吨,具备了可加工目前世界上最大容量——1800MW 四极核电发电机和年产量3000 万千瓦的生产能力。

随着等级的提升,发电设备尺寸也随之加大,动辄上百吨、几十米的大型设备给加工带来的不仅仅是不便,加工难度也随之提升。

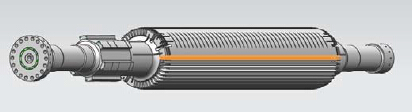

由于发电设备产品的特性,对设备的可靠性有着严格的要求。比如转子是大型电力设备―发电机中的核心部件,其加工质量的好坏影响了发电机的运行质量。且转子胚件尺寸大,成本不菲,供应有限,虽加工要求高,但也必须加工零失误率。

此外发电设备中其他一些典型关键零部件如转子轮槽以及转子嵌线鸠尾槽等的切削加工,由于被加工材料属于耐热高强度合金钢、不锈钢等难加工材料,切削量大、切削负荷重,对数控刀具的切削性能,诸如高温红硬性、弯曲剪切强度、抗磨损性、抗粘接性、摩擦系数等有很高的要求。

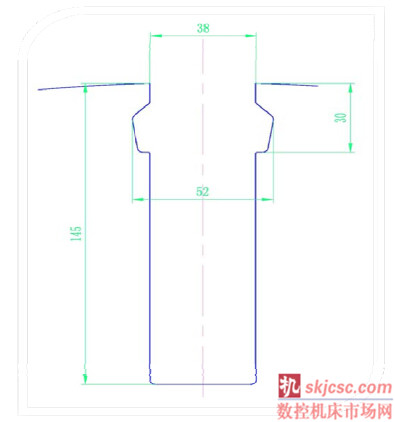

对1000MW 及以上的二级发电机转子来说,其本体嵌线槽由于槽深深度大(100mm 以上),槽壁薄(15mm 左右)如图2 所示,刚性差,易引起加工变形,加工困难。

但难点正是关键点。控制和减少二极转子嵌线槽的切削变形,是提高转子运转精度、保证发电机运行品质的关键。一般来说嵌线槽在加工中发生变形,嵌线槽槽口变形量可达到 0.5mm。要减小变形,必须选择合适的切削力并减小降低残余应力。这不仅对工艺工程师和操作人员提出了高要求,其高精度复杂型面的切削对数控刀具本身的精度也提出了更高的要求。

难点重重

机加工是发电机组生产的重要环节,发电机转子、定子、机座等部件切削量很大,对机床和刀具要求都很高。汽轮发电机转轴嵌线槽是采用专用可转位转子槽盘铣刀,在数控转子槽铣床上加工而成。由于转轴材质为高强度合金钢,切削槽深、铣刀直径大、切削速快,对刀具综合性能要求很高。以转子加工为例,锻造出的原材料工件首先要经过车削,然后是铣削加工。铣削分粗铣和精铣,每个工序分两步又分两步走。“铣槽必须要分段,因为牵扯到转子的动平衡。”这是每个工艺操作人员都所熟稔的。

转子本体外圆有一圈轴向方向的嵌线槽,业内也称之为转子纵树型轮槽,有时每个转子的嵌线槽会多达30 多条。发电机转子槽形整体加工要求较高:整槽宽度公差要求≤0.2mm、等分度要求≤0.02°、粗糙度要求≤Ra3.2,其次工艺要求的加工效率要高,需要兼顾机床加工性能及刀具切削性能。

要提高产品的性能一般有两种途径,一是加大资金投资购买设备,或者求助外协;还有一种办法就是对刀具切削工艺进行改进——这是最直接的手段,如果刀具的切削效率能够提高一倍,就相当于增加了一台机床,它带来的效果立竿见影,事半功倍。SEPC 的转子槽加工工序中大量使用了各种盘铣刀和鸠尾铣刀,所用刀具以德国瓦尔特公司提供的可转位盘铣刀和可转位鸠尾铣刀为主。

国内发电机制造技术发展经历了三个阶段,制造工艺也从手工、机械、数显加工为主,逐步发展到数控智能化加工,转子嵌线槽内鸠尾槽的加工刀具从之前高速钢材质演变到可转位刀片刀具。起初,SEPC 和原来合作的刀具供应商也已将部分方案做成了硬质合金可转位刀片方案。但其中一款刀具从定方案到制造、试加工、修改方案,几次反复试加工总共花了近两年的时间,最终仍然不符合技术要求,最主要的原因在于整体加工性能不好,工件的表面质量无法保证。了解到相关发电行业的一些成功案例后,具有较丰富经验的瓦尔特进入了SEPC 的备选名单。

应用在300MW 等级上的粗齿型粗铣盘铣刀是瓦尔特和SEPC 的首个合作成果。因为转子槽粗加工加工余量大,要求良好的排屑功能,此外关键还不能出现拉铁圈、磨痕。300MW 的嵌线槽槽宽38mm,粗铣刀选用的切宽是36mm,单边留1 个毫米左右精铣余量。常规的加工工艺是:第一步盘铣刀粗铣后鸠尾槽粗铣,接着盘铣刀第二、三…刀粗铣,结束后再进行盘铣刀精铣,一般都是整槽形一刀到底,然后再进行鸠尾精铣。这其中所使用的粗铣盘铣刀就是瓦尔特牌号为WF341-6092000 的盘铣刀,它采用卡口式刀座设计,极适合用于电机转子槽粗/精加工,刀体刚性极好,加工效率高,特别是在精加工时,表面无明显刀痕,粗糙度非常好。

改变看得见

现在看起来一切都很顺利,但实际上双方在设计这款刀具时,也是一波三折。

由于转子槽底比较大,因此刀具加工时受到的阻力比较大,刀盘的抗震性也会差一点。瓦尔特定制的刀具最初被设计成波浪形,效果并不理想,前后实验了3 次:第一次把刀座做了调整,第二次是把刀具运回到德国改进,但还有小缺陷,第三次又重新订做了一套新的刀座。但是双方都有着“不达目的不罢休的劲头”,数次在加工现场商讨试验,最终提供出几近完美的解决方案。现在瓦尔特刀具在SEPC 的应用已经越来越多,只要有新的产品设计都会在第一时间看到瓦尔特资深技术人员的参与。同时,降本增效也是SEPC 选择刀具的重要条件。比如600MW 鸠尾槽由高速钢刀具更换为瓦尔特的刀具后粗糙度由原先的Ra6.3 提高至不大于Ra3.2,加工效率由原先使用高速钢刀具加工每个槽需90 分钟,提高到使用硬质合金刀具后只需30 分钟。虽然刀片消耗成本略高于高速钢刀具方案,但由于加工工时减少,且加工进给量由于比原先提高不少:可以从原来的不足100mm/min 提高到240~280mm/min,综合计算下来,实际加工成本的降低依然可观。

目前,1000MW 水氢冷、600MW 水氢冷III 型、300MW 水氢冷是SEPC 订单最多的拳头产品,年产台份数在25~35 台,每年总的产品制造容量稳定在2000~3000 万千瓦(3000 万千瓦机组一年发电量可达2400 亿度)。此外水冷机组也是SEPC 另一项引以为傲的自主开发产品,至今已累积制造的水冷机组台份数超过650 台。目前,SEPC 也已经在研发世界660MW 最大水冷发电机组及1200MW 等级世界最大二极发电机机组。

随着中国装备制造业的发展,未来生产企业对机床和刀具的要求也越来越高。金属切削机床和刀具作为切削加工的基础工艺装备,被称为 “孪生兄弟”,机床依靠优良的“牙齿”才能发挥最佳作用。可以说刀具性能和质量直接影响到整体生产效率的高低、加工质量的好坏,以及生产技术水平和经济效益,所以国外企业才有“企业的红利在刀刃上”的说法。SEPC 正致力于此。

图1. 发电设备中典型关键零部件如转子轮槽以及转子嵌线鸠尾槽,属于耐热高强度合金钢、不锈钢等难加工材料,切削量大、切削负荷重,对数控刀具的切削性能有很高的要求

图2. 对1000MW 及以上的二级发电机转子来说,整体静态挠度大,其本体嵌线槽由于槽深深度大,槽壁薄,刚性差,易引起加工变形,加工困难

图3. 典型转子槽型加工步骤

图4. 卫洁忠,上海发电机厂工艺处主任工程师

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com