叶轮切削技术与再制造高效电机匹配

2014-4-13 来源: 西电三菱电机开关设备有限公司面技术部 作者:王蝶张坤

1 概述

泵是一种流体机械,它是将原动机的机械能转变为输送流体、给予流体能量的机械。它是国民经济各部门必不可少的机械设备,被广泛的应用在工业中,用于为工艺输送流体、为水利系统提供动力。由于泵对于许多用户的日常生产运行非常重要,导致用户为了确保泵能够满足所有的工况条件而在泵的选型过程中过于保守,所选泵对于系统而言容量过大。为了保证泵能够充分满足系统的要求,工程师通常忽略选取过大的泵所增加的成本,而只考虑增大泵的容量来保证系统运行的安全性要求。令人遗憾的是,这种使用方式导致了更高的系统运行及维护保养成本。另外,在低效率的运行操作条件下,泵选型过大通常情况下比流量和扬程与系统匹配的泵需要更频繁的维护保养。过大的流动能量提高了磨损并且损害系统部件,导致阀门损害、管道系统承压增加及噪音问题的出现。人们习惯将泵选型过大称为“大马拉小车”现象,处理这种现象有节流、旁通、调速、更换泵、叶轮切削、叶轮置换等几种方法,前面三种用户采用较多,实际上在某些高电压供电场合有时应用叶轮切削的方法更为简单有效。

由于水泵在设计选型时通常会存在加大和重复选型系数现象,致使水泵负载较低,大马拉小车的情况,经常使水泵长期处于轻载运行状态,水泵负载的高效工作区较窄,轻载后往往处于低效率工作区。这就造成了泵系统工作效率低,浪费能源的现象。在对水泵这类二次方负载进行节能再制造时,对水泵叶轮切削满足正常需要,同时根据切削后水泵轴功率调整电机的设计,使电动机与水泵功率合理匹配,提高系统运行效率,达到系统节能的目的。

2 叶轮切削原理

2.1 基本原理

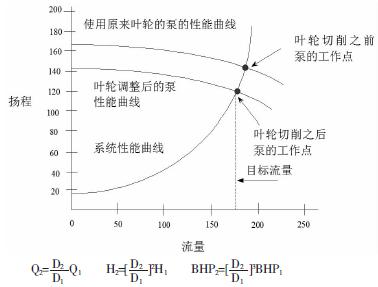

叶轮切削是指加工处理叶轮的直径来降低传输到系统流体当中的能量。叶轮切削对于过分保守的设计或者系统负荷发生了变化所导致的泵容量偏大的情况是个非常有用的改进措施。叶轮切削降低了叶轮的端速,并由此直接地降低了传递到系统流体介质上的能量,并且降低了泵所产生的流量和压力,如图1 所示。离心泵相似性定律提供了在恒定的泵速度条件下叶轮尺寸及泵输出之间的理论关系:

在这里:Q=流量;H=扬程;BHP=泵电机的制动马力(下标1=原始泵,下标2=经过叶轮切削后的泵);D=直径

在实际应用当中,由于流动的非线性导致这些关系并不是非常的精确;然而,叶轮切削对流量、压头以及功率的基本作用仍然是有效的。例如,叶轮直径减少2%会产生大约2%的流量下降, 4%的压头下降和6%的功率下降。对于比较小的变化而言,相似定律可以作为一个大概的判断,叶轮切削的最终结果取决于系统曲线和泵性能的变化。

2.2 叶轮切削的优点

降低叶轮尺寸的主要好处是降低运行及维护保养成本。通过旁通管线和节流阀所浪费的能量以及通过系统噪音和振动所扩散的能量都会变得更少。叶轮切削的节能量基本上与直径降低的立方成正比。因为电机和水泵都存在一个效率问题,所以电机实际消耗的功率会高于流体功率。

除了节能之外,叶轮切削还可以降低管道系统、阀门及管道系统支架的磨损。流体流动产生的管道系统振动会导致管道焊接部位和机械接头疲劳。随着使用时间的推移,焊缝和接头会出现裂纹和松动,导致系统泄漏进而不得不进行停工检修。从设计的观点,过大的流体能量也不是所期望的。管道支架的间隔设定和选型通常情况下根据其能够承受的管道及流体的静负载、来自系统内部的压力负载,以及温度变化所造成的热膨胀(在热动力应用场合)来进行的。过大流体能量所产生的振动负载设计时并没有考虑在内,所以会导致系统泄漏、停工检修及额外维护保养。

2.3 叶轮切削的使用范围

当系统存在下面列出的现象时,可考虑采用叶轮切削的方法:系统的大多数旁通阀打开,表明系统设备内的流量过大;系统需要过分节流来控制流到系统或工艺的流量;存在高噪音或者振动等级表明流量过大。泵远离其设计点运行与从制造商买一个更小的叶轮相比,切削的效果要稍差一些。但是,在许多情况下,制造商可以提供的更小尺寸规格叶轮对系统负载来说太小,有时制造商甚至没有更小型的叶轮可以提供。在这种情况下,叶轮切削可能是比更换整个泵/电机更实用的方法。

3 、再制造电机匹配技术

叶轮切削改变了泵轴功率,如果电机仍用原来的话,电机处于轻载状态,电机效率较低,,我们根据实际需要流量扬程,切削水泵叶轮直径,电机轴功率按照叶轮三次方下降,为使得配套电机处于高效区。我们将原配套电机额定功率再制造降功率设计为适应负载特性的高效运行的高效电机。电机高效再制造,就是将低效电机通过重新设计、更换零部件等方法,再制造成高效率电机或适用于特定负载和工况的系统节能电机。

对于原水泵配套电机我们有效利用原有的定转子,把原铁心降功率设计成切削后匹配功率的高效电机,重新设计绕组降低定子铜耗,重新浸漆,提高原电机使用寿命,改用高效风扇及新轴承。利用原来机座、端盖保证按照尺寸不变。

4、 典型案例

上海闵行某化工材料有限公司的IS150-125-315 离心泵拖动电机,原来使用六安江淮生产的Y200L-4(30kW)电机,电动机的额定电流是57.6A,实际运行电流为50A,接近满载。水泵的流量约为60L/S,扬程30M,现场发现实际上扬程只需要25m,目前流量富余,通过旁路阀释放多余流量。且水泵在长期运行后叶轮已严重锈蚀,泵的效率降低。

我们通过切削叶轮,由于新的小叶轮解决流量扬程过大,同时解决了锈蚀问题,在设计上也更符合流体力学的相关理论,因此,更换叶轮后泵的轴功率降低为23kW。同时我们在设计YSFE2-200L-4 水泵专用电机时,适当地调整了电机的可变损耗与不变损耗的比例,使30kW 的YSFE2-200L-4 水泵专用电机在23kW 附近有较高的效率,运行功率约减小7kW。以年运行时间4000h,年节约能耗约为7kW×4000= 28000kW·h,投入共计2 万,投资回收期1 年左右。

5 结束语

通过叶轮切削改变原理浪费的扬程流量,同时有针对性的对配套电机实际工况有针对性重新设计,使得与实际负载匹配提高水泵系统运行效率,同时再制造尽可能的利用旧原有材料,提升旧电机的使用寿命。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com