航空筒体类零件的典型加工工艺

2022-10-31 来源:西安庆安航空机械制造有限公司 作者: 刘壮壮 周 鹏

摘要: 筒体类零件广泛应用于航空产品中,属于一种典型的零件。其结构的特殊性要求其加工过程有一定的特殊性。为了保证零件的加工质量,可以综合零件的加工要求,提取出一套通用的、典型的加工工艺流程,可为后续的类似零件提供加工的理论依据和指导。本文重点分类介绍了零件的几种基准转换的加工方法,这些方法是多年加工检验的总结积累,有很强的适用性,能保证零件的加工质量。

筒体类零件广泛应用于航空产品中,其主要装配成作动系统进行工作。使用的位置包括各类舱门的推进系统以及起落架系统。筒体类零件要求内孔与外部轮廓及各种孔系有较严的角向关系和位置要求,给加工过程造成了一定的难度。我公司致力于筒体类零件的加工制造研究,根据不同种类的零件,制定出了一套可使用的典型加工流程,可以保证零件的高效产出和稳定的加工质量。

1. 典型的筒体类零件

筒体类零件有很多种,长短不一,大小各异。其中最难加工的当属深盲孔的加工。其典型的结构主要有以下几种。

(1)小型筒体零件。小型筒体零件具有较小的尺寸,加工起来较为简单,对设备和刀具要求较低。零件的内孔分为盲孔和通孔。其零件结松如图 1 所示。

图 1 小型筒体零件结构

(2)中型筒体零件。中型零件尺寸较大,对设备和刀具有一定的要求,尤其是内孔精加工刀具,需要一定的长度。盲孔相比于通孔,加工难度较大。其零件结构如图 2 所示。

(3)大型筒体零件。大型零件尺寸较大,其加工难度更大,尤其是盲孔的加工,需要特殊的工艺过程才能满足图样要求。其零件结构如图 3所示。

图 2 中型筒体零件结构

图 3 大型筒体零件结构

2. 加工工艺分析

上文介绍了三种筒体零件的类型,将其分类是因为其加工的难度逐渐递增,加工工艺会略有差别。这几类零件虽然长度尺寸不一致、外形轮廓大小不一样,但也有相似的特征,其相似之处有以下几点 : ①零件都有内孔,且内孔较长,零件壁厚较薄。内孔需要加工的材料多。②零件的

基准都是内孔,且外形特征与内孔有位置度要求。

要求较严。有些零件外部孔系相对内孔基准的位置度为 0.05mm。③内孔公差较小,表面粗糙度要求高。有些零件的内孔表面粗糙度要求 Ra 值为 0.4μm,孔径公差为 0.022mm。

根据上述零件特征进行工艺分析 : ①因为零件内孔去除的余量较多,且内孔较深,因此一般会采用深孔加工,这样可以获得较高的加工效率、较高的内孔表面质量且降低加工难度。深孔加工的钻削系统如图 4 所示。②多数零件的基准为内孔,但是在后续的加工过程中很多情况下无法直接找正内孔,或者找正内孔的范围太小,仅可找正孔口一小段距离,不能反映出零件内孔的实际状态。因此需要转换基准,将基准从内孔转换为外圆,便于后续的加工。这部分的内容后续会重点介绍。③内孔有较小的公差要求和较高的表面粗糙度要求,一般会采用镗削加工或者珩磨加工。

镗削加工利用数控车,使用镗刀切削内孔,达到良好的表面质量。珩磨加工是利用可胀缩的珩磨头使珩磨油石压向工件表面,同时珩磨头进行上下运动和旋转运动,对零件表面进行精加工。珩磨加工可以获得高的加工精度和良好的表面质量。

图 4 深孔钻削系统

3. 加工工艺设计

根据筒体类零件的结构特征和加工要求,制定下列加工工艺。按照此工艺流程进行产品的加工,可以稳定的保证产品的质量。

数控车(粗车)→数控车(粗车)→深孔钻→热处理(按需)→精加工内孔(镗削或者珩磨)→数控车修正基准(将内孔基准转换至外圆)→数控车(精车外形)→数控车(精加工内孔,孔口或者孔底位置)→四轴立式加工(加工外形、外部孔系)→珩磨(精加工内孔,按需)→数控车 / 卧式加工(去除附加)→去毛刺→无损检测(磁粉、荧光、酸腐蚀)→检验(检查尺寸)→表面特种工艺→检验(最终检验)。

上述加工工艺为典型的加工工艺,筒体类零件都可按照此工艺进行具体的工艺安排。本文重点要介绍的一个工序是数控车修正基准(将内孔基准转换至外圆)。我厂经过长期的分析、实践和总结,得出几种合适的加工方法,在此重点讲述。

4. 数控车修正基准的方法

根据零件的大小和内孔的类型不同,数控车修正基准的方法也不同,其基本思路都是利用内孔定位,修正外圆。

(1)小型零件。小型筒体零件可以在数控车工序完成内孔和外圆的同步加工。加工完成后,内孔和外圆的同轴度可达到 0.02mm,可以满足后续的零件加工。无论是加工盲孔,还是通孔,其加工方法都是一样的。这类零件的基准修正比

较简单。

(2)中型盲孔零件。中型盲孔零件转换基准利用一个直心轴定位,将心轴跳动找正至0.005mm,然后将零件装夹在心轴上,修正附加顶尖孔,再利用堵塞和顶尖孔修正外圆。其加工流程可参看图 5。

图 5 修正基准工步及使用的工装

加工之后,内孔和外圆的同轴可达到0.02mm 之内。

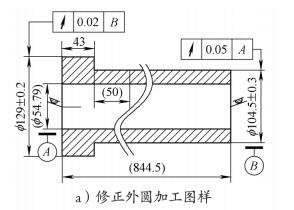

(3)中型通孔零件。中型通孔零件也利用此原理进行返修,可以做成整个心轴,端面压紧零件。其加工图样、夹具和装夹示意如图 6 所示。加工之后,内孔和外圆的同轴可达到0.04mm之内。

图 6 中型通孔加工

(4)大型通孔零件。大型通孔零件的心轴不能做成整体式的,零件太重,零件太长装夹配合难,因此设计为分体式的,在两头分别利用堵塞定位,进行加工。其加工图样、堵塞和装夹示意如图 7 所示。

图 7 大型通孔加工

加工之后,内孔和外圆的同轴可达到0.05mm 之内。

(5)大型盲孔零件。大型盲孔零件是最难加工的,起初也采用类似与中型盲孔零件的加工方法,但效果不理想。后续使用一种新的方法,利用四轴和壁厚测量仪进行修正。首先利用壁厚测量仪测量零件的壁厚,并在零件上进行标识,然后根据计算出外圆相对于内孔的偏差,利用四轴装夹的偏心装夹进行偏心车削,最终实现外圆内孔同轴的目的。其加工步骤如图 8 所示。

加工之后,内孔和外圆的同轴可达到0.02mm之内。

图 8 加工顺序

5. 其他注意事项

要想工件的加工质量稳定,需要保证内孔和堵塞的配合良好。要达到好的的配合需要注意以下几点。

(1)控制内孔的的公差和表面质量。内孔的一致性良好和高的表面质量会提升零件的稳定性,最好是在修基准前增加镗孔或者珩磨。

(2)堵塞的质量需控制。图 9 为一种堵塞的加工图样,需要注意几个地方 : ①配合的外圆需要分组,分组的多少根据要求的精度及内孔的精度确定。②倒角与外圆需要高的跳动要求,最好控制在 0.01mm 内。外圆和端面保证垂直。③内孔加工螺纹,方便堵塞从零件中取出。

图 9 堵塞图样

(3)合适的配合间隙。随着零件的加长,心轴和零件的配合间隙要适当的增加,根据之前的加工经验,摸索出了适当的配合间隙,能保证心轴和零件可以紧密的配合且方便装夹。心轴与内孔的配合间隙可参考表 1,根据此表来设计心轴尺寸,效果比较理想。

表 1 心轴配合间隙 (单位 :mm)

6. 结语

本文重点介绍基准转换的几种加工方法,相对于其他加工内容,这部分内容较难。还有一些公司推荐使用膨胀心轴支撑内孔,然后再加工外圆,其基本原理是相同的。

大型盲孔的基准转换较难,如果精度较高需要反复加工。但零件的加工质量是最重要的,在加工类似的筒体零件时要重点的控制关键工序,安排科学的加工流程。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息