电火花加工单脉冲放电通道直径扩展规律研究

2017-3-23 来源:合肥工业大学机械与汽车工程学院 作者:常伟,陈远龙,张建华,徐斌, 方明

摘要:电火花加工的加工表面是由一系列的脉冲放电凹坑叠加而成的,因此研究单脉冲放电通道直径的扩展规律,对研究电火花加工的工艺规律以及加工表面质量预测等具有非常重要的意义。研究脉冲放电通道的形成与扩展机理,讨论电压、极值电流、脉宽等放电参数对放电通道直径扩展的影响,并根据理论推导建立了单脉冲放电通道直径扩展的数学模型。以煤油作为电介质工作液开展了单脉冲放电试验,使用超景深显微镜对单脉冲放电凹坑的直径进行了测量,并把测量得到的单脉冲放电直径数据代入建立的数学模型进行回归求解。回归公式的计算值与试验测量得到的单脉冲直径数据吻合度较高。

关键词:电火花加工(EDM);单脉冲;放电通道;扩展规律

0 .前言

电火花加工(Electrical discharge machining,EDM)是在电介质工作液内,使工具电极与工件保持一定的间隙并产生脉冲性火花放电,利用电蚀作用去除工件材料的一种加工方法,也称为“电蚀加工”或“放电加工”。随着科技的发展和进步,各种新材料的硬度、强度、脆性、黏性和纯度不断提高,零部的结构越来越复杂性,工艺的特殊要求越来越多,给制造业带来了严峻的挑战。电火花加工过程中,工具电极与工件不接触,因此没有切削力,可以使用铜等较软的材料加工高硬度、高脆性的导电材料。随着电火花加工研究的发展,除了可以加工导电材料外,还可以对不导电材料进行电火花加工,并向微细领域发展[1-2]。电火花加工作为重要的特种加工方法,已经被广泛应用于模具制造、电子、精密机械、航空航天以及国防工业等领域,具有非常重要的地位[3]。

电火花加工的加工表面是由一系列的脉冲放电凹坑叠加而成的,所以研究单脉冲放电通道直径的扩展规律,对研究电火花加工的工艺规律以及加工表面质量预测等具有非常重要的意义。

刘蜀阳等[4]研究了基于场致发射理论的 EDM平板电容模型及其参数,把单脉冲放电周期依次划分为几件电场建立、极间通道击穿、正常放电加工与消电离四个阶段,并分别进行了各阶段的极间电场强度、极间电子自由程、极间介质介电常数和极间电流变化规律的理论分析。MING 等[5]建立了一种基于有限元法和高斯过程回归的混合模型,用于预测电火花加工的加工效率。其中,建立的高斯回归模型用于建立单脉冲热分布预测,并通过试验数据训练、测试和调整,以实现对加工过程的预测。SOMASHEKHAR 等[6]基于单脉冲放电和电热理论对微细电火花加工原理进行了研究,建立了单脉冲热仿真模型,仿真得到的放电凹坑径深比为 2.92,试验得到的放电凹坑径深比为 2.67。SARADINDU等[7]建立了一个包含等离子特性、移动热源特性、多脉冲放电和电极丝振动影响的电火花线切割单脉冲放电综合数学模型,用以预测电火花线切割加工中单脉冲和多脉冲放电下的电极丝损耗,其验证试验与模型计算数据吻合较好。GOVINDAN 等[8]建立了磁场辅助气中电火花加工的单脉冲放电模型,模型包含电流、电压、电磁场、脉冲宽度等参数,与试验得到的趋势吻合较好。

电介质工作液被击穿形成放电通道的过程中,放电通道在极短的时间内形成,并以极高的速度扩展。KOJIMA 等[9]利用高速摄像机研究了放电通道半径在不同电流、放电间隙等参数下的变化规律,发现放电通道扩展在很短时间内就已经完成。文献[9]拍摄的单脉冲放电过程如图 1 所示(极值电流 IA:23 A,脉宽 td:80 μs,开路电压 Uo:280 V)。

1

图 1 文献[9]中单脉冲放电过程

SNOTYS 等[10-11]分别对放电通道的扩展速度进行了定量分析,发现在放电开始的第一微秒内放电通道的扩展速度为 30~75 m/s,其后由于压力减小扩展速度也逐渐减小。

由于放电通道的直径难以测量,故本文通过研究脉冲放电点直径的变化规律,侧面反映放电通道直径的变化规律。对脉冲放电通道直径扩展规律进行理论分析,给出了脉冲放电通道直径扩展数学模型,进行单脉冲放电试验并测量脉冲放电点的直径,根据试验数据进行回归。

1.试验方法和试验方案

1.1试验方法

在 SF201 电火花成型机床上进行单脉冲放电试验(图 2),并测量不同参数下放电凹坑的直径,从而研究单脉冲放电通道直径的扩展规律。SF201 电火花成型机床的 Z 轴垂直进给分辨率为 1μm,配备 HELI-50A 型脉冲电源,其脉宽输出范围1~2 000 μs,脉间可设定范围为 1~500 μs,最大输出电流为 40 A;工具电极和工件均采用 45 钢,其中工具电极直径 0.2 mm;电介质工作液为煤油。

2

图 2试验装置

分别进行各参数的单脉冲放电试验,使用KEYENCE 超景深显微系统 VHX-600 对单脉冲放电点的显微形貌进行观察,并测量单脉冲放电点的直径。

1.2 试验方案及试验数据

每组参数取 3 个脉冲点直径,取其平均值作为试验结果,以电压 U:70 V、极值电流 IA:3.2 A、脉宽 td:130 μs 为放电参数为基准放电参数。单脉冲放电的试验参数和凹坑直径数据列于表 1。

2 .数学模型

由于电子的尺寸与质量极小,带单位负电荷,所以其迁移率为离子的千倍以上,约为 0.37 m2/s·V。当电子被中性气体分子或其他分子吸附变成负离子时,其迁移率降低很多。通常,同种气体的正离子与负离子迁移率基本相同,而负离子的迁移率常略高于正离子的迁移率。于丽丽等[12]通过仿真研究得出结论,电子的高速运动是放电通道形成与扩展的主要因素,而离子的运动作用不明显。

要研究单脉冲放电通道直径的扩展规律,需要重点研究电子在放电通道形成与扩展中的作用。电子从阴极到阳极方向的运动导致电介质的击穿,而其沿径向向外的速度分量则会导致放电通道的扩展。电子由阴极向阳极运动时的偏移率,是导致放电通道扩展的关键因素。

表 1 试验参数及数据表

每种电介质工作液都有其固有的击穿电场强度 Eb [13],当两极间电场强度达到电介质工作液的击穿电场强度 Eb时,电介质工作液就会被击穿发生火花放电。由于极间电场强度为极间电压 U 与极间距d 的比值,故电压 U 决定了击穿距离,即极间距 d。当电压U增大时,可击穿电解质工作液的间距增大,击穿时的能量损耗增加。在一定电压范围内,随着电压 U 的增大,单脉冲放电直径会减小。但电压 U的影响比极值电流 IA与脉冲持续时间 td小。

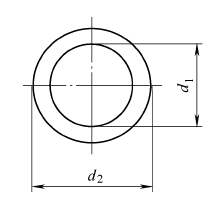

以阴极放电点为原点建立直角坐标系,如图 3所示。两极间电子在电场中的运动速度 v 有 vx和 vy两个方向的分量,其中 x 轴向速度分量 vx垂直于电场方向,电子沿 x 方向运动时,电子电势能不变,电子能量不增加,vx不变;电子沿 y 方向运动时,电场力对电子做功,电子的能量得到加强,y 方向速度分量 vy增大。如果电子在电场中任意方向运动距离为 d,设 dy为其 y 方向运动距离分量,则其能量增量为

1

1

图 3 坐标系

图 4 放电通道直径的扩展

通过放电通道的电子数量随极值电流IA的增大而增加,导致在 x 方向运动分量的电子数目也会增加,相当于两极间在 x 方向扩展的能量得以增大,有利于增大放电通道直径。因此,极值电流的增大会导致放电通道直径的增大。

脉宽 td也是决定放电直径的重要因素。随着放电时间的延长,放电通道的半径也在增大,但是当放电通道达到自持放电并且放电通道已经稳定时,电介质已经被击穿。此时,被击穿的电介质的电阻相当于导体,放电通道停止扩展,并且放电通道的半径会稳定在一个最大值附近。当脉宽 td继续增大,并且脉冲间隔不能使电介质完全消电离时,便会发生电弧放电,并使工件烧伤。在该放电参数下,放电通道直径的最大值即为电弧的直径。

根据碰撞游离理论[13-14]可以推导出放电通道径向边界的稳定条件。边界处的电介质工作液处于不断地游离与复合的动态过程中,如果游离的速度大于复合的速度,则放电通道直径将增大;如果游离速度与复合速度相当,则边界处电介质工作液的游离与复合平衡,放电通道直径大小稳定在一个值附近,放电通道的直径不再增大;如果游离的速度小于复合的速度,放电通道直径将减小,最终放电通道闭合。图 5 为动态平衡区域示意图。

图 5 放电通道外围的动平衡区

根据前文对放电通道扩展影响因素的分析,建立电压、极值电流、脉宽与放电通道半径扩展的数学关系式,设半径扩展方程形式为

3.计算结果与比较

使用 KEYENCE 超景深显微系统 VHX-600 对单脉冲放电点的显微形貌进行观察,并测量单脉冲放电点的直径。正极性单脉冲放电点的显微形貌如图 6a 所示。正极性脉冲放电点材料的去除方式主要是气化和熔化,放电凹坑深度大边缘整齐。负极性单脉冲放电点的显微形貌如图 6b 所示。与正极性脉冲放电相比,负极性脉冲放电点的直径略大。材料表面只有烧蚀的痕迹,并且边界比较模糊,没有形成放电凹坑。根据液体的碰撞游离击穿理论[14],电子崩由初始电子引发,并向正极发展,经极间电场加速后在阳极释放能量,故阴极作为击穿始发端放电凹坑直径相对较大但深度小,而阳极放点凹坑直径相对较小但深度大。由于负极性单脉冲放电点的直径难以测量,因此,选用正极性单脉冲放电进行研究,按照表 1 所示参数进行单脉冲放电试验并测量凹坑直径,数据如表 1 所示。

图 6单脉冲放电点的显微照片

图 7 为单脉冲放电点直径的理论值与试验值随电压值的变化情况。试验值略高于理论值,但二者总体变化趋势相同。

图 7 不同电压单脉冲直径试验值与理论值

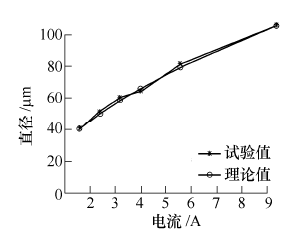

图 8 为单脉冲放电点直径随极值电流的变化情况。脉冲放电点直径随极值电流的增大呈指数上升,两条曲线紧密贴合,数值差别很小。

图 8 不同极值电流单脉冲直径试验值与理论值

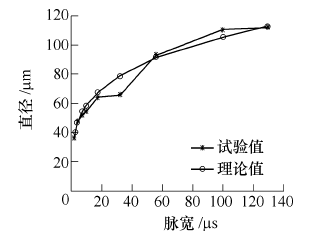

图 9 为单脉冲放电点直径的理论值与试验值随脉宽的变化情况。单脉冲放电点直径随着脉宽的增加呈指数上升趋势。虽然在脉宽 32 μs 时二者有差别,但两条曲线总体贴合性很好。

图 9 不同脉宽条件下单脉冲放电点直径试验值与理论值

在满足消电离条件的前提下,脉间大小对放电通道直径的大小没有影响。

4.结论

(1)研究了脉冲放电通道的形成与扩展机理。对放电通道的形成与扩展起主要作用是自由电子,电子的高速运动是放电通道形成与扩展的主要因素,而离子的运动作用不明显。电子从阴极到阳极方向的运动导致电介质的击穿,而其沿径向向外的速度分量则会导致放电通道的扩展。电子由阴极向阳极运动时的偏移率,是导致放电通道扩展的关键因素。

(2)讨论了脉冲放电通道的形成与扩展机理,讨论了电压、极值电流、脉宽与脉间等放电参数对放电通道直径扩展的影响,并根据理论推导建立了单脉冲放电通道直径扩展的数学模型。

(3)以煤油为电介质工作液,在 SF201 电火花成型机床上进行了单脉冲放电试验,使用显微镜对正极性单脉冲放电点的直径进行了测量。把试验得到的数据代入数学模型进行回归计算,试验数据与公式计算值吻合度较高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息