国内外部分高精度卧式加工中心

2024-7-30 来源:机床协会 作者:-

【编者按】CCMT2024(第十三届中国数控机床展览会)已于4月12日圆满落幕。展会期间,主办方中国机床工具工业协会有关分会组织人员针对本专业领域展品进行评述,现编发部分文章,供业界参考。文章观点仅代表作者本人。

本届参展的加工中心类产品,延续了CIMT2023展会的五轴五联动、双(多)主轴、复合功能(车铣/铣车结合)多能、高效的技术特点,并在这些技术特点的基础上有进一步的完善和发展,同时也随着市场需求、社会责任要求等发展趋势,呈现出人性化、节能减排、万物互联等新概念、新气象。总结加工中心类展品主要体现在:高速度、高精度,环保化、节能化,智能化、可扩展,高效率、专业化等。

一、高速度、高精度

随着电主轴、直线电机、静压导轨技术的不断发展及稳定和成熟,为加工中心类产品主轴转速及三轴快移速度的提升奠定了技术基础,高速加工中心三轴快移速度最快可以达到120m/min,主轴普遍在10000r/min以上,有的达到30000r/min。

滚珠丝杠中空冷却、专用温控热交换系统、热位移自动补偿等与环境及机床温升相关的感知及分析补偿技术也逐步趋近成熟,热对称设计、重心推动等设计理念的普及,减少机床功能部件运动的扭曲,使得加工中心产品在高精度的发展道路上行稳致远。目前中空冷却技术(含螺杆、线轨、传动座、主轴等),温度聚集点采集和发热部位检测实施补偿技术,在本届展会中已经普遍运用,使得热变位在中高端产品中得到了有效控制,机床的定位精度/重复定位精度都得到了显著的提升。

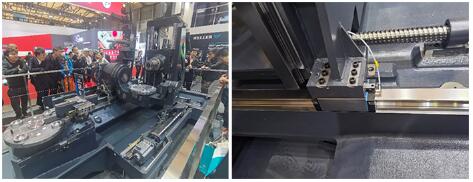

恒轮机床(常州)有限公司(Heller)参展的HF 5500机型,在提供高精度、高动态性能五轴联动加工的同时,集成了车削加工、滚齿加工、刮齿加工等功能,满足客户在各种领域的加工需求,带托盘更换装置或工作台装载功能,通过工件或托盘自动化实现自动化。NC旋转工作台配有反向轴承和AB运动系统,具有最低的质量惯性矩,可实现快速定位。根据笔者与其现场工程师沟通,HELLER机床在组装时,通过铸件调整基本精度要求达到0.01mm以内,再反复通过垫片调整,实现最终的高精度。为了减少螺钉偏转带来的锁紧力不足等问题,关键锁紧部位(如线轨滑块)都采用了半圆垫片,为了减少三轴热变形可能带来螺杆的扭曲,其螺杆组设计结构采用传动端固定,尾端采用滚针轴承进行支撑,采用光栅尺实施闭环补偿,进而减少扭曲力矩,保证精度的稳定性。此机床X/Y/Z轴行程900/950/930mm,快速位移达65m/min,可加工工件(直径/高度)φ900/870mm,标配定位精度0.004mm,重复定位精度0.002mm,如客户定制,最高可压缩至定位精度0.002mm,重复定位精度0.001mm,带支撑轴承的旋转数控转台和带高动态扭矩驱动的AB运动轴作为标配,单工作台选配机型可配车转台,可实现铣车复合功能。

HELLER参展HF系列光机及关键位置锁紧方式

中国通用技术(集团)控股有限责任公司展出的GMC125u/t五坐标加工中心采用卧式叉式单摆结构,实现五轴联动。整体床身底座、单立柱式结构,拖板带动摆头移动,整机热对称设计,同时对机床热特性和热源分布建立热补偿模型,对机床热变形进行补偿,提升热稳定性。X、Y、Z坐标运动导轨采用重载滚柱直线导轨,立柱导轨采用三导轨支撑结构,工作台回转运动驱动形式采用主从电机,双向消除间隙,竖直轴采用氮气平衡机构,配置容量为120把矩阵式机器人刀库,拓展性强,便于实现车间级中央刀库自动管理,通过功能模块组合实现机床的五坐标加工及五轴联动车铣复合加工功能,快速响应用户不断变化的需求。此机床工作台尺寸1250mm×1250mm,承重为2500kg,加工最大零件的回转直径φ1400mm,X/Y/Z轴定位/重复定位精度为0.006/0.003mm,A/B轴定位/重复定位精度为6″/4″。

通用技术GMC125u/t五坐标加工中心

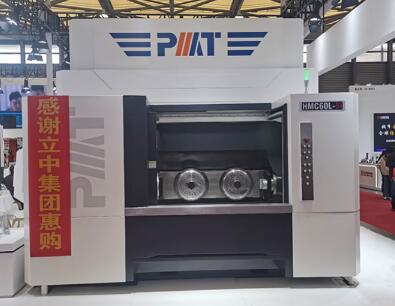

北京博鲁斯潘精密机床有限公司展出的HMC60L-5i双主轴五轴联动高速精密加工中心,采用双主轴+双摇篮式交换工作台系统,拥有17个数控轴,可切换A1/A2、C1C2/C3C4,在加工的同时,同步进行上下料,主要用于民用飞机涡轮涡扇、汽轮机涡轮涡扇批量高效制造或汽车铝合金发动机缸体、变速箱壳体、转向节等汽车零部件精密加工。此机床X/Y/Z轴行程630/600/600mm,主轴转速选配17000r/min,双主轴间距600mm,A/U轴最大转速50r/min,X/Y/Z快移速度120m/min,X/Y/Z轴定位/重复定位精度0.005/0.003mm,A/C/U轴定位/重复定位精度5″/4″,交换工作台定位精度4″,重复定位精度2.5″,刀库容量112把。

博鲁斯潘HMC60L-5i双主轴五轴联动高速精密加工中心

二、环保化、节能化

本届展会,可以看到很多机床展商在加工中心设计过程中,充分考虑了机床全生命周期与环境、能源消耗相关的因素,如微量润滑,油脂润滑,切削液净化、工作停止减少耗能、能量回收等技术,在CIMT2023和本届CCMT2024展会上初露头角。

北京北一机床有限责任公司北一大隈推出的MBR-5000H-e采用热亲和概念(Thermo-Friendly Concept),通过在传动系统和主轴中植入温度检测装置,对热位移进行补偿,实施环境热位移控制,在室温变化时保持加工尺寸的高稳定性,也实现了在机床启动时或再次开始加工时的尺寸高稳定性,缩短了为使热位移稳定的暖机运转时间,标称在室温变化8℃条件下内实现经时加工尺寸变化0.008mm以下。结合TAS-S技术的延伸,开发了“ECO怠速停止”,在精度保持稳定状态下,停止冷却装置及其他外围非工作设备,可以减少大约20%左右能源的消耗;通过引入SERVONAVI(伺服控制优化)提高加速度,缩短加工时间,通过预读NC程序,对轴移动指令进行干涉,在碰撞发生前暂停轴移动功能避免撞机,通过“加工导航”功能,对振动、反凸转等自动抑制,在保证加工稳定的前提下,可提升加工效率10以上;通过加强加工室清洁,可抑制切屑堆积,并减少清洁机内切屑的频率。“免清洗水箱”去除了影响加工的切削液杂质(淤泥),大大减少了水箱清洁次数。此机床进给速度:60m/min,X/Y/Z 轴行程760/760/760mm,主轴最高转速15000r/min,工作台最大载重,500kg,托盘尺寸:500mm×500mm。

山崎马扎克(中国)有限公司展出的HCN5000L+FMS是由HCN-5000L卧式加工中心和FMS(12P)组成,HCN5000L有多种主轴类型选配,以最佳切削条件实现各种材料进行加工,X轴线性导轨安装面采用带高度差的立柱倾斜式结构,在维持高刚性的同时,减轻了立柱重量;一定时间内不操作机床时,机内照明与CNC背光同时熄灭,传感器在检测到操作人员接近后,机内灯光会自动点亮的功能,加工结束经过一定时间后,排屑器会自动停止运行以减少功率消耗;通过使用润滑脂对主轴、滚柱导轨、滚珠丝杠进行润滑,大幅减少了润滑油的消耗量,还减少了润滑油混入导致切削液劣化的现象和废弃处理的频率。机床和柔性制造单元的搭配,提供了丰富的自动化功能,从单机到加工生产线,实现适合不同生产形态的自动化,具备高效率、高柔性和高度扩展性。此机床X/Y/Z轴行程730/730/800mm,快速进给速度达到60m/min,标配为1°×360定位分度工作台,可扩展0.0001°×3600000定位的NC旋转工作台。

山崎马扎克展HCN5000L卧式加工中心+ FMS

三、智能化、可扩展

随着国家推动制造业不断向“智能制造”升级换代,加工中心作为智能制造单元的重要组成部分,不仅机床本身依托日益强大的数控系统功能,实现自动检测、自动补偿、自动控制、自动管理、状态监控、3D仿真、RTCP自动标定等功能,智能化水平日臻完善。

伴随着机器人技术的完善及成本降低,加工中心的自动化水平和自动化应用场景普及率得到大幅提高,从参展的加工中心展品可以看到,大部分展品在整体设计时就预留设备的自动化软件和硬件的布局接口,只要客户需要,就可以组成柔性单元或整条柔性生产线。如通用技术集团展出的MDH50卧式加工中心柔性制造单元,哈斯自动数控机械(上海)有限公司展出的VF-2SSYT-V+PALLETPOOL加工中心单元,格劳博机床(中国)有限公司展出的紧凑型机器人单元GRC-R12和五轴联动通用加工中心G150组成的产线等。

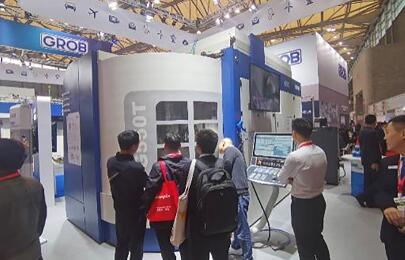

格劳博机床(中国)有限公司展出的五轴联动通用车铣复合加工中心G550T,“隧道”设计可使电主轴和刀具完全缩入机床尾部,在轴任何位置利用最大长度刀具加工大尺寸工件,保证可达到同类机床中最长Z轴行程;三个直线轴的独特布局将导轨与工作点之间的距离降至最小,使机床具有最佳稳定性,A轴旋转可达230°的车铣工作台能提供几乎无限的加工潜力,不仅最大程度提供了加工自由度,还使“一次装夹完整加工”变得更精确高效,驱动设计基于Y轴两个对称分布的滚珠丝杠与配重补偿来实现,A/B轴上的扭矩电机可进行动态无损的车铣复合加工,选装冷却设计确保了工件、刀具和机床准确的温控,在能达到非常高加工精度的同时,还具备最佳柔性与可操作性。此款机床X/Y/Z轴行程800/1020/970mm,进给速度65/50/80m/min,加速度7/10/6m/s²,托盘尺寸630×630mm,载重600kg,换刀时间2.7s。

格劳博还展出了自主开发生产的紧凑型机器人单元GRC-R12和五轴联动通用加工中心G150组成的产线,实现从生产规划,监控和分析,到工件加工过程的可视化、透明化批量柔性生产,自动化工件搬运处理,最大工件重量2.5kg,最大工件高度85mm,每个抽屉最大承重100kg,可用抽屉尺寸600×400mm,最多抽屉6个。

格劳博G550T车铣复合加工中心

机器人单元GRC-R2+G50

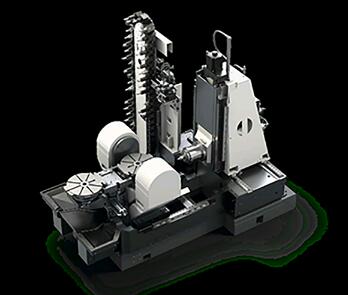

瑞士斯达拉格公司参展的Heckert_T55五轴加工中心以热对称设计理念为基础,其理念不仅体现在框架总成的力传递,其机身的排屑也落在居中的排屑器内,配置高速摇篮机构,其摇篮机构位于机床工作台两侧,两侧为同步驱动,可进行高动态联动加工。托盘采用凹面(下凹6µm)设计,保证平稳,托盘中配置13路液压夹紧装置,为形状复杂,切削力大的工件装夹提供更多装夹设计的灵活性,900r/min的高速转台能扩展用户的加工能力,在传统五轴加工的基础上,方便实现车削、车铣和滚齿加工,在动态性能、稳定性和精度方面均有独到之处。同时占地空间最小化,模块化设计可实现机床的灵活配置,方便与托盘库,机器人等进行联机作业,此款机床X/Y/Z轴进给速度80m/min,加速度7/10/6 m/s²,托盘尺寸500×630mm,载重700kg,转台最高转速为900r/min,换刀时间3.6s,托盘交换时间11.5s。

斯达拉格T系列结构

斯达拉格Heckert_T55五轴加工中心

四、高效率、专业化

随着电动汽车、能源、航空、航天等行业的快速发展,这些行业特定的需求就成为机床厂家的研发、制造、销售推广的重点目标。加工叶片、叶轮等典型零件的加工中心(五轴联动加工中心)展品大量涌现,针对新能源汽车一体化压铸零件、整体副车架、电池外壳、复合材料结构及其它轻切高速加工对象的加工中心产品层出不穷。因为加工标的确定,为适应标的市场的高效率加工中心应运而生,双主轴和多主轴的设计、10000-30000r/min的电主轴、提供和控制高运行速度和加速驱动的伺服驱动系统和数控系统、适合高速运行的机床结构、实现多种工艺和工序集成,同时实现车削,铣削、磨削等功能的复合机床也应运而生。

埃斯维机床(苏州)有限公司本次参展的BA space3卧式加工中心,据介绍为中国首发,为单主轴双工作台,采用SW专利整体框架式床身结构,配备直线电机及两轴旋转头实现五轴加工,X轴龙门式驱动,大尺寸工作空间,主要用来加工新能源车零件,比如电池壳体及前后车身结构件,满足市场上对新能源汽车零件中更大尺寸零件加工的需求。X/Y/Z轴行程为3000/1800/875mm,快移速度可达到120m/min,加速度10/16/20m/s²,A/C轴行程为±105°/±135°,主轴最高转速17500r/min,加速到最高转速时间小于0.65s。

埃斯维BA space3卧式加工中心

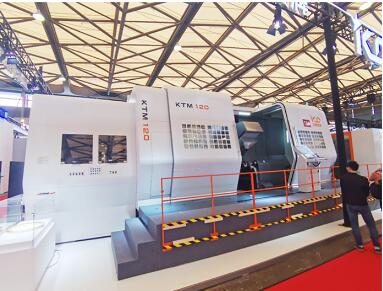

科德数控股份有限公司KTBM120六轴五联动叶盘加工中心,采用平床身立柱移动的总体布局,水平床身两侧使用大倾斜角度螺旋排屑,动柱直线导轨配有6个滑块,确保机床的铣削主轴到床身拥有最高的稳定性和最佳的力学传递;加工点在摆头中心轴、转台中心轴附近,受力方向在工件轴附近,具有良好的受力条件;45°摆头A轴、转台B轴、工件轴C轴、X轴、Y轴、Z轴均采用直驱技术,工件轴C轴不参与联动,其余五轴实现五轴联动,全闭环控制;机床刀库标配72把双排圆盘式刀库,圆盘刀库通过直线轴和旋转轴伺服驱动。工件最大回转直径1200mm,工件最大厚度270mm,工件最大重量500kg,X/Y/Z轴行程500/500/900mm+换刀行程,工件轴回转范围n×360°,转台B轴回转范围为±85°(±180°可选),摆动A轴回转范围±180°。

科德数控KTBM120六轴五联动叶盘加工中心

五、结束语

通过以上分析和具体案例,笔者针对国内外加工中心的近几年的发展趋势及存在的差距总结如下:

1. 高速、高精度方面,国外品牌的产品大都形成了独到的设计理念。如斯达拉格完全坚持“热对称“设计理念,保证加工区域在热对称的中间,减少环境的影响;HELLER尽最大努力提升机械装配的精度,减少摩擦/扭曲力的产生,采用光栅尺对热变形实施补偿;格劳博则采用独特设计,保证工作点与导轨距离最小,提升切削时的刚性以提升实际使用过程的加工精度。目前为止,国内厂家较少形成自己独有的设计理念,正处于不断对外来及新生技术学习和探索阶段;在速度技术参数上对比,国外产品更关注加速度的提升,对实现高效加工更具备实际意义;精度参数(定位精度和重复定位精度)的对比,从参展机床提供数据看,国内机床和国外机床差异不大,国内大部分高精度机床都采用了中空冷却,确实可以提升热稳定性方面的精度,但是测量值为短期内机床运行测得,长时间连续高速运转的精度保持性,国内与先进国际品牌机床比还存在一定差距;国内机床品牌完成由通用技术到特有技术的转化,生产出具有独到技术的产品,任重道远。

2. 在智能化方面,自动检测、自动补偿、自动控制、自动管理、状态监控、3D仿真、RTCP自动标定等功能等方面,FAUNC、西门子、华中数控及自行开发系统的OKUMA在展品中都有提及,但这些功能在国内展品的介绍中并不多;与机器人、托盘有序组合形成自动化产线的功能扩展方面,国内展商提到的并不多;国外几家机床厂商的设计从场地布置、单元组合可能性、接口的配置等做了详尽的考虑。笔者认为,国外加工中心产品设计在具体操作上的人性化,及产线布局柔性化的模块理念,也可以说“平台”的概念,还是值得我们认真学习的。

3. 无论是国外还是国内的机床产品,在市场的引导下都会走向专业化,专业化意味产品、生产的组织结构,甚至工艺都是一致的,可以根据特定的产品类型,特定的工艺来进行机床结构的设计布局,实现高效率和高质量的加工需求。在这点上,因为哪里有需求,哪里就有市场,国内和国外机床厂家是看不出差距的,谁获得信息的速度更快,组织管理更加灵活,谁的适应能力就更强。

总的来说,国内数控机床产品在高速高精度、环保节能、模块化设计等方面还存在一定弱势,要想达到国际先进,以至领先水平,还有很长的路要走,我们需要不断提高技术水平和产品品质,甚至是设计理念,以适应市场需求和国际竞争。

受个人知识面和水平所限,文中观点难免片面,不当之处请同行斧正。

来源:协会铣床分会(廖文杰) 责编:梅峰

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息