摘要:简要介绍了几例数控加工中心主轴常见故障,从原理上分析故障产生的原因,并针对故障现象采取了合理的解决方法。

1. 案例1

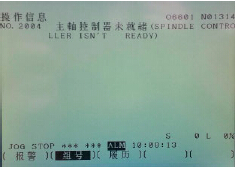

故障现象:一台汉川机床厂生产的型号为XH714D立式加工中心,系统釆用FANUC 0i Mate-M D,在执行主轴转动指令时,无论设定多大转速,主轴均以3~5r/min的速度转动,而且在机床运行几分钟后,主轴停止转动,系统并提示“ 主轴控制器未就绪”报警,如图1所示。

图1

故障分析与解决:笔者打开机床电气柜,发现主轴控制器提示“Er-11”报警,如图2所示,此报警为超载故障报警。产生此故障的原因一般是由于电动机超载运转、传动线路机械卡死和控制器与主轴电动机配线线路断接或短路等原因造成的。

图2

首先关闭机床,用手转动主轴,主轴传动链转动平稳,未见异常情况;然后将主轴控制器与主轴电动机配线折下重新安装,再次打开机器故障依然存在。

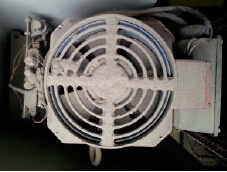

当笔者再次检查控制器到主轴电动机配线时,发现主轴轴流风机防护罩上已布满了灰尘,如图3所示。经检查,轴流风机转子由于机械故障无法转动,从而造成超载故障。笔者更换轴流风机后,再次启动机床故障排除。

图3

2. 案例2

故障现象: 一台大河机床厂生产的型号为Z X K 5 0 , 采用G S K980M Dc系统经济型数控钻铣加工中心,出现“主轴低挡换高挡失败,主轴不在高挡,请重新换挡”报警信息。

故障分析与解决:这台机床不是通过变频器实现无级调速,而是通过气缸带动滑移齿轮实现主轴2级自动换挡功能,而气缸是通过电磁阀来控制的,如图4所示。也是说在气压正常的情况下,出现此故障是由于气缸没有动作或没有到位而造成的。

于是笔者通过手动操作电磁阀,主轴换挡正常。从而可以证明故障是由于电磁阀损坏造成的。更换电磁阀后,故障排除。

图4

3. 案例3

故障现象:同样一台大河机床厂生产的型号为ZX K50,采用G S K980M Dc系统经济型数控钻铣加工中心,由于主轴机械卡死无法工作。

故障分析与解决:该机床主要用来完成钻、铣、镗、扩孔和攻螺纹等多工序的加工。最初机床在工作过程中,主轴时而伴随有“吱吱”声,后来噪声越来越大,从而造成主轴卡死。在现场分析故障时,发现主轴轴头部分需要定期加注高速润滑脂。询问操作工人得知,机床已使用一年左右,从来没有在此处加注高速润滑脂。而且在主轴出现有噪声

时,似乎有金属粉末从主轴轴头处落下。把主轴抬高确实发现主轴轴头处有金属粉末。现在可以确定是主轴前支撑轴承损坏造成主轴机械卡死。从机床厂家提供的主轴结构图中得知,主轴前支撑配置高精度D3182112双列圆锥滚子轴承与E8112推力球轴承组合,D3182112双列圆锥滚子轴承是提高主轴径向刚度,而E8112推力球轴承承受轴向切削力。

笔者拆下主轴,发现前端两个轴承由于没有定时加注高速润滑脂已完全损坏,如图5所示。更换主轴前支撑的两个轴承后,主轴转动正常,但换刀时主轴定向准停位置不正确,从而造成机床无法换刀。

图5

笔者查看主轴伺服驱动单元使用手册,总结出进行定向的操作流程如下:

上电后,调出监视菜单,按键显示,符号“E”表示主轴处于不确定的定向位置,其值不能作为定向位置参考值。确保伺服单元使能已经断开,将主轴慢慢调整到定向点,然后记录下, 显示的位置,写入参数PA103中,这一参数就是定向位置。

主轴拆卸和安装注意事项:

(1)主轴在拆卸过程中,要牢记零部件拆卸的顺序及位置,并用记号笔作标记,对于关键或复杂部位可用手机或数码相机拍照,防止在安装过程中出错。

(2)主轴在安装前,应先查看主轴各轴承的润滑情况;清洁箱体与主轴有接触的部位,有锐角的地方要注意去除。

(3)在固定主轴于主轴箱时,要使用扭力扳手,且锁紧力(7 000N)必须一致,不能有倾角出现。

(4)特别要提醒操作工人,要保证主轴各轴承的润滑情况,并及时加注润滑油,确保机床正常运行。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com