一、机床基本情况介绍

车铣复合加工中心工作台C轴用于铣削进给和钻镗孔分度,C轴为闭环控制,工作台装有圆光栅,能够实现刀架的每转进给量、恒速切削、铣削进给以及分度功能,车削运动时,铣镗削分度断开,铣镗削时,车削运动断开。

C轴完成分度后自动夹紧工作台,以便使工作台在任意位置进行钻削、镗削等加工,同时C轴设置插销定位机构,可实现180°位置精确定位。

车铣复合加工中心工作台的分度进给运动是通过C轴箱末端的高精度蜗杆带动工作台大蜗轮来实现的,C轴由交流伺服电机驱动,经蜗杆减速达到工作台所需转速,从而实现工作台的分度进给运动,因此对分度蜗杆的制造工艺进行研究,对提高工作台C轴回转定位精度具有重要意义,我公司通过多次加工验证,为实现高精度分度蜗杆的各项技术参数及精度要求确定了工艺方法,具体如下。

二、分度蜗杆的制造工艺

(一)蜗杆的几何参数技术要求及精度要求

1. 蜗杆的几何参数

模数:3mm,头数:1。

导程:9.4248mm,节径:100mm,

螺旋角:1°43′6″,螺旋方向:右,

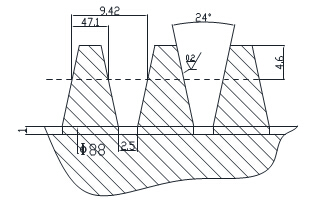

齿形角:12°,齿形:延长渐开线。

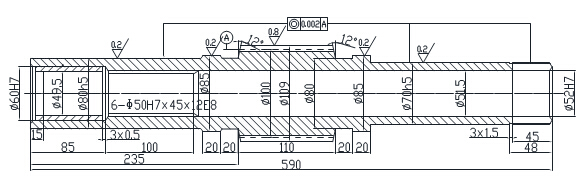

图1:蜗杆结构示意图

图2:齿部法向剖面图

2. 技术要求

(1)蜗杆法向节圆齿厚按蜗轮精滚刀实测节圆齿厚减薄0.03~0.05mm。

(2)蜗杆齿形与蜗轮精滚刀齿形一致。

(3)螺纹M68×2与φ70h5轴颈及螺旋齿形的不同轴度在0.002mm内。

(4)修磨齿顶圆角R0.5,去掉螺旋尾端小于1mm的不全齿。

(5)材料:18CrMnTi,渗碳,局部淬火Rc62-65。

(6)齿面光洁度为Ra0.2.

3. 精度要求

(1)节圆振摆0.002mm。

(2)齿距误差±0.002mm。

(3)齿距累计误差±0.006mm。

(4)螺旋线偏差:蜗杆一转为0.003mm,蜗杆全长为0.004mm。

(二)分度蜗杆的加工工艺过程

锻造毛坯→粗车→钻通孔→精车外圆及端面→车螺旋齿形→钳工去螺旋棱角→粗磨外圆及端面→粗磨螺旋齿形→磁力探伤检查→渗碳→研顶针孔→磨中心架夹位→车碳层和内孔→粗车螺纹→铣键槽→钳工去毛刺→淬火→研顶针孔→半精磨外圆及端面→半精磨螺旋齿形→磁力探伤检查→车花键底孔→拉花键→钳工去毛刺→油煮定性→校拉花键孔→第二次半精磨外圆→修正顶针孔→第二次油煮定性→研顶针孔→第三次半精磨外圆及端面→第二次半精磨螺旋齿形→磁力探伤检查→第三次油煮定性→精车内孔→钳工装铜套→钳工装闷头→研闷头顶针孔→第四次半精磨外圆→第三次半精磨螺旋齿形→精磨外圆及端面→精磨螺纹→精磨螺旋齿形→磁力探伤检查→与蜗轮配检精度和接触面→抛光齿形及轴颈外圆→钳工取下闷头→精车铜套内孔。

(三)主要工序的分析与说明

1. 渗碳前螺旋齿形及轴颈外圆和角尺端面要磨削,目的在于保证均匀的渗碳层。如果渗碳部分表面不光洁,会造成渗碳层的深浅不匀,致使淬火后因磨削发热造成裂纹而报废。

2. 轴颈外圆、角尺端面及螺旋齿形磨削工序多至五到六序,而每次磨削后,都要油煮定性消除应力。这样做主要是为了控制每次磨削的余量不太大,磨削时间不太长,否则将使工件因磨削发热而导致裂纹。多次定性处理,其目的在于消除磨削后由于应力引起的变形,从而确保精度的稳定。

3. 在蜗杆两端φ60H7及φ52H7孔内装上两个高速钢闷头,其目的在于保证最后精磨蜗杆轴颈与端面及螺旋齿形时有一个十分准确的加工基准中心孔。因为在φ60H7及φ52H7孔端用60度顶针孔作为基准难以保证0.002mm的跳动公差和齿形部位0.002mm的螺旋线偏差。加工实践证明采用闷头的小中心孔基准是提高磨削精度的可靠保证。

4. 多次磁力探伤检查目的在于及时发现工件在加工过程中产生裂纹,使废品零件不再继续作无用的加工。导磁探伤检查后,必须做退磁处理,不然会影响下道工序的加工精度。

(四)精磨齿形时需注意下列事项

1. 检查并调整蜗杆磨床的砂轮头架相对于机床工作台轴向移动的平行性允差0.005/500mm,主轴顶针轴向窜动小于1微米,径向跳动小于1.5微米,前后顶针与工件顶针孔接触面积不低于80%。

2. 蜗杆装上机床后,检查轴颈径向跳动应小于3微米,左右两端径跳量的高低方向必须符合精磨前的检查情况。

3. 选用80~120粒度中软氧化铝砂轮磨削。砂轮装到机床之前必须进行严格的精、动态平衡。磨削过程中用大量清洁的冷却液冷却。工件转速10~15转/分钟,工作台往复行程一次的进给量为0.01~0.02mm,整个磨削过程中工件不能发热,全部余量磨完后,作2~3次往复行程的无进给量修正磨削。

4. 为了保证与蜗轮啮合配检的接触斑点要求,砂轮齿形的修正,机床导程变换齿轮的搭配等,必须按精切蜗轮齿形滚刀的齿形角及导程进行调整。蜗杆节圆齿厚按滚刀实测节圆齿厚减薄一个侧隙量。

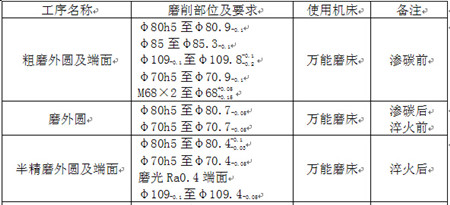

5. 针对七次磨外圆的尺寸控制

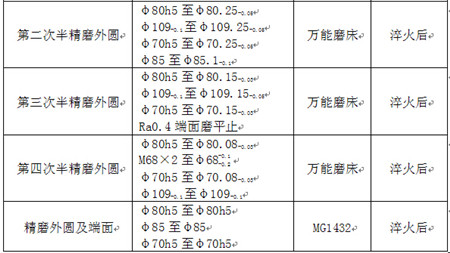

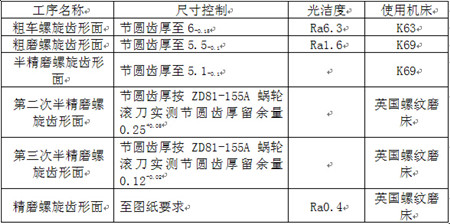

6. 针对螺旋齿形面加工尺寸控制

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com