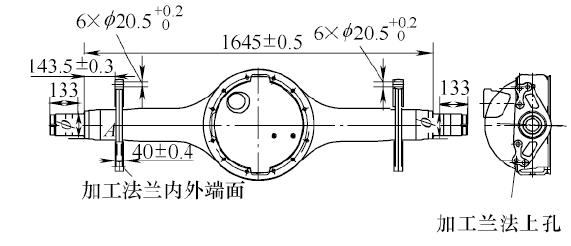

随着汽车功能的细分,桥壳的外观和功能也呈现多样性,底盘生产厂家桥壳的品种越来越多,这就要求加工设备具有一定的柔性,适用于中小批量的生产。某装备碟式刹车重型汽车车桥如图1所示,要加工的是车外圆、外锥面、法兰端面及外螺纹,同时还要求可以加工法兰端面上的孔,并保证工序图所示各尺寸、几何公差及表面粗糙度要求。由于法兰盘需要安装碟式刹车,用于安装的六个通孔分别位于不同圆周直径上,且其中有两孔之间的间距很小,无法用传统的多轴钻设备进行加工。应客户要求和工件的实际情况,在我公司现有桥壳轴头加工设备的基础上,通过结构创新和数控技术的运用,研究设计了一种新的数控双头车铣复合加工设备。

图1 车桥结构

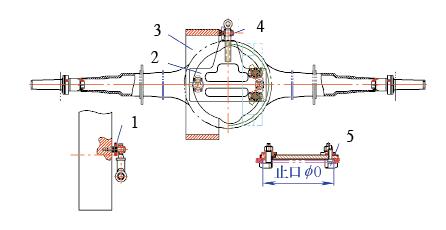

设备结构总体布局

如图2所示,机床采用整体铸造床身,床身向前斜置45°,导轨刚性好,排屑方便。机床采用中间驱动,主轴箱置于床身中部,通过车具带动工件旋转并且具有主轴C轴准停功能,以实现工件圆周方向的精确定位;床身两端各有一个尾台和一个伺服动力刀架,伺服动力刀架安装于十字滑板上,滑板采用数控系统控制,可进行X轴和Z轴的运动。采用伺服动力刀架,就可以进行钻孔及铣键槽的加工;尾台采用机床主轴结构以增强其刚性,通过顶尖支撑工件,保证工件两端有较高的同轴度;左右刀架通过伺服电动机及滚珠丝杠驱动,可实现两坐标联动,用来加工外圆、端面、圆锥面、圆弧面及螺纹;左右刀架对工件的两端同时进行加工,提高了生产效率。电气控制系统采用的是FUNAC-0i-TD系统。主轴箱采用润滑泵润滑,导轨采用集中自动润滑泵润滑。

图2 数控双头车铣复合加工设备

机床主要规格参数

主轴孔径:600mm;主轴中心到床身导轨面的距离450mm;床身导轨上的最大旋径:800mm;主轴中心高1200mm;加工工件长度范围200?2400mm;夹持工件长度范围1500?2400mm;主轴转速为无级调速;主轴最高转速为500r/min;最大快移速度:纵向15m/min,横向15m/min;最大行程:纵向左、右刀架分别为700mm、1050mm,横向左、右刀架分别为270mm;表面粗糙度值Ra=1.6μm;经济加工精度:IT6。相对于传统设备,加工精度显著提高,复合式加工也使加工效率得到了大大提高。

工件的定位夹紧及传动

(1)工件的定位及夹紧 以工件两端60°内倒角定位,两顶尖装在左右两尾台的套筒锥孔内,靠液压力顶紧工件。液压夹紧力可以调整,避免工件产生夹紧变形。左尾台可以手动调整位置,以适应不同长度桥壳的加工;右尾台液压驱动左右移动夹紧或松开工件。

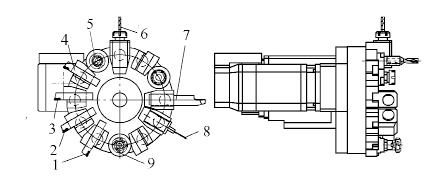

(2)车具 主轴通过车具与工件联接,带动工件旋转。首先按图3所示位置将车具放入工件琵琶孔内,然后,车具止口定位机构按顺时针旋转,顶紧后,用勾头压板把车具和工件锁紧。最后,将工件吊装到机床上,把车具上快换接头插入机床中间主轴套筒端面凸起的拨块上,由主轴套筒带动工件旋转。

图3 车具示意图

1.快换插头 2.车具 3.中间驱动主轴套筒 4.关节轴承 5.夹紧压板

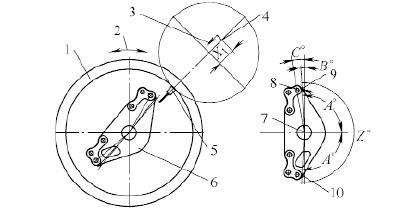

具体加工工艺及步骤

工位布刀如图4所示。工位4:粗车外圆及端面,精加工余量0.4mm;工位3:切槽;工位2:精车外圆和端面;工位1:粗精车螺纹;工位9:粗精铣法兰盘外端面;工位7:车法兰盘内端面;工位6:铣两端12.3mm×26mm键槽;工位5:钻6-φ20.5mm孔(两端共12个孔)。

图4 工位布刀

1.车螺纹 2.精车外圆和端面 3.切槽刀具 4.粗车外圆及端面

5.钻孔“U”钻 6.铣键槽 7.车法兰内端面 8.测头 9.铣法兰外端面

钻孔位置的确定

工件安装完毕后所处的位置为机床C轴的原始零点,由于工件个体差异而造成的误差,零件初始加工孔(孔位1见图5)位置无法通过设定与C轴零点重合,则孔的位置与轮廓边缘距离就会厚薄不均。

图5 测量原理示意图

1.驱动主轴(C轴) 2.C轴运动方向 3. X轴方向 4. X轴原点

5.红外测头 6.加工工件 7.工件旋转轴线 8.孔位1 9、10.测量点

为了使工件旋转到正确的待加工位置,安装了在线检测装置。检测方法如下:

机床各运动部件回零到原位。让刀架旋转至测头工位,刀架滑板Z向、X向先后运动至设定位置。机床中间驱动主轴(C轴)带动工件旋转,使工件外形轮廓的一条边接触测头,此时C轴旋转停止,系统记录测量数据至变量1。然后C轴再反向旋转使工件外形轮廓的另一条边与测头接触,C轴停止转动。系统记录测量数据至变量2。即完成测量工作,经数控系统计算后,即可得到适合此工件的初始孔位置。

此时,刀架滑板即可退回至安全位置,刀架旋转至钻孔工位。刀架滑板Z向、X向先后运动至设定位置,系统通过内置宏程序计算所得数据,驱动工件旋转至零件初始加工孔(孔位1),即可进行钻孔加工。另外,所要加工的键槽在圆周上没有相位要求,可在任意方向加工。

结语

此设备一次性完成了桥壳两端轴头车削、钻孔及铣槽工序,工件加工的尺寸精度和孔的位置精度完全达到了用户的要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com