摘要:集合了目前某汽车公司所有曲轴线的优缺点,针对曲轴加工线设计过程中的工艺设计,提出曲轴线设计过程中的注意事项,总结曲轴加工线设计经验,对如何从设计阶段确保曲轴线产能输入进行探讨。

关键词:曲轴线;工艺设计;设备设计

曲轴线是发动机工厂中自动化程度非常高的生产线,也是设计最复杂的生产线之一,所以曲轴线是否能达到计划的产能输出,工艺的前期设计起着至关重要的作用。本文旨在分析曲轴加工工艺设计要点和方法。

1 、公司曲轴线目前概况

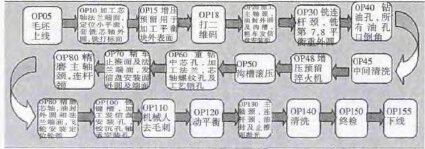

目前我汽车公司发动机制造部拥有在运行曲轴线三条,分别为河西工厂一期曲轴线(简称河西M1曲轴线,如图1 所示),河西工厂二、三期曲轴线(简称河西M2 曲轴线,如图2 所示),青岛一期曲轴线(如图3 所示),宝骏基地曲轴线(如图4 所示)。在建的曲轴线有:重庆项目曲轴线。

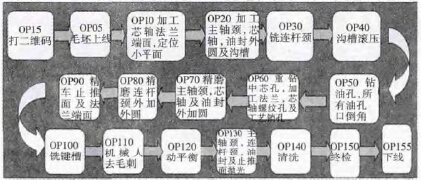

图1 河西M1 工艺流程

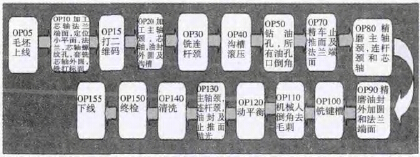

图2 河西M2 工艺流程

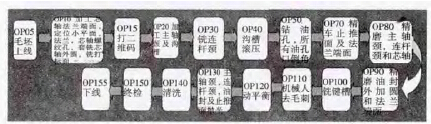

图3 青岛M1 工艺流程

图4 宝骏工艺流程

曲轴线工序间零件的转运均采用自动机械手执行,整线的布局采用工序间串联,同工序机床并联的形式,如图5 所示(图中英文符号表示工序代号)。

2 、曲轴线工艺设计

曲轴线具有生产线速高、零件精度要求高等特点,工艺设计是否合理直接影响到曲轴的产能和零件的质量好坏。

2.1 基准选择采取的相应原则

2.1.1 基准统一原则

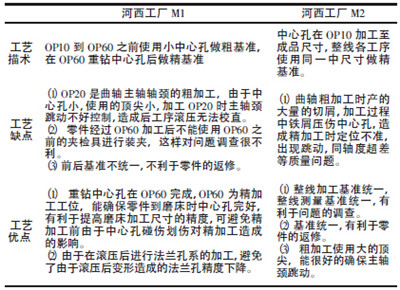

在曲轴的加工过程中基准应统一选择为曲轴中心孔[1]。不同的中心孔基准所带来的实际应用效果是不同的,如上述河西工厂M1 和M2 就分别采用了不同方式的中心孔基准,如表1 所示。

表1 工艺对比表

由于加工基准的工艺差异,直接反应出来的是滚压校直的合格率,表1 中两条不同工艺线滚压校直合格率的对比(如图6)。

图6 合格率对比

2.1.2 自为基准原则

自为基准原则的应用在曲轴线工艺设计中比较常见,例如曲轴连杆轴颈的精加工基准的选用。河西M2 曲轴线加工B15 磨削连杆颈就采用的自为基准的原则,自为基准原则的好处在于,以自身为定位基准,避免了由于前工序的误差造成加工轴颈去除余量不均匀,从而影响曲轴的疲劳寿命,同时由于加工余量的不均匀还会造成精磨时切削不不均,加工完成后应力释放失衡等,造成加工后曲轴弯曲。

2.1.3 互为基准原则

互为基准原则的应用在曲轴线的工艺设计中比较少见,互为基准原则是指加工零件上两个加工位置时,这两个位置可以互相为对方的基准,相互位置精度要求高时采用互为基准原则。以下为采用互为基准原则的工艺解决质量问题的案例。

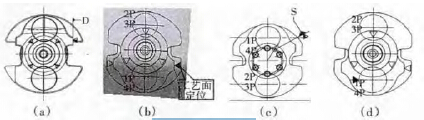

粗铣连杆颈与加工定位销孔都采用工艺面作基准(见图7(a)、(b)),精磨连杆时使用销孔作基准(见图7(c)),这样粗铣连杆和加工定位销孔的误差会累积到精磨连杆颈,造成精磨连杆时余量不均匀造成磨偏的现象。改进后,将加工定位销孔的基准由原来的工艺面改为连杆颈(见图7(d)),与精磨连杆颈时以定位销孔为基准形成互为基准,避免了误差的累积。

图7 工艺基准

2.2 设计工序加工内容需要考虑的因素

2.2.1 要结合机床的特性

曲轴线常用的加工设备有:加工中心、车床、连杆铣床、滚压机、外圆磨床、机器人、动平衡机、抛光机、清洗机和测量机等,其中大部分机床是专门为加工曲轴而设计的,如外圆铣床、滚压机、平衡机、抛光机、清洗机和测量机。根据以上曲轴加工常用设备结合世界某知名品牌汽车公司总结的过程清单(BOP)、设备清单(BOE)和整线机床对各类尺寸的加工能力,制定合理的公差与加工内容是确保所设计生产线具备良好输出能力的基础。

例如,加工中心机床在带测量头的情况下,精加工曲轴孔的跳动才能控制在0.025 mm 范围内,连杆外圆铣床所加工的连杆侧壁所能达到的最高粗糙度为RZ12,如果要达到RZ12 以上需要采用内铣工艺等。

2.2.2 机床设计节拍的均衡

机床设计节拍均衡关系到曲轴线产能的输出。

影响机床设计节拍有以下因素:

(1)机床的加工节拍

(2)机械手上下料的时间

(3)机床与机械手,前后工序配合造成的等待和

堵料时间。

(4)机床的换刀损失

(5)机床的故障停机损失

(6)测量停机时间

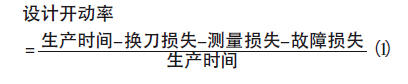

对于影响产能输出的因素,应在工艺设计时得到充分的考虑,因此我们可以从整线所需要的设计产能加上各因素对工序产能的影响进行反计算从而确定各工序实际节拍,计算公式如下:

例如,以年产量35 万产能,每月平均生产22.5天,每天3 生产3 各班次,每个班次生产7.5 小时,工序内拥有4 台机床,该机床平均每100 件需要更换一次刀具,每更换一次刀具用时5 分钟,每50 件测量1 件,每次测量需要停机3 分钟,机床预计每班平均故障损失20 分钟,机械手换料时间为10 秒,每班生产时间为7.5 小时,理论工序节拍为46 秒的工序来计算:

由此可见,每一台机床的设计节拍应该根据各工序间机床的加工内容、数量、换刀频次、测量频次、故障率等差异而不同[2],而在影响其差异的最大因素在于设计工序加工内容的分配,所以在进行工艺设计前期应充分分析选用机床的特性。

2.2.3 位置精度要求高的特征一次装夹完成加工

不管精度多高的定位夹具都存在定位误差,为了避免定位误差对产品的加工精度重复造成影响,常采用的方法是一次装夹[3],在机床满足加工节拍的情况下,尽量将加工内容集中,特别是位置精度要求高的内容。如下面两个案例:

案例一:河西M1 曲轴线,曲轴主轴颈与油封外圆一次定位同时加工,所得油封外圆相对于主轴颈的同轴度加工质量稳定,过程能力指数(以下简称PPK)在5 以上,基本不存在超差问题。

案例二:河西M2 曲轴线,曲轴油封与主轴颈分别在两个工序加工,不是一次装夹完成加工,导致零件同轴度不稳定,PPK 小于1.33,虽然采取了很多提高定位精度的措施,但还是时有超差现象。

2.2.4 单工序内的小工艺安排

在工艺设计时,由于工序内的小工艺设计都是给供应商进行设计,往往被忽略,如果设计存在缺陷将会影响加工质量,例如外圆磨床的加工步骤设计为:粗磨中心支架夹紧轴颈———中心支架夹紧工件———精磨其它所有曲颈———松夹降低夹爪压力———精磨连杆颈———精磨中心支架夹紧轴颈———中心支架夹紧工件———精磨其它主轴颈。该工艺优点有:(1)在粗磨和精磨时分别用中心支架夹紧粗精磨后的轴颈,有利于减少由于中心支架夹紧轴颈不圆影响到其它轴颈的加工精度;(2)把主轴颈的精磨安排到最后进行,有利于确保加工后轴颈的跳动;(3) 粗精加工用不同的夹紧力进行夹紧,减少夹紧变形的影响。工序内加工步骤的合理安排是确保加工质量的重要,要考虑切削力、夹紧力、应力释放对加工零件精度的影响,通过将如粗精加工分开,将有位置精度要求的加工特征集中加工减少影响。

2.3 加工余量的设定

工序间加工余量的设定需要考虑各个尺寸误差的累积。例如:(1)连杆颈外圆的精磨余量由于比主轴颈多了一个圆周方向的误差,所经所设定的余量要比主轴颈大;(2)抛光去除余量的大小要考虑精磨后所设定的粗糙度要求,计算要以去除表面波峰波谷的范围来设定余量;(3) 曲轴轴向距离的余量设定,需要考虑曲轴滚压后零件的伸长量来计算。

2.4 设备工艺防错的应用

设备工艺防错在曲轴线的设计中广泛应用,主要包含以下几种:

(1)程序设计防错。如加工信号的互锁在机械手

与机床的通信中应用很多,主要用于加工零件类型

的判别互锁,安全门互锁等。

(2)硬件档块的防错。如确保零件上料方向的防错。

(3) 条件判别防错。如使用测头对零件特征进

行判定,用传感器对零件的位置状态进行判定,机

床刀具系统采用刀具数据库对刀且寿命进行管理

等等。

2.5 刀具寿命的设定

刀具寿命的设定主要是根据刀具加工零件的切削时间,用刀具设计的寿命除以每一件加工时间即得出刀具理论寿命,再乘以安全系数,即得出刀具的前期寿命,在使用的过程中不断收集刀具的磨损情况来对刀具的寿命进行优化。

2.6 抽检频次的设定

确定加工尺寸的抽检频次,应用PFMEA(潜在失效模式及后果分析),根据每一加工特征所分析的RPN(风险系数)中D(探测度)值来确定该特征的抽检频次,同时也可结合机床的能力进行优化。

3 、曲轴线设备设计

3.1 机床类型的选用

(1) 机床类型的选用首要考虑的是生产节拍和所需要加工工艺特征的精度,尽量选用已有过使用经验或已形成标准块化设计的机床,以降低机床的设计缺陷风险。

(2)考虑生产线未来柔性化的需求,一般生产线设计都要考虑其生产线设备寿命周期内可能存在的产品更新需求,预留设备扩展空间。

(3)根据实际场地情况,选用机床的大小应符合设计场地的需求。

(4) 机床各部件使用功率要确保在一定的安全范围内,一般各轴电机在正常加工时不应超过60%的负载。

3.2 机床刀具的选用

刀具的选用主要考虑以下几点:

(1) 在能达到加工寿命和质量的情况下尽量采用标准刀具,以降低刀具的使用成本。

(2)刀具的切削用量选用,要预留一定的安全空间,以应对今后生产的机床磨损及毛坯材质变化所带来的刀具问题。

(3)整线一种类型的刀具应尽量统一,如加工中心统一使用同一型号的刀柄,这样可以减少很多刀具备件费用。

3.3 检具的选用

由于曲轴线自动化和节拍相对高,所以在检具设计时应考虑检具测量的速度与准确性,应尽可能的采取线旁测量的方式,以提高测量的响应速度。检具的读数应采用定值的输出,避免出现需要人工计算或对表取值的情况,减少人为失误。

3.4 机床的排屑和自清洁的设计

3.4.1 机床夹具的排屑设计

在加工过程中铁屑对加工有很大的影响,铁屑落到加工定位面上时会造成定位不准,铁屑落到传感器上会产生错误信号,铁屑长时间堆积在夹具的紧固螺栓中,会造成换型时拆装螺钉困难,所以在设计生产线选用机床时,要考虑机床夹具的自排屑功能[4] ,夹具排屑设计有如下例子。

(1)夹具体部分设计成斜坡状(图8,9)。

图8 不利于排屑的夹具 图9 有利于排屑的夹具

(2) 用冷却液或气嘴对夹具进行清洁(图10,11)。

图10 喷气清洁 图11 冷却液清洁

(3)对有紧固螺处进行封口,特别是换型需要拆装螺栓的夹具,由于螺栓头积有铁屑,造成换型前需要清理,如果清理不干净,易造成螺栓滑头(图12)

图12 螺栓连接处排屑

3.4.2 机床的自清洁设计

在曲轴加工工艺过程中,中心孔是贯穿整个曲轴各工序加工的重要基准,所以定位零件中心孔的顶尖的清洁对于曲轴的加工质量至关重要。在目前的生产线中,顶尖的清洁主要依靠气嘴或冷却液喷嘴对顶尖进行清洁,可通过:(1)顶尖外部有喷头对顶尖进行喷淋(见图13);(2)顶尖内部喷水对零件中心孔进行清洁(见图14);(3)气嘴对顶尖和零件中心孔进行清洁(见图15)。

图13 外部喷淋顶尖 图14 内部喷淋顶尖

图15 气嘴清洁顶尖

4 、结束语

曲轴线工艺和设备的设计是集以经验和各种先进加工技术于一身的复杂过程,要设计高效的生产线需要多方的合作与沟通才能完成,前期设计是需要多方收集生产线的经验教训,尽量在设计阶段避免缺陷。本文结合我公司多条曲轴生产线的工艺,分析总结了曲轴生产线的工艺设计要点。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>台达CNC解决方案助推高光雕铣一体机高速高精生产

- target=_blank>研华提出以物联网实现工厂跨系统「智动化」

- target=_blank>数据交换在工作台交换中的应用

- target=_blank>四方电气CS100混合伺服系统成功应用于数控雕刻机

- target=_blank>母排的载流、发热及优化

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体