GEVO16 柴油机是我公司与美国GE 公司合作引进的大功率内燃机车HXN5 的核心,而加强套( 见图1)是该柴油机六大关键零部件之一。加强套的结构设计又是GEVO16 柴油机动力组独特的结构形式。装配时与气缸盖、气缸套及机体配合,因此加强套的加工质量、形位公差和精度尺寸的好坏,将直接影响机车的动力性能。作为HXN5 机车柴油机动力组关键零件之一,具有结构复杂、精度要求高、薄壁易变形等特点。根据其特点对产品的加工工艺进行充分和细致的分析。加强套属于典型的薄壁箱体类零件,具有孔径加工精度高、严格的同轴度要求、型腔结构复杂等特点,根据工艺分析,其加工具有工序高度集中特性,适合于在加工中心以最少的装夹次数和合理的定位方法完成全部加工。

图1 GEVO16 柴油机加强套

根据产品结构,结合其技术要求,将加强套的加工分为3 个工位,全部都在加工中心完成: 第一工位( OP10) 完成气缸盖配合面、气缸孔、螺栓孔、燃油泵孔面、机体联接孔等; 第二工位( OP20) 完成机体配合面、推杆孔、螺栓孔、油泵孔下端面、各槽等; 第三工位( OP30) 完成润滑油孔、燃油孔等各孔及面等。

1. 机加工工艺难点分析

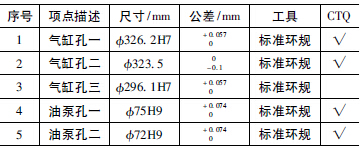

加强套精度要求高,且CTQ 项点较多主要集中在OP10 和OP20 工序。以OP10 为例,其中关键部位在线检测项点如附表所示。

OP10 关键部位在线检测项点统计表

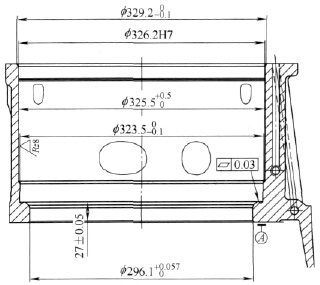

图2

在OP10 中的关键加工部位就是与气缸套配合的气缸组合孔,如图2 所示,其中上表面为气缸盖配合面,下表面为机体配合面。由于工件外形不规则,属于箱体薄壁件,容易变形。针对此工序加工特点设计制作了专用夹具如图3 所示。其中定位块2、7、8,为增加夹具的刚性,工件的左上角设置有一辅助支撑。由于可用于定位夹紧的位置紧凑,要求其装配精度高,故采用钩形压板手动夹紧方式,将工件夹紧在夹具体上。在定位圆弧的对应侧( Z 轴方向) ,还放置了一可调辅助支撑,限制其Z 轴方向的自由度。工件的定位精度则由装备上的两个定位尺寸来保证。加工时将加强套的机体配合面靠在夹具体定位块2、7、8 确定的定位面上,分别旋紧钩形压板1、6、9,调整辅助支撑顶紧机体配合面,再旋紧钩形压板3,进行切削加工。

图3 加强套加工中心夹具

1、3、6、9. 钩形压板2、7、8. 定位块4. 辅助支撑5. 夹具体

在试制阶段,OP10 加工后,零件在装备上处于夹紧状态时,用量杆表测量气缸组合孔尺寸满足工艺要求。但卸下放置一段时间复测时,气缸组合孔变形量达0. 17mm,导致孔径超差,致使下工序无法准确定位,三坐标检测时也无法建立正确的坐标系,严重影响了试生产的进度。

2. 原因分析

( 1) 毛坯影响加强套铸件表面、螺栓孔、水腔、油泵孔、推杆孔及各腔特别是各表面及型腔内经常存在粘砂、飞边、铁丸; 上、下平面的浇、冒口未打磨平整; 毛坯因粗加工后暴露出来的铸造缺陷如缩孔、疏松、裂纹,需进行焊接修补,会产生焊接应力。

( 2) 切削加工影响零件几乎所有面和孔均需进行切削加工,工件装夹的位置、方向、受力点的恰当与否极易引起加工中零件的变形; 零件的加工余量及加工过程中的切削力会引起变形。

3. 采取的工艺技术措施

针对加强套的毛坯问题,视铸件毛坯稳定情况,采取如下措施: 为了使工件能有统一的初定位,采取划气缸孔中心十字线,进排气推杆孔中心十字线,喷油泵孔中心十字线; 检查螺栓孔、喷油泵孔以及推杆孔的位置。

考虑到由于OP10 是由毛坯面定位加工,定位面差异比较大,每个操作者夹紧工件时所用的夹紧力是不确定的,加强套又是薄壁箱体类零件,所以由装夹引起的变形影响较大。因此,对由于装夹和机加工所产生的综合问题,进行了以下的试验:

( 1) 为了查找原因,将一只已经加工好的加强套进行OP10 的装夹试验,发现可调辅助支撑高度变形量在0. 01mm 左右。

( 2) 确定了辅助支撑的变形量以后,我们采取反变形的方法,当工装上定位块2、7、8 对应的钩形压板处于夹紧状态时,将百分表打在气缸套配合面上调整辅助支撑顶紧机体配合面,使首次夹紧变形在0. 02mm 左右,再夹紧辅助支撑对应的钩形压板,使再次夹紧变形为0. 01mm。在这种夹紧变形的状态下进行OP10 加工后,用内径量杆表测量一个关键项点上端孔直径( 4 个方向) ,测量数据: 326. 225mm、326. 228mm、326. 225mm和327. 227mm。

( 3) 对OP10 加工后的加强套在放置一天后再次用内径量缸表测量上端孔直径( 4 个方向) ,测量数据:326. 225mm、326. 228mm、326. 224mm 和327. 227mm。

( 4) 对OP30 加工后,卸下工件用内径量缸表测量上端孔直径( 4 个方向) , 测量数据: 326. 225mm、326. 228mm、326. 227mm 和327. 230mm。

根据上述数据的统计分析可见,通过对工件统一的划线初定位和采取反变形的夹紧方法等技术措施和手段,从而使加强套气缸组合孔的加工精度基本控制在0. 03mm 以内,已经达到图样的要求,产品变形问题已经解决。

4. 结语

为了解决气缸组合孔变形问题,从毛坯、加工手段到装夹变形逐一进行分析,经过反复试验找到最大影响因素。OP10 在加工中心加工时,装备采用反变形夹紧结构形式,夹紧力通过采用扭力扳手确定转矩,并对辅助支撑做了严格操作要求,从而使加工后的气缸组合孔变形控制在0. 03mm 以内。为了巩固取得的成果,保证加强套的后续批量生产,编制了工艺装备的操作使用说明书,以确保装备的正确使用。

目前加强套机械加工工艺已经成熟,切削加工合格率达到98%,满足了HXN5 型机车组装需要,为公司创造了较好的经济效益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>柴油机机体止口加工组合机床的改进设计

- target=_blank>亚太菁英与瓦尔特深度合作 进一步提升“交钥匙”服务

- target=_blank> 铁路机车车轮毂孔精加工工艺分析及优化

- target=_blank>悬臂支撑机构在冲压模具中的应用

- target=_blank>大直径高锁螺栓孔的钻制技术研究与应用

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体