【摘要】介绍了在CATIA V5平台上对模具成型零件制造的工艺规程,利用仿真功能验证数控加工过程的可行性,提前发现可能出现的各种危险。

1 、引言

随着现代工业的快速发展,数控加工技术在模具行业的应用变得尤为重要,其应用水平的高低直接影响到模具的加工质量。本文利用火车模型模具的内模加工为例,详细介绍在CATIA V5数控加工模块中模具数控加工工艺方法和模拟仿真技术,呈现了合理运用CATIA V5软件进行数控加工设计对生产各方面带来的优势和实用性。

2 、CATIA V5数控加工特点

CATIA V5是基于美国IBM公司与法国达索系统公司(Dassault Systemes)软件解决方案推出的新一代零件,在CAD/CAE/CAM领域中处于领导地位,其内容涵盖了零件从概念设计、工业造型设计、三维模型设计、分析计算、动态模拟仿真、工程图输出,到生产加工成零件的全过程,应用范围涉及航空航天、汽车、机械、造船、通用机械、数控(NC)加工、医疗器械和电子等诸多领域。

CATIA V5数控加工提供了2.5轴、3轴及多轴加工能力,它即可以对表面数据模型进行加工,还可以采用点云数据进行数控加工。它提供了2种粗加工(等高线粗加工和投影粗加工)方法,5种半精加工、精加工(即等高线加工、投影加工、轮廓驱动加工、沿面加工、螺旋加工)方法,2种清根加工(笔式清根、区域清根)和2种轮廓加工(等Z高度轮廓加工、沿面轮廓加工)等数控加工方法。用户可以根据零件结构、加工表面形状和加工精度要求选择合适的加工类型。CATIA V5数控(NC)加工模块组成部分包括:图形界面化的工艺参数输入模块、刀具轨迹生成模块、刀具轨迹编辑模块、三维加工动态仿真模块、后置处理模块和资源管理模块(刀具库、机床库、工艺文档)等。CATIA V5能够模拟数控加工的全过程,其加工流程图如图1所示 。

图1 CATIA V5数控加工流程图

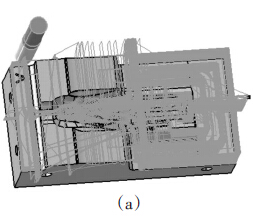

3 、成型零件三维建模

三维建模是模拟数控加工过程的前提,CATIAV5数控程序的编制必须有三维模型作为加工对象。CATIA V5具有强大的CAD功能,用户可以通过模块之间的切换,在零件设计、线架与曲面设计等模块中建立所需的零件模型,完成后再切换到相应的NC加工模块中。也可以利用CATIA V5的数据转换功能,把客户提供的零件三维模型文件转换为STEP文件、IGES文件、STL文件等,再导入CATIA V5中得到塑件模型,这样可以大大提高资源利用率。本文把客户提供的由UG软件构建的火车模型零件的三维建模转换成STEP 格式再导入CATIA V5 软件中,利用CATIAV5模具设计模块分割形体生成模具成型零件(如图2所示型芯和型腔)。CATIA V5 的3 轴加工(曲面加工)模块可以在零件的复杂曲面上生成精密的刀具加工轨迹。本文以火车模型模具的型腔加工为例,进行数控加工工艺分析和仿真模拟试验。

图2 模具成型塑件

1.型芯2.塑件3.型腔

4 、加工工艺分析

对重要的模具零件,为保证其加工质量,加工工艺的制定非常重要,一般应该经过粗加工、半精加工和精加工3个阶段 。

粗加工时,刀具进给量大,机床主轴的转速较低,目的是从坯料上切除较多余量,以节约加工时间,提高生产效率。加工的余量的设置必须合适,余量过大会导致后续加工的表面粗糙。

半精加工介于粗加工与精加工之间,对毛坯余量较大和要求高的零件,在精加工前安排半精加工,以保证零件的质量。半精加工时其步距、行距、切削深度和刀具的半径都相应减小,加工后提高了表面粗糙度值,且留少许余量,为精加工做好准备。

精加工时,刀具进给量小,主轴的转速较高,加工的精度高,以达到零件加工精度要求。本文涉及的型腔成型零件整个加工过程分为:铣床加工备料(部分开粗,导圆角等);磨床加工各平面,保证平面度、垂直度等;钻床加工各运水孔、顶针孔等;CNC粗、精加工;EDM(电火花)加工窄小骨位等。本文主要介绍CNC加工过程设计和仿真。

按照从简单到复杂的原则,先加工平面、沟槽、孔;再加工外形、内腔;最后加工曲面;先加工精度要求低的表面,再加工精度要求较高的部位 。

4.1 对型腔加工顺序安排

(1)粗加工分型面、型腔、曲面。

(2)半精加工型腔、分型面。

(3)精加工分型面平面,型腔及两侧面轮廓。

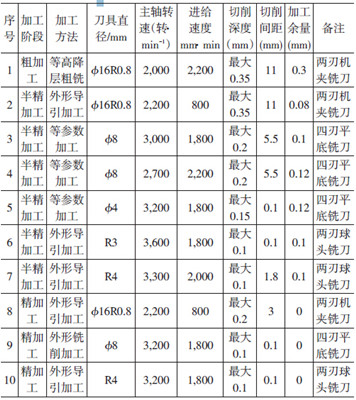

每道工序工艺参数设定如表1所示。

表1 圆盘型芯零件加工工艺方案

5 、零件数控加工仿真

5.1 加工要素定义

在CATIA V5进入数控(NC)加工模块后,应先定义相关的加工要素,主要包括数控加工机床、加工的坐标系统、用于加工的零件毛坯、加工的目标零件、安全平面等内容。目标零件即图2中的型腔已具备,还需要毛坯零件作为加工对像,为获得正确的的刀具轨迹信息,毛坯零件的创建尤为重要。由于实际加工中毛坯外形多样性,依靠加工模块中自带的Creat Stock(创建生料)来创造毛坯不能满足实际要求,有时会采用自建零件实体再与零件装配在一起的办法生成零件毛坯。本文实例中型腔在数控加工前先进行普通铣削粗加工,钻运水加工等,本文通过装配功能插入自行创建的毛坯,如图3所示。

图3 自建毛坯零件效果图

加工要素定义步骤如下:

5.2 数控加工方法的设置

设置加工方法之前,应先对零件的整个加工步骤进行规划,包括加工方法、刀具选择、几何参数、进给率、进刀/退刀等参数。通过多次切削尝试,本例型腔加工步骤、加工方法及参数设置如下:

(1)利用等高降层粗铣和外形导引加工对零件外型进行粗加工(见图4a)。

选用直径16R0.8mm两刃机夹铣刀,全长120mm,切削长度40mm,进给速度为2,200mm/min,主轴转速设为2,000转/min,每刀最大切深为0.35mm,切削间距设为最大11mm,从安全平面下刀速度为200mm/min,留余量0.3mm(分型面平面半精加工留余量0.08mm)。

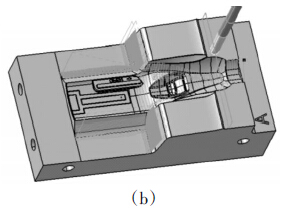

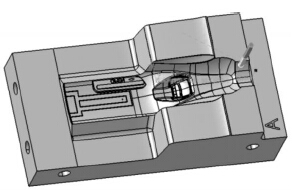

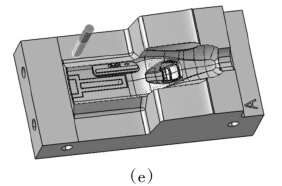

(2)半精加工型腔,如图4b到4e所示。

图4 粗加工和半精加工路径仿真

a——等高降层粗加工b、c、d、e——半精加工型腔、分型面f——精加工分型面平面

选用直径8mm四刃平底铣刀(清除直径16R0.8mm铣刀加工残料),全长60mm,切削刃长32mm,采用曲面等参数加工方法加工图4b所示区域,进给速度为1,800mm/min,主轴转速设为3,000转/min,切削间距最大设为5.5mm,最大切削深度0.2mm,留加工余量0.1mm。

选用直径4mm四刃平底铣刀,全长60mm,切削刃长17mm,采用曲面等参数加工方法,加工图4c所示区域(直径8mm铣刀加工残料),进给速度为1,800mm/min,主轴转速设为3,200转/min,切削间距最大设为0.1mm,最大切削深度0.15mm,留加工余量0.12mm。

选用直径6R3mm球头铣刀,采用外形导引式加工方法半精加工图4d所示加工区域,进给速度为1,800mm/min,主轴转速设为3,600 转/min,切削间距最大设为0.1mm,最大切削深度0.1mm,留加工余量0.1mm。选用直径8R4mm的球头铣刀,采用外形导引式加工方法半精加工图4e所示型腔加工区域,进给速度为2,000mm/min,主轴转速设为3,300转/min,切削间距最大设为1.8mm,最大切削深度0.1mm,留加工余量0.1mm。

(3)精加工零件表面,如图4f和图5所示。

图5 分区域精加工刀具路径仿真

选用直径16R0.8mm两刃机夹铣刀,全长120mm,切削长度40mm,采用外形导引加工方法精加工图4c所示分型面平面区域,进给速度为800mm/min,主轴转速设为2,200转/min,切削间距最大设为3mm,最大切削深度0.2mm。

选用直径8mm 4 刃平底铣刀,全长60mm,切削刃长32mm,采用外形导引加工方法精加工图5a所示侧轮廓区域,进给速度为1,800mm/min,主轴转速设为3,200 转/min,轴向最大切削深度0.1mm。选用直径8R4mm的球头铣刀,采用外形导引式加工方法精加工图5b 所示区域,进给速度为1,800mm/min,主轴转速设为3,200转/min,切削间距最大设为0.1mm,最大切削深度0.1mm。

(4)刀具路径的仿真和分析。

待加工路径生成后,为确保得到合理的加工方案和工艺参数,保证数控程序的安全性,必须对生成的刀具轨迹线路进行检查和校验。主要确定刀具路径是否有明显过切或加工不到位,加工相互干涉等现象 。一旦发现问题应及时调整加工方法,加工参数,再进行重新计算、检验,直到准确无误。在CATIA V5仿真加工过程中,可以分析出加工后的零件是否有过切或者存在剩余材料,通过分析的结果对加工参数进行修改完美,以达加工要求。如图6所示,通过分析,零件加工区域过切部分将显示成深色,加工不到位存在剩余材料的地方显示成黄色(图中浅色区域)。

图6 切削情况分析图

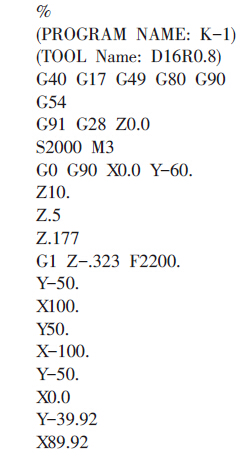

6 、后置处理

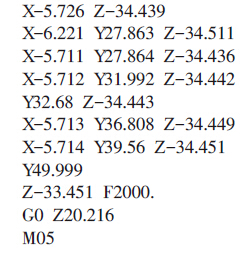

后置处理就是将计算机辅助自动编程产生的刀位源文件转换成数控机床可执行的数控程序的过程。CATIA V5系统具有强大的后置处理功能,利用CATIA V5提供的批处理模式(Batch mode)和交互处理模式(Interactively mode)两种处理方式可以很方便的实现程序转换目的。打开CATIA V5工作界面,从“工具”下拉菜单中选择“选项…”命令,在系统弹出的对话框的目录树中选中“加工”项目,在输出页的‘后处理器和控制器模拟文件夹’项目中点选“IMS选项”,单击“确定”按钮。在特征树中右击“制造程序.1(Manufacturing Program.1)”,在弹出的快捷菜单中选择“在交互式作业中产生NC 码(Genrate NC CodeInteractively)”命令,在弹出的“以互动方式产生NC码(Generate NC Output Interactively)”对话框中单击“输入和输出(In/Out)”选项卡,然后在“NC资料形式(NC data type)”中选择“NC 码(NC Code)”选项,最后设置保存文件的路径。在“NC码”界面选择数控系统类型,点击“ 执行”便可导出需要的NC 程序[5]。CATIA V5提供了多种不同的机床系统,本文选择常用的FANUC数控系统。以记事本形式打开,部分程序代码如下:

7 、程序加工验证

为了实现实际加工的正确性和安全性,待程序后处理结束后,需要再次对其进行校验。校验方法可以选择把程序输入机床利用空走刀方式查看程序刀路轨迹正确性,也可以通过数控加工模拟软件进行模拟实验。由于笔者单位采购了正版宇龙数控仿真软件,固选择数控加工仿真软件实施程序验证工作,该方法与空走刀检验方法相比,更加贴合实际,省时省力,又保证了验证的安全性。

宇龙仿真软件是上海宇龙公司研发的一款应用虚拟现实技术于数控加工操作技能培训和考核的仿真软件,它可以真实地反应加工过程中存在的各种情况,及时发现工装夹具干涉问题,材料过切或少切现象,通过虚拟仿真验证,证实了程序的正确可靠性。

8 、结束语

利用CATIA V5系统对复杂曲面的模具零件进行数控加工可以提高零件的生产效率,大大提高数控设备的加工能力,缩短零件的生产周期,提高模具的制造精度。本文利用CATIA V5软件对火车模型模具的型腔零件进行数控加工仿真并生成数控程序。在整个加工过程中,可以直观地看到刀具路径的动作过程和材料的切除过程,更贴切地验证了加工质量及加工参数的正确性,大大降低了加工事故的发生机率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>西门子802D sl 的数控磨床对刀功能开发

- target=_blank>法利莱工程师答汽车行业中激光焊应用

- target=_blank>高精密工业加工之下的“管鲍之交”源于几何?

- target=_blank>汽车轮毂铸锻一体化制造工艺

- target=_blank>加工模具零件的数控铣工艺改进

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体