压铸模具设计及加工流程

2014-5-17 来源: 一汽铸造有限公司铸造模具设备厂 作者:刘兴富

摘要:压铸模要求高可靠性,长寿命,与压铸机、压铸工艺有机整合为一个有效的铸件生产系统,优化压铸模具设计、提高工艺水平,为压铸生产提供可靠保证,是压铸模设计所追求的方向;压铸模的加工流程是保证压铸模具精度的前提,优良的加工流程能够有效保证模具工作的稳定性与可靠性。

1 、压铸模具设计要点

1.1 压铸模具结构

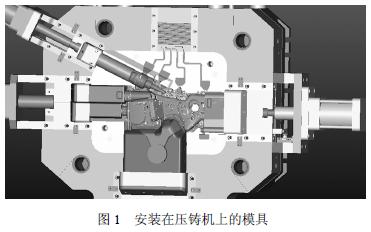

压铸模具的基本结构包含了成型镶块、模架、导向件、抽芯机构、推出机构、热平衡系统等。

图1 所示为安装在压铸机上的模具。

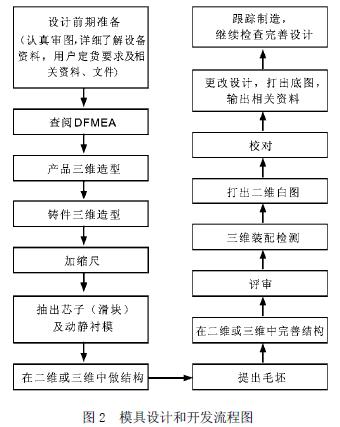

1.2 压铸模具设计和开发流程图

模具设计和开发流程图(图 2)反映了模具设计阶段需要设计人员所做的工作及模具设计的整体思路,其中包含一些与标准认证相关的设计和开发流程,对设计阶段可能产生的缺陷具有一定的预防作用。

1.3 大型压铸模具设计要点

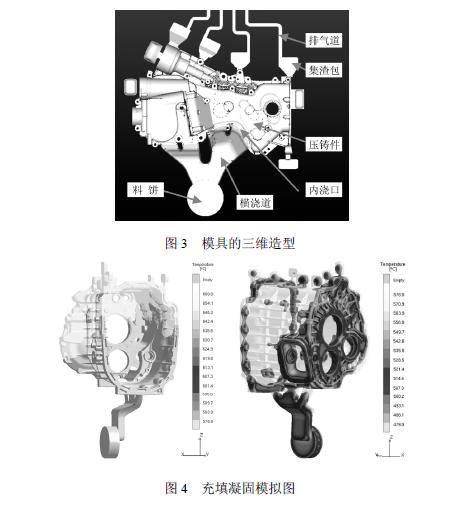

1.3.1 初步确定分型面、浇注系统位置和模具热平衡系统

按照要求把二维铸件图转化为三维实体数据,根据铸件的复杂程度和壁厚情况确定合理的收缩率(一般取0.05%~0.06%),确定好分型面的位置和形状,并根据压铸机的数据选定压射冲头的位置和直径以及每模压铸的件数,对压铸件进行合理布局,然后对浇注系统、排溢系统进行三维造型(见图3)。

1.3.2 进行流场、温度场模拟,进一步优化模具浇注系统和模具热平衡系统

把铸件浇注系统、排溢系统的数据进行处理以后,输入压铸工艺参数、合金的物理参数等边界条件数据,用模拟软件可以模拟合金的充型过程及液态合金在模具型腔内部的走向,还可进行凝固模拟及温度场模拟(见图4),进一步优化浇注系统并确定模具冷却点的位置。模拟的结果以图片和影像的形式表达整个充型过程中液态合金的走向、温度场的分布等信息,通过分析可以找出可能产生缺陷的部位。在后续的设计中通过更改内浇口的位置、走向及增设集渣包等措施来改善充填效果,预防并消除铸造缺陷的产生。

1.3.3 根据3D 模型进行模具总体结构设计

模拟过程进行的同时,我们可以进行模具总布置设计,具体包括一下几个方面。

(1)根据压铸机数据进行模具的总布置设计

在总布置设计中确定压射位置及冲头直径是首要任务。压射位置的确定要保证压铸件位于压铸机型板的中心位置,而且压铸机的四根拉杆不能与抽芯机构互相干涉,压射位置关系到压铸件能否顺利地从型腔中顶出;冲头直径则直接影响压射比压的大小,并由此影响到压铸模具所需的锁模力的大小。因此确定好这两个参数是我们设计开始的第一步。

(2)设计成型镶块、型芯

主要考虑成型镶块的强度、刚度,封料面的尺寸、镶块之间的拼接、推杆和冷却点的布置等,这些元素的合理搭配是保证模具寿命的基本要求。对于大型模具来说尤其要考虑易损部位的镶拼和封料面的配合方式,这是防止模具早期损坏和压铸过程中跑铝的关键,也是大模具排气及模具加工工艺性的需要。图5 为模具成型部分采用10 块模块镶拼结构。

(3)设计模架与抽芯机构

中小型压铸模具可以直接选用标准模架,大型模具必须对模架的刚度、强度进行计算,防止压

铸过程中因模架弹性变形而影响压铸件的尺寸精度。

抽芯机构设计的关键是把握活动元件间的配合间隙和元件间的定位,考虑模架工作过程中受热

膨胀对滑动间隙的影响,大型模具的配合间隙要在0.2~0.3 mm 之间,成型部分的对接间隙在0.3~

0.5 mm 之间,根据模具的大小及受热情况选用。成型滑块与滑块座之间采用方键定位。抽芯机构的

润滑也是设计的重点,这个因素直接影响压铸模具的连续工作的可靠性,优良的润滑系统是提高压

铸劳动生产率的重要环节。

(4)加热与冷却通道的布置及热平衡元件的选用

由于高温液体在高压下高速进入模具型腔,带给模具镶块大量的热量,如何带走这些热量是设

计模具时必须考虑的问题,特别是大型压铸模具,热平衡系统直接影响着压铸件的尺寸和内部质量。

快速安装及准确控制流量是现代模具热平衡系统的发展趋势,随着现代加工业的发展,热平衡元件

的选用趋向于直接选用的设计模式,即元件制造公司直接提供元件的二维和三维数据,设计者随用

随选,既能保证元件的质量还能缩短设计周期,模具元件业比较著名的供应商有DME、PARKER、

HASCO、盘起等。

(5)设计推出机构

推出机构可分为机械推出和液压推出两种形式,机械推出是利用设备自身的推出机构实现推出

动作,液压推出是利用模具自身配备的油缸实现推出动作。设计推出机构的关键是尽量使推出合力

的中心与脱型合力中心的同心,这就要求推出机构要具有良好的推出导向性、刚性及可靠的工作稳

定性。对于大型模具来说,推出机构的重量都比较大,推出机构的元件与型框间容易因为模具自重

而使推杆偏斜,使之出现推出卡滞现象,同时模具受热膨胀对推出机构的影响也特别大,因此推出

元件与模框间的定位及推板导柱的固定位置是及其重要的,这些模具的推板导柱一般要固定在把模

板上,把模板、垫铁及模框间用直径较大的圆销或方键定位,可以最大限度地消除热膨胀对推出机

构的影响,必要时还可以采用滚动轴承和导板来支撑推出元件。在设计推出机构时还要加强推杆的

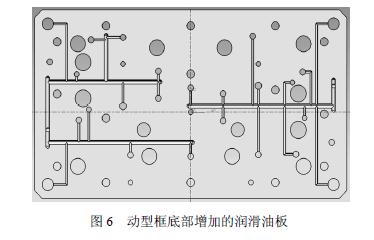

润滑,北美地区模具设计者通常在动模框的背面增加一块专门的润滑推杆的油脂板,加强对推出元件的润滑。如图6 所示,动模框底部增加润滑油板,有油道与推杆过孔相通,工作时加注润滑油,

可以润滑推出机构,防止卡滞。

(6)导向与定位机构的设计

在整个模具结构中导向与定位机构是对模具运行稳定性影响最大的因素,也直接影响到压铸件

的尺寸精度。

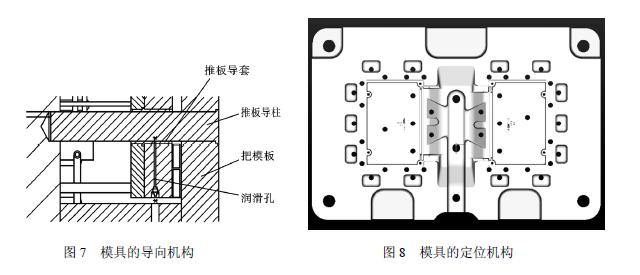

模具的导向机构主要包括:合模导向、抽芯导向、推出导向,一般导向元件要采用特殊材料的

摩擦副,起到减磨和抗磨的作用。同时良好的润滑也是必不可少的,每个摩擦副间都要设置必要的

润滑油路,需要特别指出的是特大型滑块的导向结构一般采用铜质导套和硬质导柱的导向形式,配

合以良好的定位形式,确保滑块运行平稳,准确到位。如图7 所示,推板导柱采用T10A 材料,推

板导套采用铍青铜材料,耐磨性好,推板导柱固定在把型板上,受热影响较小,定位准确。

模具定位机构主要包括:动静型间的定位、推出复位定位、成型滑块及滑块座间的定位、型架

推出部分与型框间的定位等。动静型间的定位是一种活动性质的定位,配合的准确性要求更高,小

型模具可以直接采用成型镶块间的凸凹面定位,大型压铸模具必须采用特殊的定位机构,以消除热

膨胀对模具定位精度的影响。另外几种定位结构是元件间的定位,是固定定位,一般采用圆销和方

键定位。如图8 所示,成型镶块间的凸凹面定位,保证动静型间定位准确,防止模具错边。

(7)其它设计如真空、挤压、排气机构等

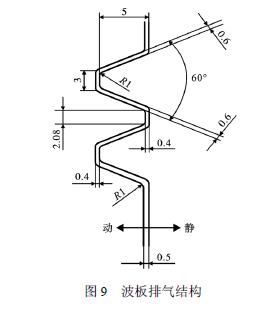

除了以上所述的结构,有的模具还有真空系统、挤压机构、波板排气等特殊要求。真空系统的

设计主要是密封形式的设计,要使模具成型部分之间在正常模具工作温度下保持良好的密封性,一

般采用硅橡胶密封。挤压机构设计的关键是 挤压时机及挤压量的控制,保证挤压效果。波板排气是

一种集中排气形式,波板排气方式比较常用,特别是在壁厚较薄的铝合金压铸件、致密性要求较高

的耐压件及镁合金压铸件上应用广泛。波板间隙要足够大,但又不能使合金液体在压铸过程中产生

2013 中国铸造活动周论文集5飞溅,波板间隙一般控制在0.3~0.6 mm,如图9 所示。

1.3.4 组织专家评审并修正后设计模具2D 总装图

模具三维设计完成时要组织专家进行设计及加工工艺性评审,通过评审改进并完善设计中的

不合理结构,评审的主要内容包括:浇注系统评审、热平衡系统评审、抽芯结构评审、导向机构

评审、推出机构评审、加工工艺性评审,通过大家的智慧完善整个模具设计过程。

1.3.5 晒制模具零件蓝图及加工制造

将设计开发完成的模具蓝图晒制出来,并下发到各个工序,进行模具的加工制造。

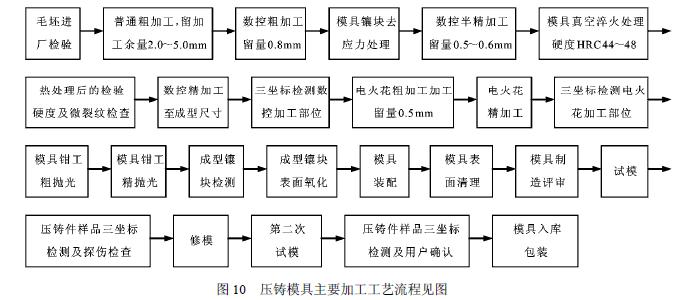

2 、压铸模具加工工艺流程

压铸模具主要加工工艺流程见图10。

3 、模具材料及热处理

成型镶块的寿命基本上代表了整个模具的寿命,因此合理的选材及热处理方式非常关键。成型

镶块一般选用Dievar、ADC3、PH13 等耐热模具钢。热处理方式一般由材料厂家进行技术指导,主要

为粗加工后真空淬火,精加工后去应力处理。

铝合金压铸模的工作条件较为苛刻,要求具有较高的耐热疲劳强度、导热性、耐磨性、耐蚀性、

冲击韧度、红硬性、良好的脱模性等。然而仅靠新型模具材料的应用很难满足,必须将各种表面处

2013 中国铸造活动周论文集6理技术应用到其表面处理中,才能达到模具高效率、高精度和高寿命的要求。近年来,各种压铸模表面处理新技术不断涌现,但总的来说可以分为3 类:①传统热处理工艺的改进技术;②表面改性技术,包括表面热扩渗处理、表面相变强化、电火花强化技术等;③涂镀技术,包括化学镀等。

4 、结论

压铸模的工艺设计繁复、模具结构多样,材料强度要求高,简明有效的设计及制造流程能够有

效提高模具的产出效率,保证压铸件的尺寸精度,降低压铸生产成本。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>松下在模具领域的3D打印技术应用实例

- target=_blank>俄罗斯今年第一季度机械设备进出口双双出现大幅下降

- target=_blank>湖南省发布大型工程机械物联网应用解决方案

- target=_blank>安徽2014年开工项目4180个 计划投资8259亿

- target=_blank>康明斯首款国产天然气发动机亮相运输展 ——绿色动力又添生力军

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体