机械浮动密封座铣床夹具设计

2022-3-30 来源: 沈阳工学院 作者:朱晓慧 任延举 陈召光

摘要:本文在对机械浮动密封座的性能及加工特点的研究基础之上,为满足企业实现批量生产的要求,设计用来铣削浮动密封座键槽的铣床夹具。

关键词:浮动密封座;铣削加工;夹具设计

随着机械制造业的不断发展, 社会对生产效率的要求也越来越高,大批量生产成为时代的需求,而一些普通机床就可以满足这一需求,其中,夹具的设计和使用更是有效地适应了生产对效率的要求[1]。 为此,本次设计在对浮动密封座的加工工艺进行分析的前提下,根据铣削特点为浮动密封座设计一套专用夹具。

1、机械浮动密封座工艺分析

机械浮动密封座的结构形式如表 1 所示, 根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用相应的机床和夹具,并要求工序集中,以提高生产率。 相应的,也要考虑经济效益,尽量在产品质量不变的情况下,减少零件成本,提高收益。 因此,零件的加工路线及方法如表 1 所示。

表 1 机械浮动密封座加工工序表

2、夹具结构设计

本夹具主要用来铣浮动密封座键槽的夹具。 本次加工的零件对象是浮动密封座,加工的主要内容是铣两个键槽,便于零件与密封环配合。

2.1 定位设计

由零件图可知,在铣浮动密封座键槽的时候,浮动密封座的左端面进行了粗车、半精车加工,所以选择已加工的左端面为定位基准,并以中心孔作为辅助定位基准进行定位,限制工件要求的自由度,这样工件就限制了相应的自由度,从而达到了定位的目的[2]。

加工时应限 X、Y、Z 方向旋转,X、Y、Z 轴线方向移动。 设计夹具时,以定位端面与底面接触限制了三个自由度,再是内孔放个短圆柱销限制了两个自由度, 最后在已加工的孔处放个菱形销限制一个自由度工件定位,满足六点定位原理,所选择的定位元件为底板、短圆柱销、菱形销。 定位误差的计算分析如下:

定位误差是指一批工件定位时, 工序的基准在加工的尺寸方向上的变化量最大值,以 ΔDW 表示,定位误差是由基准不重合误差和基准位移误差两部分组成[3]。

2.1.1 以平面定位产生的定位误差

2.1.2 圆柱孔定位的定位误差

零件以圆柱孔定位时,定位基准时孔轴心线[4]。 其定位误差与定位元件放置的方式、 定位副的制造精度以及它们之间的配合性质等有关。 其中工件孔与短圆柱销是间隙配合定位,因短圆柱销垂直放置,所以孔与短圆柱销是属于任意边接触,即 ΔJB=0,短圆柱销中心线的变动范围为以最大间隙 Xmax 为直径的圆柱体, 最大间隙发生在圆柱孔直径最大与短圆柱销直径最小相配合时,且方向是任意的,故基准位移误差为:

2.2 夹紧方式设计

在选择夹紧的方法时,考虑到以下几个方面[5]:螺旋夹紧机构的夹紧点要应支承点上接触的零件平面; 夹紧力应尽量靠近切削部位,以减小阻力,提升机构的性能和刚性;夹紧力应作用在待加工零件的刚性较好的部位点; 同时这个时候夹紧力的作用方向需要垂直于定位基准面, 以避免因夹紧力过大而破坏了待加工零件原有的定位静状态; 在夹紧力靠近定位面的同时还要注意夹紧力不可以过大, 要避免工件或夹具产生过大变形使得加工精度的降低。

同时,在加工时为了防止工件被加工时变形,一般采用多方位夹紧,减少零件表面损伤,使得单位面的夹紧力得以分散,平衡夹紧力,这样就可以放在工件刚性差的表面加工,也可以放辅助支撑来减少夹紧力的平衡。 因螺旋夹紧机构可靠性、通用性较高,本次设计采用螺旋加紧方式。 除此之外,本文还考虑了对刀装置、定向装置及夹具体的机构设计。

2.2.1 铣削力及夹紧力的计算[2]

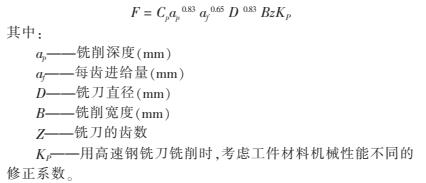

需要考虑铣削时的切削力的影响,根据文献[4]可查得铣削力的经验计算公式为:

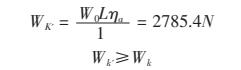

取相关参数计算可得铣削力 F 为 157N, 再根据零件夹紧时的受力分析, 结合切削力和夹紧力的总体分析来确定加工过程中夹紧时的最大时的状态, 此次夹紧按静平衡原则计算出理论夹紧力,最后还要确定安全系数值,两者相乘,计算螺旋夹紧时所需的力:

由最后结论可知,计算出的实际夹紧力不大,选用螺旋夹紧机构的目的就是为了夹具的结构简单易加工、易操作,完全符合最初的夹具设计理念。

2.3 其他夹具部件设计

2.3.1 夹具体设计

夹具体为所有夹具部件安放的基体, 必须具有足够的强度和刚度, 与定位件配合处的精度要求也较高, 若刚度和强度不足,夹具在使用中会产生较大变形或损坏,从而影响加工精度。

2.3.2 对刀元件和定向装置

铣削对刀对加工精度影响较大, 这里采用 L 形标准对刀结构,座体为设计部件,保证对刀部位的位置精度,并具有一定的刚性即可。 定向装置采用定向块保证铣削方向与机床的一致性。

2.4 夹具设计装配绘制

最终设计的夹具总图包括夹具体、对刀装置、夹紧机构、定位装置、导向装置等,具体形式示意图如图 2 所示。

图1 机械浮动密封座零件图

图2 机械浮动密封座夹具装配图

3、总结

本次设计根据最初所给的零件图、技术要求,通过查阅相关文献及书籍资料,在分析零件掌握工艺和特点的基础上,在相关设计理念的支撑下,完成了铣床专用夹具的设计,整个夹具设计的体现了简便、高效、经济的特点,对企业提高加工质量及生产率极为有利。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com