用于钻杆铣螺旋数控铣床的设计

2021-2-19 来源: 中煤科工集团西安研究院 作者:路前海

摘要: 针对车间现有螺旋槽铣床设备故障率高、维修时间长、无法加工硬度比较高的无磁钻杆问题,设计了一种用于螺旋钻杆铣削加工的专用铣床。 分别从机械结构设计和液压系统设计两方面详细介绍了专用铣床的设计,通过相关参数计算选择了合适的工艺参数。 加工试验结果表明,专用铣床加工出的螺旋槽质量达到预计效果,设备使用效果良好。

关键词: 螺旋钻杆; 数控铣床; 铣削

0 引言

整体式宽翼片螺旋钻杆与传统的焊接式宽翼片螺旋钻杆相比优势明显:①采用铣削方式直接在钻杆上加工螺旋槽,钻杆螺旋翼片与杆体同材质,相对于焊接式螺旋钻杆,螺旋翼片整体机械性能提高了2~3 倍 ,从根本上解决了焊接式宽翼片螺旋钻杆 耐磨性差、使用寿命偏低的问题;②钻杆螺旋翼片和杆体为整体式结构,消除了焊接螺旋翼片时对杆体的损伤和焊缝易开裂等问题,保证了钻杆的整体强度;③钻杆整体抗扭能力较同规格焊接式宽翼片螺旋钻杆大幅提高。 整体式螺旋钻杆不仅可以进行松软突出煤层瓦斯抽采钻孔施工,也可以代替普通外平钻杆进行常规回转钻进施工,能有效节省钻具购置成本。 经过多年的市场培育,整体式螺旋钻杆的需求量逐年递增。

整体式螺旋钻杆的铣螺旋工序作为螺旋钻杆的关键加工工序,其生产效率和加工质量直接影响到螺旋钻杆品质的好坏。 目前该工序只能依靠专用铣床设备加工,因螺旋钻杆铣削过程属于断续切削,且切削量大,生产过程中机床承受很大的冲击力,加之现有设备刚度不足,造成机床极易出现故障,维修时间长,严重影响车间正常生产;对于新研发的整体式无磁螺旋钻杆,机械强度高、韧性好、加工难度大,现有设备已经无法满足生产需求。 为了解决现有专用铣床故障率高、无磁螺旋钻杆生产效率低的难题,研发了一种更适用于整体式螺旋钻杆加工的专用铣床。

1、螺旋钻杆专用数控铣床总体设计

螺旋钻杆专用铣床总体设计如图 1 所示。 上料装置用于辅助钻杆上料;床身用于固定铣床,保证铣床整体稳定性;床身上安装有工件旋转进给装置,主要为钻杆提供动力,一方面带动钻杆进行轴向移动,另一方面可带动钻杆进行旋转运动;床身侧面设有泵站和控制系统,液压泵站为系统提供液压动力,控制系统控可控制各动作之间先后顺序;与床身前端固定联接设有床头箱,用于铣削基础固定;床头箱侧面设有排屑器,用于收集加工时产生的铁屑;床头箱上沿钻杆轴向对称分布有一对铣刀机构,用于进行螺旋钻杆整体铣削加工,铣刀前后两侧对称设置有跟刀架,在铣削加工时扶正钻钻杆,以降低钻杆振动对刀具的损伤,床头箱前端设有下料装置,用于钻杆的下料。

图 1 螺旋钻杆专用铣床总体结构图

1. 上料装置 2. 床身 3. 泵站及电控系统 4. 工件旋转给进装置 5. 床

头箱及护罩 6. 排屑器 7. 铣刀机构 8. 跟刀架 9. 下料装置

(1)铣刀机构设计

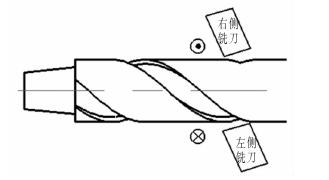

铣刀机构由左右两组机构组成, 两组机构以工件轴线方向左右布置, 其中 2 个铣刀成一定夹角布置。 铣刀旋转动力通过交流变频电机经齿轮减速传递到铣刀上,进给由伺服电机驱动精密滚珠丝杠后带动铣刀机构整体进给,进给到位后液压锁紧机构锁死,防止切削过程中铣刀移位,安全可靠。 铣刀机构根据不同的轴径和导程需要,通过角度调整座变换相应的角度,每个安装座均有铣刀头定位机构,确保铣刀头旋转中心始终保持不变。 铣刀机构示意图如图 2 所示。

图 2 铣刀机构示意图

1. 伺服电机 2. 导轨 3. 铣刀盘 4. 齿轮箱 5. 交流电机 6. 导程架

采用盘铣刀加工螺旋钻杆时,两侧的受力情况不一致,钻杆左侧受到铣刀竖直向下的力,钻杆右侧则受到铣刀竖直向上的力,如果左右两侧铣刀设置在同一平面内,势必会造成钻杆左右侧受力不均,易造成打刀现象,为此,将左侧铣刀整体垫高 0.1 mm,右侧铣刀整体下降 0.1 mm,以缓解钻杆受力不均情况。 铣削钻杆受力示意图如图 3 所示。

图 3 铣削钻杆受力示意图

. 垂直纸面向外的力 . 垂直纸面向内的力

(2)跟刀架设计

跟刀架由前后跟刀架和辅助跟刀架两部分组成,前后跟刀架设置在铣刀前后两侧,用于夹紧扶正钻杆,减少钻杆振动对铣刀盘的冲击力;辅助跟刀架设置在前跟刀架前方,用于辅助人工卸钻杆。 前后跟刀架由自定心夹紧机构组成,在钻杆轴径发生变化时也能保持钻杆轴线位置不变,确保夹紧稳定可靠。

辅助跟刀架由一组油缸分别作用于 2 个钳体,夹紧力可调,前辅助跟刀架还配有一组油缸和顶杆,主要用于拆卸钻杆时辅助夹持后端钻杆,防止拆卸过程中后端钻杆出现转动,影响后续切削精度。

(3)工件旋转给进装置设计

旋转机构由伺服电机经蜗轮蜗杆减速后带动气动卡盘夹紧钻杆旋转;进给机构由伺服电机经多级齿轮减速后驱动齿轮、齿条沿床身进给,进给机构和夹紧机构协同作用,根据不同的导程以适当的旋转速度和进给速度配合完成旋转和进给动作,确保螺旋槽导程精度。

(4)床身设计

床身作为整个设备的基础,应结实稳重、刚性大、承重能力强。床身采用焊接结构,内部设置加强肋板,在进行机械加工前必须进行二次定性处理,以保证床身的整体性能,选用重型直线导轨,结构稳定、可靠。

2 、液压系统总体设计

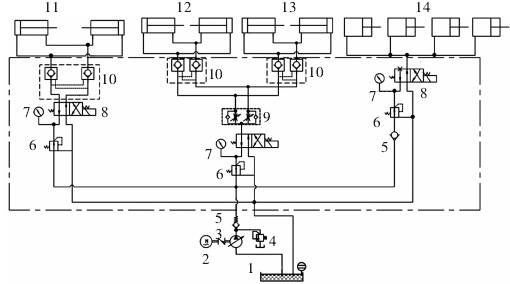

液压系统总体原理图如图 4 所示,前跟刀架油缸、后跟刀架油缸动作要求一致,以保证钻杆同时被抬起或者放下,为此,液压系统中设置有分流阀,保证各动作均匀一致。 辅助跟刀架、前后跟刀架、液压锁各部分的工作压力均不相同,但都共用 1 个液压泵站,为此,各系统均设有减压阀,以保证各部分所需压力。跟刀架均设有液压互锁装置,保证液压缸在夹紧时能相互锁住,不发生移动。设有两位四通电磁换向阀,控制各组液压缸的伸缩运动。

图 4 液压系统原理图

1. 液压油箱 2. 电机 3. 液压泵 4. 安全阀 5. 单向阀 6. 减压阀

7. 压力表 8. 两位四通电磁换向阀 9. 分流阀 10. 液压锁

11. 辅跟刀架油缸 12. 后跟刀架油缸 13. 前跟刀架油缸 14. 液压锁油缸

3 、工艺参数设计

加工普通螺旋钻杆,钻杆硬度 HRC20~30,选用合金刀具。

经过计算,各项参数符合刀具使用范围。

4、 现场加工试验

设备安装调试完成后,验证了设备各项功能,核验了设备技术参数,试切钻杆,各项功能、参数指标均正常,然后开始进行现场试运行试验。 加工完成准73×3 000 mm、准89×3 000 mm 螺旋钻杆,总共 60 根,槽宽 20 mm、槽深 5 mm、导程 280 mm、2 头。 加工过程中设备振动较小,设备噪声在合理范围内,螺旋槽表面刀痕均匀分布,表面无凸点、毛刺,螺旋槽深度、宽度均符合设计要求,螺旋槽质量达到预期效果。

5 、结语

针对车间现有专用铣床故障率高、维修时间长以及无磁螺旋钻杆生产效率低问题,结合车间实际情况,研制一套适用于加工螺旋钻杆铣螺旋工序的专用铣床,通过计算得出铣削加工工艺参数,并进行了现场加工试验。试验结果表明,设计出的专用铣床加工出螺旋钻杆的螺旋槽质量符合产品设计要求,设备使用效果良好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com