基于发那科数控系统的四自由度自动上下料系统设计

2020-5-29 来源: 苏州大学应用技术学院 作者:李东亚

摘要: 为提高生产效率实现无人自动化工厂,以运动控制开发系统、数控系统、加工中心机床主体和四自由度机械手自动送料机构为开发平台,通过运动控制开发系统对四自由度机械手的搬运路径规划设计,协同数控系统及加工中心机床主体构成一个柔性制造单元,使该平台具备自动上料、自动装夹、自动加工、自动下料的功能,是传统制造业的转型升级的一个典型案例。

关键词: 自动上下料; 运动控制开发系统; 搬运路径

0 前言

随着工业 4. 0 以及中国制造 2025 规划的提出,制造业的转型升级为数控装备技术的发展起到了很大的推动作用,数控加工技术的应用已成为加工制造业的主流,在这样的技术背景下,该平台以发那科 0imate MD 数控系统 “VMCL850 型数控加工中心” 为应用对象,利用该平台的运动控制开发系统、数控系统、四自由度机械手自动送料机构等设备的硬件和软件资源,结合运动控制、先进制造的工程应用需求,通过对数控设备软、硬件进行参数设置和机械手自动送料机构进行系统参数设置、工作路径设置,使数控加工中心与机械手自动送料机构协同工作构成一个柔性制造单元,实现自动上料、自动装夹、自动加工、自动下料的功能,使加工生产线实现无人自动化生产,以提高生产效率。

该系统主要应用在加工制造业,尤其在加工密集型产业的地区,面临产业的转型升级,随着中国制造2025 规划的提出对工厂无人化和降低工人劳动强度的要求,模块化自动上下料柔性制造单元作为加工中心的基础和辅助部件越来越受到机床制造商和用户的重视,使整个加工制造业的产业化能力得到很好的提高; 该部件实际上是数控机床中一个典型点位控制机床的延伸和发展,对工件输送的速度要求高和定位准确,该技术的研发,集通讯、气动、传感器检测、机械机构、数控功能于一体,有机组合了机械手与数控机床的功能,降低了工人的劳动强度,工件的上下料及自动加工连接紧密,因而大大提高了工作效率,具有较好的推广应用价值[1-7]。

1、上下料系统的组成及机械结构设计

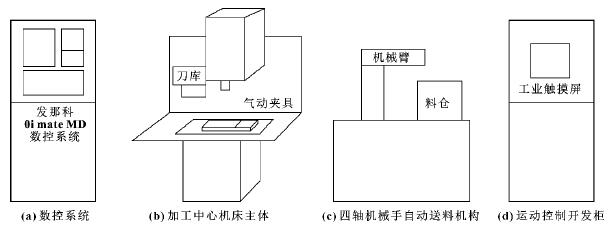

上下料系统主要由数控系统、运动控制开发柜、加工中心、四轴机械手自动送料机构等辅助部件组成,其布局如图 1 所示。

图 1 上下料系统布局示意图

( 1) 数控系统

主要由 VMCL850 型加工中心机床主体、发那科0i mate MD 数控系统、交流伺服系统、主轴驱动单元、控制信号接口单元、24 工位刀库和电气元件等组成,主要用于加工零件和数控系统参数设置。

( 2) 运动控制开发系统

包括工业触摸屏、交流伺服系统、控制信号接口单元和电气元件等,主要用于设置四轴机械手的参数和运动轨迹。

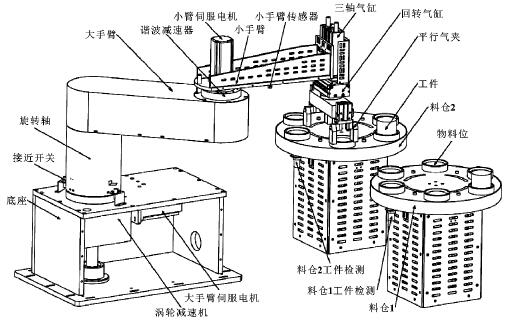

( 3) 机械手自动送料机构

由一台平面关节机械手和两套物料料位组成。平面关节机械手包括分别由伺服电机经减速机 ( 减速比 1 ∶ 100) 驱动在水平方向旋转的 1 个大手臂、1 个小手臂,由气缸驱动手腕上下运动的 1 个移动关节和由旋转气缸驱动的 1 个手腕关节及两套气动手爪等;物料架各设有 6 个物料位,由直流电机驱动,料位上安装活动托盘形,以便于适应不同形状的零件,同时料位下方安装接触式传感器,用于判断是否放置物料,机械手自动送料机构的结构示意图见图 2。机械手将半成品物料位抓取半成品工件放置到加工中心上的气动夹具内,等待加工完成后,将加工后的成品工件抓取放置在成品料仓内。

图 2 机械手送料机构机械结构图

( 4) 辅助部件

上下料系统的辅助部件主要有夹具、气泵、加工刀具及其连接线等组成,夹具配有带磁环传感器的水平气缸,可以方便地调节气缸的行程,同时带有直线导轨滑块导向机构,设计行程为 20 ~ 300 mm,该气缸的夹紧接触零件部位采用可拆卸式 V 型结构,主要用于夹紧圆柱形零件,同时还可以更换为平口结构用于夹紧方形零件,采用平口钳的结构形式,可以实现快递定位和实现工件夹紧与松开功能; 同时配有节流阀用于控制气缸夹紧力的大小,以适应不同材质的工件[9]。

2、 上下料系统的控制系统设计

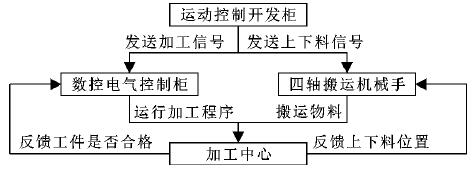

2. 1 系统功能

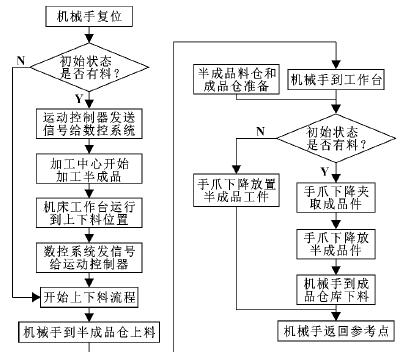

该系统主要由运动控制开发系统、数控系统、四轴搬运机械手和加工中心四部分组成一个柔性制造单元,自动完成零件的加工与搬运; 数控系统由发那科0i mate MD 数控系统和电气装置组成,通过编制的程序控制加工中心完成零件的加工,同时还接收和发出对运动控制开发系统的开始加工和完成信号; 四轴搬运机械手主要用于接收运动控制开发系统的搬运信号,完成零件的自动上下料功能[9-10],几者之间的关系功能和逻辑控制关系如图 3、4 所示。

图 3 上下料系统功能图

图 4 上下料系统逻辑控制图

2. 2 四轴搬运机械手的运动轨迹设置

根据零件的形状及其加工工艺要求,通过运动控制开发系统中的 MCGSTPC 触摸屏对机械手自动送料机构的运行轨迹进行设置。

( 1) 运动轨迹规划,根据机床、料仓、机械手大小及其各自的干涉位置,先对机械手自动送料机构运动路线进行规划,如图 5 所示。

图 5 机械手运行轨迹示意图

( 2) 加工路径的设置

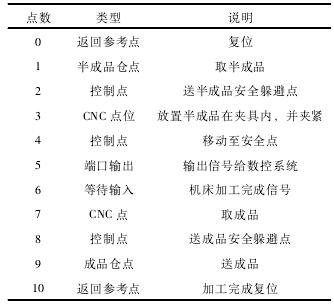

根据机械手运动路线的规划,利用触摸屏对机械手自动上下料机构的路径进行编辑,根据机械手的工作流程 ( 图 6) ,可以将机械手运行步数设置为 0-10,见表 1 所示。

图 6 机械手的工作流程图

表 1 机械手运行步数说明

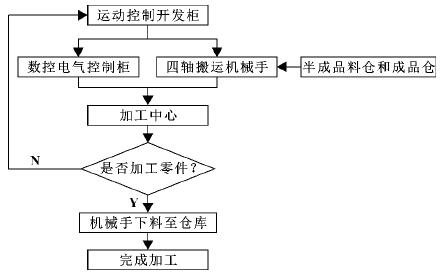

3、 实例

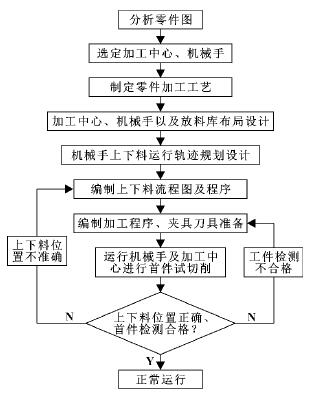

根据该平台的功能要求,选择一个常用的圆柱形零件进行弧面加工测试,采用 CAXA 软件进行建模设置刀具生成加工程序,通过四自由度机械手完成自动上下料的功能,其机械手在零件加工中的应用工艺流程图如图 7 所示。

图 7 零件工艺流程图

4 、结束语

通过对该平台的系统进行测试,可以实现自动上下料的功能,该系统主要在以下几个方面可以对系统在实际中的应用起到推广作用。

( 1) 气动夹具的夹紧行程通过电磁传感器进行设置,夹紧力通过节流阀进行流量调节和压力控制,同时夹紧端采用活动块构成,以便适应夹紧不同大小、形状、材质的零件,以适应加工的需求; 同时气动夹 具具有动作准确、快速,很 好 地 提 高 了 加 工效率。

( 2) 数控电气控制系统的开放性,用户对刀具快速移动速度以及加工时的空行程速度可以方便地设置,可以提高零件的加工效率; 结合三维软件建立零件模型、设置刀具参数、切削参数、刀路轨迹参数完成加工工艺的设计,通过局域网与数控系统进行联机完成零件的加工,简化了工作人员的编程,降低了对工作人员技能的要求。

( 3) 基于机械手运动控制开发系统的开放性,通过触摸屏使客户可以根据自己的功能需求设置机械手的运行轨迹,合理调整机械手、加工中心和料仓的相对位置并进行路径优化,减少控制点的位置,提高工件的搬运效率。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息