教学加工两用型微型数控铣床的数控系统研究与开发

2020-5-27 来源: 湖北水利水电职业技术学院 作者:庞璐,戴华,黎楠

摘要:研发了一种应用于教学加工两用型微型数控铣床的数控系统,采用 NC 嵌入计算机结构的开放式数控系统,机械结构采用立式数控铣床形式的结构布局;完成了工作台步进电机控制线路、铣轴伺服电机控制线路的设计;模块化的设计思路,设计了控制系统软件部分,能够检查并编译 NC 代码,能够通过运动控制器来完成自动加工、对刀和加工轨迹仿真等功能;人机界面友好,易于使用,用户可根据自己使用要求添加相应模块。应用加工实例表明,本教学加工两用型微型数控铣床的数控系统,操作简单、功能完善、安全系数高、性能优越等系列优点,能够满足教学加工两用型微型数控铣床的控制要求,为数控系统的发展奠定了技术基础。

关键词:教学加工两用型;微型数控铣床;数控系统;模块化设计

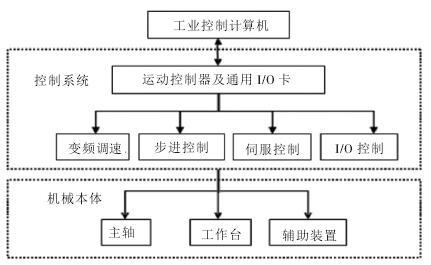

计算机数控 (Computerized numerical control,简称 CNC)系统是用计算机控制加工功能,实现数值控制的系统,是数控机床的核心[1]。它的功能是接收载体送来的加工信息,经计算和处理后去控制机床的动作。其主要组成部分有:工业控制计算机、运动控制器及通用 I/O 控制卡、主轴变频调速系统、步进驱动系统,交流伺服控制系统、三轴(XYZ)工作平台、切屑回收系统及尾轴定位钻孔等辅助装置[2]。本文采用基于 DSP 的运动控制器 GE-300-SG作为整个控制系统的核心,构建了 NC 嵌入计算机结构的开放式数控系统。目前 NC 嵌入计算机结构的开放式数控系统一般采用 PLC 来控制[3],本文中则采用运动控制器和通用 I/O 卡,为开放式数控系统的研发提供了另外一种途径。

1、 系统硬件设计

教学加工两用型微型数控铣床的控制系统采用工业 PC 机结合固高科技有限公司生产的运动控制器取代目前数控铣床中现有的数控系统。该系统以Windows 2000 作为操作界面,通过 PC 机输入的具体加工程序经过运动控制器的处理,转换成步进电机驱动器及伺服驱动器能识别并能执行的电压信号,然后由各电机驱动器及伺服驱动器驱动各轴的电机按给定的要求运动,从而达到控制铣床运动的目的。其硬件系统包括工业计算机、运动控制器、通用输入输出板卡、主轴交流变频器及电机、交流伺服驱动器及驱动电机、步进电机驱动器及驱动电机、钻孔电机、位置传感器、吸尘电机等。各部件的选型不仅要满足功能的要求,也应具有很好的性价比和可靠性,同时还应注意各部件之间的匹配。其结构框图如图 1 所示。

图 1 教学加工两用型微型数控铣床的结构框图

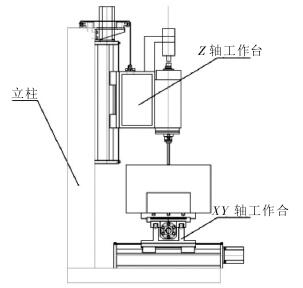

1.1 机械结构方案的设计

机械本体是控制系统的控制对象,其结构作为教学加工两用型微型数控铣床控制系统的载体,具体实现控制系统的运动的目的[4]。教学加工两用型微型数控铣床的主体结构如图 2 所示,其主体结构包括 X、Y 轴工作台、Z 轴工作台和立柱结构等部件。

图 2 教学加工两用型微型数控铣床的主体结构

1.2 运动控制器的分析设计

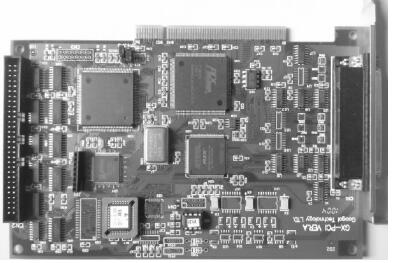

教学加工两用型微型数控铣床选用以 DSP 为主要控制蕊片的数字式步进/伺服型运动控制器,在本文中,选用固高科技(香港) 有限公司基于 DSP 和FPGA 技术的三轴PCI运动控制器 ,型号 为 :GE-300-SG-PCI-G.

该款运动控制器不仅可以控制三个轴(伺服电机或步进电机控制),控制周期 200 us,而且能够支持三路四倍频增量式编码器信号输入,最高频率为 8 MHz;具有通用的数字信号输入输出功能;支持原位信号和限位信号输入;有较高的性价比[5]。如图 3 所示。

图 3 GE- 300- SG- PCI- G 运动控制器

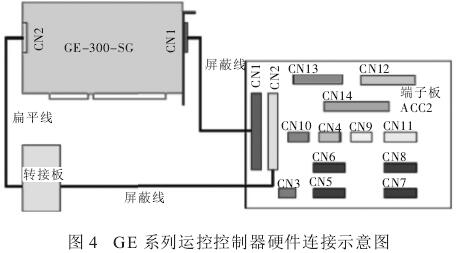

在开发基于运动控制器的程序之前,必须按照其说明说进行安装、测试并正确的与其他硬件设备连接,教学加工两用型微型数控铣床的 GE 系列运动控制器与工业计算机的连接设计,如图 4 所示。

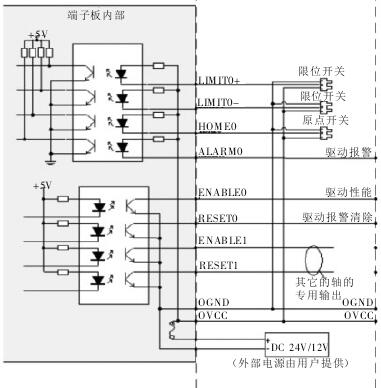

GE-300-SG-PCI-G 运动控制器中,其专用的输入包括:驱动报警信号、原点信号和限位信号,通过端子板的 CN5(CN6、CN7)将驱动报警信号与驱动器相连[6]。原点和限位通过 CN12 与外部开关相连,如图5 所示。专用输出包括:驱动允许,驱动报警复位。专用输出通过端子板 CN5(CN6、CN7)与驱动器连接。CN5 对应 X 轴步进电机,CN6 对应 Y 轴步进电机,依此类推。

图 5 专用输入和输出信号的连接

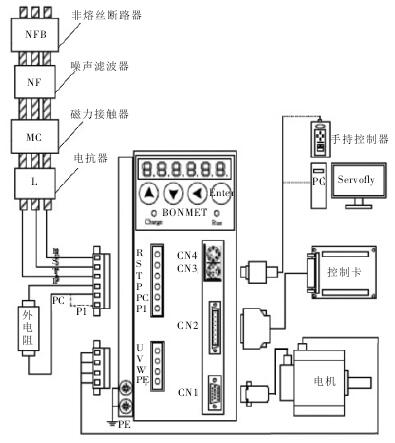

1.3 交流伺服系统

伺服电动机也称为执行电动机,在控制系统中作为执行元件,将电信号转换为轴上的转速或转角,以带动控制对象。伺服电机有直流和交流两种,大功率控制系统常采用直流伺服电动机,交流伺服电动机则主要用于小功率伺服系统,最大的特点就是可控性好[7]。在没有控制信号输入,伺服电机停止转动;有控制信号输入时,伺服电机转动;改变控制电压的相位(极性)和大小就可以改变伺服电动机的转向和转速。本文中所采用的是博美德(黄冈)机械有限公司生产的 SM80-024-30LFB 交流伺服电动机。目前,以 DSP(数字信号处理器)作为控制核心的伺服控制器得到了广泛的应用,能够实现事项数字化、智能化和网络化以及较为复杂的控制运算。伺服驱动器是伺服系统的核心,它的精度决定了伺服控制系统的整体精度。伺服驱动器的工作目的,主要是根据伺服控制器送出的转矩、速度、位置等指令工作[8]。教学加工两用型微型数控铣床选用博美德(黄冈) 机械有限公司生产的 SA1L04C 型伺服驱动器。SA1L04C 型伺服驱动器连接图如图 6 所示。

图 6 SA1L04C 型伺服驱动器连接图

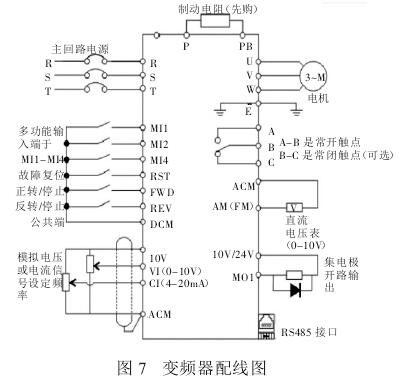

1.4 铣轴变频系统

近几年来交流变频调速系统得到了广泛的发展,其优异的调速性能可以取代传统的直流调速系统。变频器靠内部 IGBT 来调整输出电源频率和电压,根据电机的实际需要电压来提供所需要的电源电压,从而达到调速、节能的目的。并且随着电子配件的发展,变频器的价格越来越低,性能越来越好,性价比不断提高也使其得到了广泛的应用[9]。因此在铣轴调速系统中本文采用以变频器为核心的调速系统。本文中铣轴变频系统使用的是三晶牌变频器,其调速方式是使用该变频器的多功能输入端子来进行调速。变频器的连接分,分为主回路和控制回路。连接时应将外壳的盖子掀开,此时可看到主回路端子和控制回路端子,应依照图 7 的配线回路准确连接。

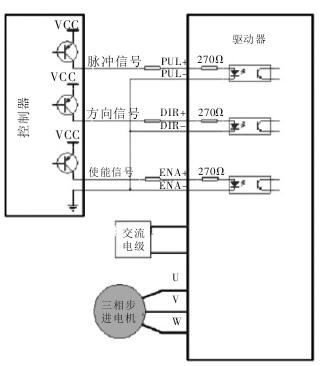

1.5 步进驱动系统

步进驱动系统由运动控制器发出的方向、脉冲等控制信号,控制步进驱动器,再通过步进驱动器控制步进电动机,步进电机与滚珠丝杠相连接,滚珠丝杠的螺母与机床的工作台相连接,把电机的旋转运动转变为工作台的直线移动[10]。步进驱动系统包括步进电机与步进驱动器,根据微型数控机床的精度要求,本文中选用雷赛智能式 863S68H 三相混合式的步进电机和用雷赛公司刚研发出来的一款高细分步进电机驱动器,该驱动器采用的是精密电流控制技术,型号:3ND1183,适用于驱动控制 86-110 型各种品牌的三相混合式的步进电机。

步进驱动系统中驱动器的接线图,如图 8 所示。

图 8 步进驱动系统接线图

2 、系统软件设计

目前在数控系统软件的开发中,由于经济型数控系统软件采用的是标准开发环境,不仅降低了开发成本,而且能开发出性能更好的系统,同时还可以降低维修的成本,因此基于工控机的开放性数控系统将成为控制系统的发展方向[11]。在本文教学加工两用型微型数控铣床的控制系统软件的开发中,采用“工控机+运动控制器”作为控制核心,选用 Win-dowsXP 作为软件操作平台,Microsoft Visual C++6.0作为软件的开发工具。

2.1 软件系统构成

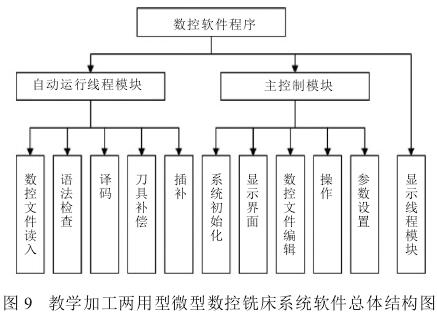

软件系统是硬件系统功能的实现,必须根据硬件特点、系统设计、用户要求来编写程序。进行系统软件设计时,首先将整个系统的任务功能分成许多个模块,并对每个执行模块进行定义,之后根据模块需要实现的功能设计每个具体模块的程序,最后组成一个完整的系统,整个系统的程序不仅结构上具有模块化的特点,而且各模块内部也可细分为小模块。模块特性有利于软件测试,在功能扩充上也很方便。如要增加新功能,只需增加新模块就能实现。因此这样的模块程序设计方法思路清晰、逻辑性强、柔性很大[12]。

根据构建的教学加工两用型微型数控铣床的控制系统硬件体系的结构和性能特点,本文中系统软件设计采用模块程序设计方法。其控制系统软件主要划分了以下几个模块:人机交互界面模块、语法检测模块、数控加工程序编译模块、刀补模块、仿真模块以及其他辅助模块等。整个教学加工两用型微型数控铣床控制系统软件的基本结构,如图 9 所示。

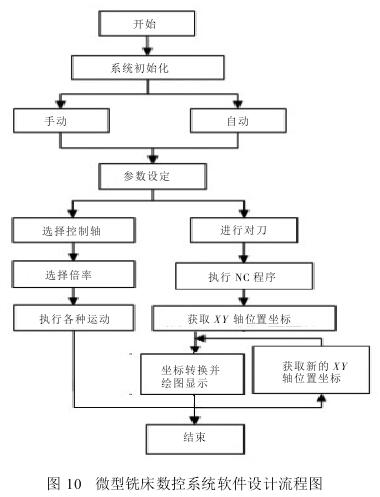

微型铣床数控系统软件设计流程图,如图 10 所示。

2.2 系统软件中主要功能的设计

根据教学加工两用型微型数控铣床的数控系统实现的功能和特点,可将其软件根据实现功能的不同,可归纳为以下几个功能模块,分别阐述如下。

(1)自动加工功能的设计

自动加工程序重点是要将数控 G 代码进行编译,在程序中编写了一个结构体来存储 G 代码中的数据。

(2)对刀功能的设计

对刀的目的是将 G 代码程序中的原点与实际工件加工的原点对应起来。在类 CMillingDlg 中定义成员变量分别用来记录机床坐标和工件坐标。对刀操作就是通过刀具当前在机床坐标系中的位置计算出三个工件零点的值,在后面的插补指令中,分别将工件零点加到相应的 X,Y,Z 坐标值上,这样就将工件坐标(编程坐标)坐标转换为了机床坐标。

(3)仿真功能的设计

在本文控制软件的设计中,仿真的原理和插补是类似的,只是将插补运动换成 GDI 的直线和圆弧的绘制函数。在对话框上放置了一个 STATIC 控件,仿真图形的所有绘制都是在该 STATIC 控件上进行的。在程序中成员函数中首先绘制了仿真坐标,然后根据结构体数组中的值一项一项的逐次进行绘制。由于 GDI 的绘图是一瞬间完成的,为绘制出整个仿真运行的效果,在绘制完每一项的图形后程序暂停0.5 s,这样就绘制出了仿真的动态过程。仿真图如图11 所示

图 11 仿真图

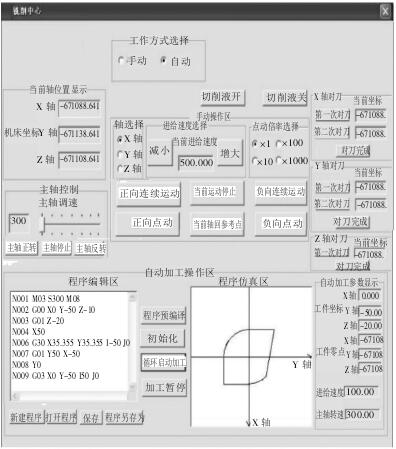

3 、人机界面的实现

人机界面是计算机和用户之间进行交互和信息交换的媒介,准确描述是用户通过用户界面向计算机发出各种数据命令,以达到对计算机进行实时操作和控制,而计算机通过用户界面将计算机控制情况和处理结果表示出来,直观地供用户观察,并指导用户发出下一步命令[13]。除此之外,人机界面还应该为计算机和用户提供帮助、识别以及检查等功能。所以人机界面不仅仅为用户和计算机提供信息交换的渠道,而且也充分发挥了计算机的功能。友好的人机界面能够提高控制系统的使用效率,促进用户更好的掌握及创造性发挥,所以其作用显得非常重要。本控制系统运用 Visual C++6.0 语言,设计了程序运行界面和参数设置界面的人机界面。

4、 结束语

通过数控系统提供机械加工领域的生产制造效率是未来的必然趋势,本文对教学加工两用型微型数控铣床,从硬件和软件探讨了采用 NC 嵌入计算机结构的开放式数控系统,机械结构采用立式数控铣床形式的结构布局;完成了工作台步进电机控制线路、铣轴伺服电机控制线路的设计。

采用模块化的设计思路,设计了控制系统软件部分。该软件在工控机上能实现其功能,能够检查并编译 NC 代码,能够通过运动控制器来完成自动加工、对刀和加工轨迹仿真等功能;人机界面友好,易于使用;提供了主要功能设计的源代码。该软件的源代码开放,由于采用的是模块化设计思路,用户可根据自己使用要求添加相应模块。

应用加工实例表明,本教学加工两用型微型数控铣床的数控系统,人机界面友好、操作简单、功能完善、安全系数高、性能优越等系列优点,能够满足教学加工两用型微型数控铣床的控制要求,为数控系统的发展奠定了技术基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息