摘要:从机床与过程的相互作用出发,阐述了机床产品创新的概念,指出刀具材料是机床发展的推动者,新需求是机床创新的拉动者。继而从以人为中心的观点探讨了机床与人和环境的关系。最后描述了机床产品不连续创新的特征和案例,机床产品创新不是孤立的事件,其形成机制和过程呈现出与生物进化类似的路径依赖特征。

关键词:产品创新;机床;创新理念

1 、机床与过程的相互作用

1.1 工件和刀具是一对矛盾体

金属切削的基本工作原理是,借助高硬度的刀具从硬度较低的工件毛坯上切除多余的金属,从而获得具有一定形位精度和表面质量的特定形状的零件。简言之,以硬克软。实现这一切削过程,工件和刀具之间需要有相对运动和驱动动力,机床就是提供力、力矩和相对运动的工具机,而工件和刀具就是机床内部一对直接相互对抗的矛盾体。以车床

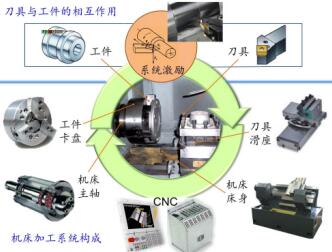

为例,机床主轴通过卡盘夹持工件,使其旋转,而固定有刀具的滑座在数控系统的控制下沿床身纵向移动,在刀具和工件的相对运动过程中伴随着刀具和工件的对抗。刀具切除工件上的一层金属,从而在工件上形成具有一定尺寸精度和表面粗糙度的新表面,如图 1 所示。

图1 机床加工过程的模型

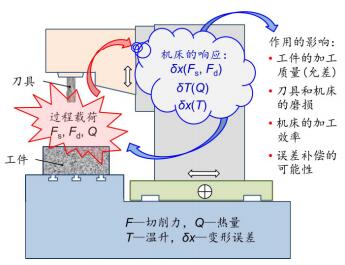

在刀具和工件的相互作用的过程中,不仅通过运动轨迹形成了新的几何表面,还伴随着一系列复杂的物理过程。工件和刀具的相互对抗作用是加工系统的内在激励,在加工系统中产生了 3 种过程载荷:静态力 Fs、动态力 Fd 和热量 Q。机床在这 3 种过程载荷作用下产生了一系列物理响应和变化 [1],仅就 X 一个轴而言,即可发生:

1) 由于受静态和动态切削力而引起的变形 δx(Fs,Fd)。

2) 由于切削过程产生的热而形成的温度场和局部温升 δT(Q)。

3)机床部件由于温度场产生的热变形 δx(T)。

上述物理响应的结果都是负面的,是与提高机床加工精度和生产效率的根本目标背道而驰的,它制约工件的加工质量(精度和表面质量),导致刀具和机床的磨损以及加工效率的降低,如图 2 所示。机床设计师的任务就是采取各种措施尽可能地减少这些负面影响,找出其规律,并进一步谋求误差补偿的可能性,才能够不断提高机床的性能。

遗憾的是,除静态受力所造成的构件变形外,人们对刀具和工件这对矛盾体的对抗机理和后果的认识还不是很深刻,对其普遍规律尚未完全掌握,难以准确地预测和防止。

图 2 加工过程载荷对机床的影响

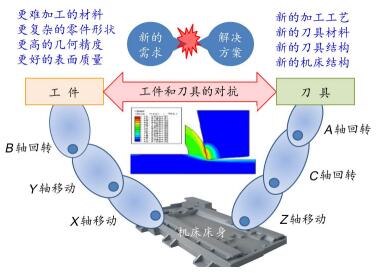

为了进一步理解工件和刀具这一对矛盾体的相互作用,必须了解什么因素使其对立,矛盾双方如何转化。无论是车削还是铣削,当刀刃切入工件时,都会使工件表面层产生塑性变形、挤压和崩裂,金属一小块一小块地变成切屑而与工件表面脱离。形成这一过程的第一个必要条件是刀具材料的硬度,只有硬才能切软。但是,工件材料的变形过程伴

随工件表面和刀具切削表面之间的剧烈摩擦和产生大量的热,使刀具刃口变软,造成刀具切削刃的磨损,即工件对刀具产生的反作用将导致刀具切削能力的降低甚至丧失。第二个必要条件是,机床必须提供足够的能形成切屑的力、扭矩和速度,才能保证一定的金属切除率,满足加工效率的要求。

切削速度越高,刀刃与工件和切屑的摩擦越剧烈,发热量就越大,刀具的磨损必然更快,刀具的寿命加剧缩短。为了提高生产率,必须寻求新的刀具材料和结构。由此可见,工件和刀具的矛盾双方不断发生转化,主要矛盾的一方从刀具转到机床,随着机床性能的提高又转回到刀具,如图 3 所示。

1.2 刀具材料是机床发展的推动者

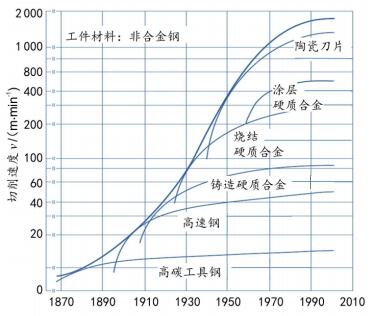

刀具材料在机床发展史中起到推动者的作用。在第一次工业革命初期主要使用淬硬的高碳工具钢刀具,切削速度很低,仅约 10m/min 左右。20 世纪初,出现了高速钢刀具,使切削速度提高到30m/min~50m/min,无论加工效率和生产力都有了巨大的飞跃。

图 3 工件与刀具是一对矛盾体

20 世纪 50 年代开始,硬质合金刀具逐渐获得广泛应用,使切削速度进一步提高到 200m/min 以上。随后,涂层硬质合金和陶瓷刀具的出现和不断改进,使切削速度进一步提高,高速加工获得了越来越广泛的应用,从而对机床性能提出了更高的要求。100 多年来,车削加工非合金钢的切削速度变化如图 4 所示。从图中可见,从 1910 年到 2010 年的 100 年,车削速度大约提高了 50 倍[2]。

图 4 车削加工切削速度的百年变化

每一次新的刀具材料出现,都可能导致切削速度成倍地提高,从而对机床的结构和驱动方式,特别是动态性能都提出了新的要求。以车削为例,提高切削速度就要提高主轴转速和功率,为了保证切屑的正常形成,必须同时提高进给速度。随着机床运动部件速度的提高和驱动功率的增大,机床发生振动的倾向加大,机构的磨损加剧,给机床结构配置、零部件设计和材料的选用提出了新的挑战。如此反复不已,通过工件和刀具这一对矛盾体的相互作用,推动着制造技术和机床结构向前不断地发展。

1.3 新需求是创新的拉动者

随着科学技术的进步,制造业,特别是汽车、航空航天、微电子、模具等新兴产业的发展,新产品层出不穷,零件的形状越来越复杂,零件的材料更加难以加工,零件的几何精度和表面质量要求也越来越高。这些国民经济支柱产业的新需求不仅促使新的工艺、新的刀具材料和结构的出现,更需要能够满足这些加工要求的新一代机床。

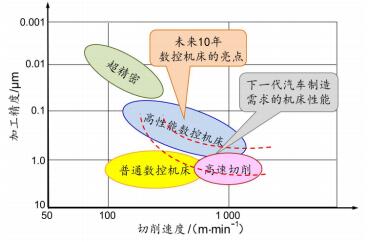

据统计,数控机床的加工精度和切削速度每8~10 年提高一倍。定位精度很快将告别微米时代而进入亚微米时代,机床的精密化与高速化汇合而成新一代高性能数控机床。高性能数控机床是下一代汽车和航空制造需要的关键装备,是未来 10 年数控机床的亮点,如图 5 所示。

图 5 不同类型机床的切削速度和加工精度

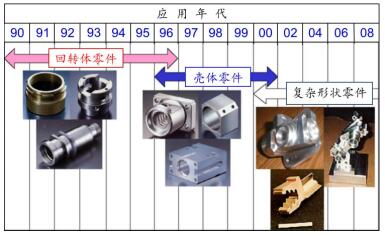

制造技术的进步不仅是切削速度和加工精度的提高,还表现在加工工艺的变化。例如,1990~1995 年期间,数控车床主要用于加工回转体零件;从 20 世纪 90 年代中期开始,在数控车床上配置了自驱动的铣削刀具,可以加工具有回转表面的壳体零件;进入 21 世纪,各种机器的性能日益提高,其能加工零件的结构和形状也越来越复杂,并且希望在一台机床上将一个复杂零件加工完毕,借助工序集中以缩短加工流程、提高效率和保证加工精度,如图 6 所示。工序集约化的需求导致车铣复合加工机床的出现,机床的总体配置、加工工艺和数控轴数,与传统的数控机床相比都发生了很大的变化。

工业新需求对机床而言是一种外部矛盾,促使工件和刀具的矛盾对立和加剧、相互转化加速,即外部矛盾通过内部矛盾拉动机床进一步发展。特别是专、特、精的机床产品,为用户采用新的工艺开辟了道路。这就是为什么要提倡机床制造厂要当好用户的工艺师的根本原因,掌握这一规律后开发出来的新产品就会有所创新、有所突破,能够大幅度提高生产率,才能得到机床用户的认可,必将驶向无人竞争的蓝海,开辟一片新天地。

图 6 车削零件复杂程度的变化

例如,近一个世纪以来,在刀具材料的推动和工业需求的拉动下,车床的发展历经从皮带车床、齿轮箱变速车床、数控车床、带有自驱动刀具的转塔数控车床、向具有自动装卸工件功能的正倒置车削加工单元和具有自动换刀功能的车铣复合加工中心的变迁,如图 7 所示。

图 7 车床的百年变迁

1.4 颤振:矛盾的激化[3]

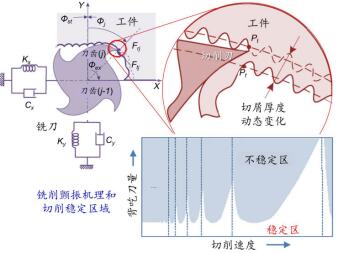

工件与刀具的相互对抗不是稳态的。机床是由若干相对运动部件组成的柔性多体耦合系统,产生于耦合链两末端的工件和刀具之间的切削力是变化的,在铣削加工时尤为明显,其大小与切削层的面积(或切屑厚度)有关,而变化频率与铣刀的转速和齿数有关,如图 8 所示。

图8 铣削过程的颤振机理

从图中可见,装夹在机床主轴上的铣刀是一个具有有限刚度和阻尼的弹性系统。当刀齿切入工件时,在切削力的作用下会产生一定位移,加以参与切削的刀具齿数也是变数,切屑厚度及其所产生的切削力呈明显的周期变化特征,从而对加工系统产生一个激振力,成为工件和刀具对抗的一种特定形态。当这种激励能量达到一定能级,且其频率与机

床固有频率接近时就会产生谐振,使工件和刀具的矛盾激化,出现颤振现象,加工过程就从稳定状态进入非稳定状态。颤振是人们不希望看到的,是机床和过程的相互作用的危险地带。它加剧刀具的磨损、导致加工表面质量降低,甚至使加工过程无法进行。如何防止出现颤振,避免矛盾的激化是人们关注的焦点,也是高性能机床设计的关键。

采用小的背吃刀量(吃刀深度)保持加工过程处于稳定区是消极的办法,与高性能数控机床必须具有高金属切除率的目标相悖。因此,提高工件和刀具系统的刚度和阻尼,使图 8 中的稳定性叶瓣图上移,减少工件和刀具矛盾激化的可能性是机床设计师的重要任务。但是,提高机床结构的刚度和阻尼是有一定限度的。研究加工稳定性叶瓣图可以发

现,当切削速度增大时,随着切削力变化的频率相应变大,越发偏离机床的固有频率,工件和刀具间的激化过程就有可能来不及形成,加工过程稳定区会呈叶瓣状增大的现象。因此,提高切削速度不一定会出现颤振,反而可能使加工过程更加稳定,这就是高速加工的秘诀。

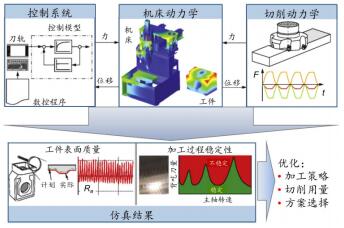

但困难的是,这个叶瓣图是与每一把刀具、每一组工件(特别是不同材料)以及加工过程的切削用量有关,需要通过软件仿真和实验来加以确定。1.5 仿真:预测和防止颤振[4]进入 21 世纪,计算机仿真技术有了很大的进展,软件的功能日益强大,使机床的研究和设计进入全面关注动态性能的时代。现代机床设计已经不仅仅是运动、功能和强度的设计,必须考虑所设计的机床动态性能如何,而且要在机床没有制造出来以前就能够用它来“加工”工件,这就要借助虚拟机床来进行仿真,以预测和防止出现颤振。借助仿真预测和防止颤振的概念如图 9 所示。

图 9 借助仿真预测和防止颤振

由图可知,在零件的 CAD 文件生成数控程序后,将刀具轨迹输入数控系统,转化为各轴的位移、进给、速度、加速度和加加速度(Jerk)的指令。这些指令作为机床多体动力学模型的运动特性输入,加载到相应轴的进给伺服驱动的动态模型上。同时根据切削用量和刀具建立的切削动力学模型又将动态的切削力加载到机床动力学模型上,构成了数控系统、机床和加工过程三者的协同仿真模型。

从协同仿真的结果可以预测这台机床在当前加工条件下的工件表面质量和加工过程的稳定性。如果工件的表面粗糙度不能满足要求或加工过程出现颤振,首先建议通过改变切削用量,借助稳定性叶瓣图,找到稳定区域。在优化切削用量不能获得理想结果的情况下,改变加工策略(切削路径)或选择不同加工工艺方案也可能消除振动。

来源:同济大学现代制造技术研究所 香港理工大学工业中心 上海纳侬精密机械公司

(未完,见下篇)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com