摘 要 : 数控系统 螺距误差补偿功能对数控机床的位置精度有直接影响 。 在 研 究MITSUBISHI M70V 数控系统螺距误差补偿功能的过程中,首先利用高精度测量系统对机床位置精度进行测量,再进一步完成其补偿功能。 从而改善机床的位置精度,给实际应用中螺距误差的补偿提供了一定参考。

关键词: M70V 数控系统;螺距误差;精度测量

1 、螺距误差补偿原理

(1)数控系统螺距误差补偿原理

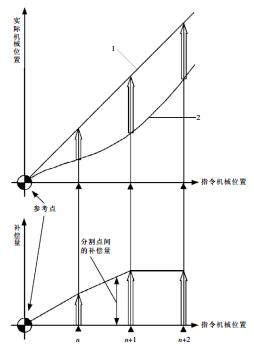

数控系统螺 距误差补偿 的基本原理 是将数控机床某轴的指令机械位置与高精度位置测量系 统所得的实际机械位置相比较,计算出在全行程上的误差分布曲线,将误差以数据表的形式输入数控系统中,当数控系统控制该轴运动时,数控系统会自动考虑该误差值并加以补偿,如图 1 所示。

图 1 数控系统螺距误差补偿原理

1.理想机械位置 2.不进行补偿的实际机械位置 分割点具体补偿方法步骤: ①安装高精度测量系统;②编写程序让数控机床坐标轴在整个行程上移动一些固定位置;③高精度位置测量系统检测机床移动的实际位置值;④高精度位置测量系统分析计算数控机床误差补偿值并生成误差表;⑤将误差补偿值输入数控系统进行自动补偿。

(2)高精度位置测量系统检测基本原理

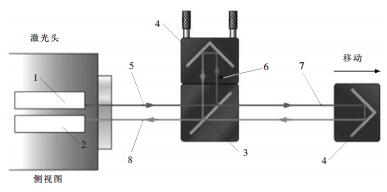

高精度位置 测量系统检 测机床的螺 距误差一般常用 2 种方法:步距规和激光干涉仪。 步距规是通过一个标准的等距量块, 用千分表打表检测,这种测量方法检测精度低,现在基本不采用这种方法检测。 而激光干涉仪是以激光波长为已知长度(λ=633 nm),利用 Michelson 干涉系统测量位移的通用长度测量。 激光具有高强度、高度方向性、空间同调性、窄带宽和高度单色性等优点。 目前常用来测量长度的激光干涉仪, 主要是以 Michelson 干涉仪为主,并以稳频氦氖激光为光源,构成一个具有干涉作用的测量系统。 其测量系统的基本原理如图 2 所示。 在进行测量时,从激光头射出的激光束经分光镜分成 2 道光束,一道光束(参考光束)由反向反射镜反射回去,另一道光束(测量光束)由移动反向反射镜反射回去,2 道返回光束在分光镜处变为合成光束进入激光头内的探测器形成一道干涉光束。 其中,当 2 道返回光束波长相同时,形成明条纹,称为

相长干涉。 当 2 道返回光束的波长存在 180°的相位差时,形成暗条纹,称为相消干涉。 当光程差发生变化时,探测器将在光路改变时检测到相长干涉和相消干涉的明暗条纹信号, 这些信号被探测器记录,记录的数据乘以光束 1/2 波长等于实际测量位移。

由于激光束的波长取决于其所通过的空气折射率。由于空气折射率会随着温度、压力和相对湿度而变化,用来计算测量值的波长值则需要用环境补偿单元加以补偿,以保证激光的波长不发生变化。

图 2 激光干涉仪测量系统基本原理

1.激光源 2.探测器 3.分光镜 4.反向反射镜 5.激光束 6.参考光束7.测量光束 8.合成光束

2 、螺距误差检测方法

根据螺距误差补偿原理,选用英国 Rienshaw 公司生产的激光干涉仪系统对一台配备 MITSUBISHIM70V 数控系统,型号为 HM-PX1502 加工中心的 X轴进行机床精度检测。

2.1 安装测量系统

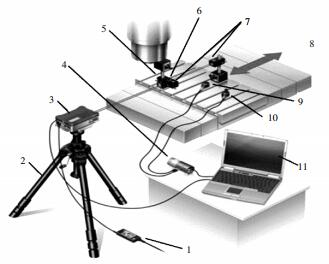

测量系统选用的是 Rienshaw 公司 XL-80 激光干涉仪测量装置, 本装置包括三脚架、XL-80 激光头、线性测量反射镜、线性干涉镜、补偿单元和测试软件,安装结构如图 3 所示。

图 3 XL-80 激光干涉仪安装连接图

1.电源装置 2.三脚架 3.XL 激光头 4.XC 补偿单元 5.光学镜安装组件 6.线性干涉镜 7.线性反射镜 8.移动方向 9.材料温度传感器10.空气温度传感器 11.计算机运行激光校准软件

安装测量装置步骤:①安装三脚架,根 据机床的高度调整三脚架高度; ②安装 XL-80 激光头,将激光头水平固定在三角架上,连接电源装置,打开XL 激光头预热 5 min,使激光稳定;③安装 XC 补偿单元,将材料温度传感器、空气温度传感器与 XC 补偿单元连接。 由于激光测量时波长受温度、气压、湿度的影响,所以在检测过程中要对材料温度、空气温度、气压、湿度进行检测,以补偿激光的波长;④安装测量镜组,根据测量系统的检测原理,安装测量镜组,将线性反射镜、线性干涉镜安装在机床主轴和工作台上,并对准激光;调整 XL-80 激光头、线性干涉镜和线性反射镜的位置, 以使光束穿过干涉镜,并由反射镜反射回来;移动反射镜,使测量光束和参考光束在探测器接口位置重叠; 使反射镜沿 X 轴坐标行程范围内移动, 确保两束光一直保持重叠。

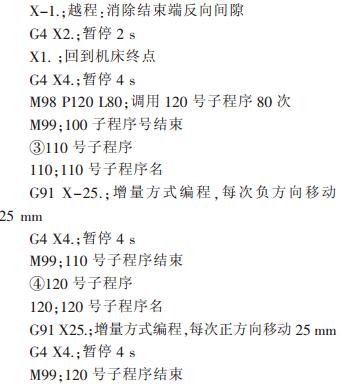

2.2 编写程序让机床在测量范围内按固定位置移动由于要测量机床的实际位置,根据检测原理设定机床程序, 使机床按照指令位置移动。 本机床X轴的行程范围为 2 000 mm, 设定间隔为 25 mm,检测次数 3 次,检测程序如下:

2.3 测量系统进行精度检测

(1)设定机床程 序按照指定 位置移动后,还需设定与机床运行程序相对应数控系统螺距误差补偿参数再进行检测,设置步骤如下:①修改和查 看螺距误差 补偿参数需 要输入系统密码:mpara;②清除 M70V 数控 系统反向间 隙, 参数 2011(G0 back)=0,G00 的反 向 间 隙 补 偿 值; 参 数 2012(G1 back)=0,G01 的反向间隙补偿值;③设定系统误差补偿方法,参数 4 000(pinc)=1,数控系统的螺距补偿方法采用“增量值法”;④补偿 基 本 轴,参 数 4001(cmpax)=X,设定 补偿轴的轴名称;⑤补偿轴设定,参数 4002(drcax)=X,设定误差补偿中的补偿轴名称;⑥补偿参考点位置编号, 参数 4003 (rdvno)=4181, 设定相当于参考点位置的补偿数据编号,实际情况下,不存在以参考点为基准点的对应补偿编号,此设定为一个负端编号;⑦补偿最负端位置点编号,参数 4004(mdvno)=4101,设定补偿轴最负侧的补偿编号;⑧补偿最正端位置点编号,参数 4005(pdvno)=4182,设定补偿轴最正侧的补偿编号;⑨补偿倍率,参数 4006(sc)=2,(注意补偿倍率为两倍)设定补偿的比例系数;⑩补偿 间 隔,参 数 4007(spcdy)=25,设定 基 本轴的补偿间隔。

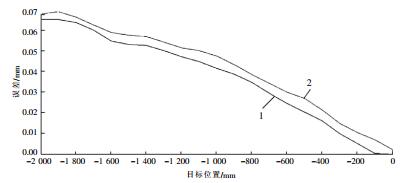

(2)设定测量软件测量软件设定与 M70V 数控系统螺距误差补偿设定参数、数控系统位置检测程序一一对应。 运行测试软件,进行数据采集,采集结果数据如图 4 所示。

图 4 第 1 次测试数据

1.负方向误差曲线 2.正方向误差曲线

2.4 精度补偿

根据第 1 次采 集数据分析 计算机床螺 距误差补偿值,利用测试软件自动分析机床 X 轴螺距误差值,根据系统参数设定类型设定补偿参数,自动计算出系统误差值, 将产生的反向间隙-0.004 mm 输入数控系统参数 2011(G0 back)=-0.008,2012(G1 back)=-0.008 (注意反向间隙补偿值为双倍补偿);螺距误差值输入数控系统螺距误差补偿表中。

2.5 检查结果

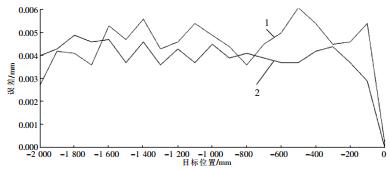

将补偿数据输入 M70V 数控系统后重新运行机床位置精度检测程序,再次测量采集机床位置误差数据,如图 5 所示。

图 5 第 2 次测试数据

1.正方向误差曲线 2.负方向误差曲线通过 2 次采集的测试数据,此设备位置精度由第1 次的 0.078 245 mm 变为第 2 次的 0.013 986 mm,提高了 0.064 259 mm。 因此利用 M70V 数控系统螺距误差补偿功能可以提高机床的机械位置精度。

3 、结语

利用高精度 测量系统可 以检测数控 机床实际机械位置误差并通过螺距误差补偿功能可以提 高机床的位置精度。 本文通过 M70V 数控系统螺距误差补偿功能,利用测量系统检测的实际机械位置误差进行机床位置精度的补偿,提高了机床的机械位置精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com