山特维克可乐满CoroMill 176 -高速钢刀具的高效替换方案

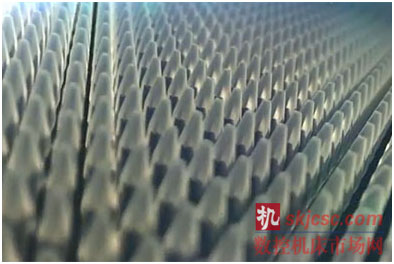

CoroMill® 176是可重磨高速钢刀具最具性价比的替代产品,专用于加工模数范围4到10的齿轮。此类刀具能达到更高的切削速度,并且用户换刀简单快捷,这样就缩短了生产周期,由此使其成为高效率齿轮铣的理想选择。

优点

· 与高速钢刀具相比,降低了单个齿轮的总成本

· 可运用更高的切削速度

· 更长的刀具寿命,减少了停机时间

· 刀具更换方便

· 无额外的重磨或重涂层成本

特点

· 符合DIN 3968的质量等级B

· 有效齿数多,缩短了单个齿轮的加工时间

· iLock刀片接口提高了精度,公差小

· 刀片轻松转位

应用

· 用于大型变速箱、重型卡车和风电业的齿轮

· 粗加工、半精加工和精加工

· 齿形符合DIN 3972-2要求

· 模数范围:4–10

· 滚齿机床、多任务机床、5轴机床

产品范围

· 我们提供DIN标准类别刀片,并按要求提供用于加工特殊齿形的刀片。

· 模数范围:4–10

· 材质:GC1030

· 槽形:-PM

· 也可按要求订制特殊齿形的刀片,刀体可作为订制刀具提供

山特维克可乐满Capto快换系统

随着金属切削机床的发展,用户越来越关注加工过程的可靠性以及有效的机床利用率。正如加工中心的普及,我们很难想象规模生产的客户还会投资没有自动换刀的加工中心。但是目前对于绝大多数的车削机床还在采用人工更换刀具以及停机测量刀具。特别对于一些大型车床,例如立式车床。这些刀具的设置会造成大量的停机时间。可乐满Capto工具接口对于车床的贡献就在于快速设置刀具,以及提高刀具夹持刚性从而达到可靠切削和“绿灯”生产。可乐满Capto正是通过下面几种方案,提高车床类机床的利用率以及独特的刀具解决方案。

● Coromant Capto车床快换方案

--通过手动夹紧单元,实现提高换刀效率

--通过液压夹紧单元,实现真正的ATC自动换刀

--通过集成主轴,实现在车铣复合机床的首选主轴接口

当然,以上的解决方案,都可在机外测量刀具参数,从而减少停机时间。这主要来源于高精度的三棱锥接口。Coromant Capto接口重复定位精度为2μm.

● 高压冷却,提高长屑材料和难加工材料的性能。

● 高刚性的接口夹紧。提高了抗弯刚性和扭矩传递能力,这使得加工过程可靠,高效。

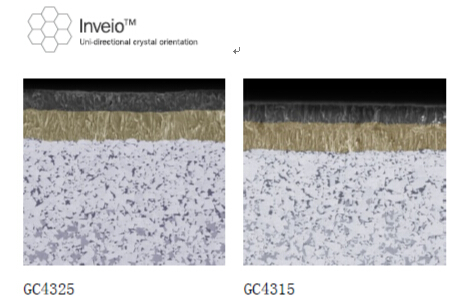

山特维克可乐满Inveio – 同向结晶技术

材料科技背景

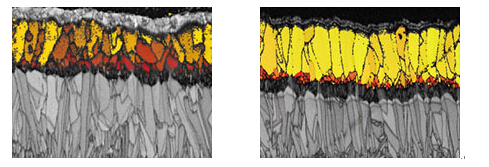

在传统的CVD氧化铝涂层中,晶体的生长方向是随机的。在开发Inveio™时,我们的专家们找到了一种控制该涂层中晶体生长的方法,以确保所有晶体都沿着相同的方向排列,并使最坚固的部分朝向顶面。您可以在下面的显微镜图片中看到这种情形,其中,每种晶体方向都被赋予一种独特的颜色。

在传统的CVD氧化铝涂层中,晶体取向是随机的。 通过Inveio,氧化铝涂层中的所有晶体都沿着相同的方向朝向顶面排列。

Inveio的作用

紧密排列的单向晶体在切削区域和铁屑间构造了一个坚固的屏障。这极大程度地改进了抗月牙洼磨损和抗后刀面磨损特性。另一种作用是能够更迅速地将热量从切削区域带走,从而有助于切削刃在更长时间的切削期间保持不变形。

可预测性和长刀具寿命

Inveio™对刀片强度、耐磨性和刀具寿命具有最大的单独影响。Inveio涂层与刀片的所有其他元素相结合:基体、刃边处理和后处理工艺。它们可共同确保可预测的长刀具寿命。

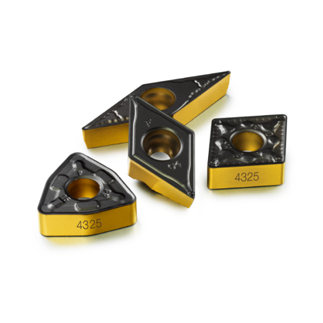

采用Inveio的钢件车削材质GC4325

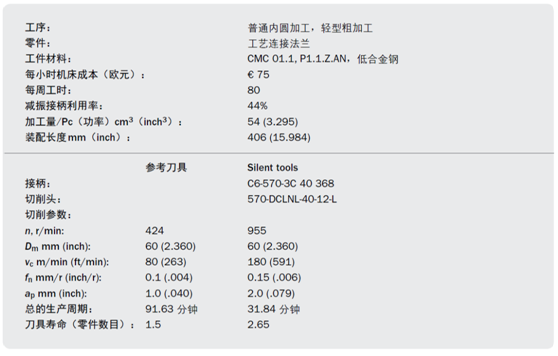

山特维克可乐满Silent Tools®减振刀具

Silent Tools是山特维克可乐满车削、铣削、镗削和钻削减振刀柄系列的一个注册商标。这种刀柄设计通过刀体内部的减振机构将切削振动消减至最小。大多数Silent Tools客户使用这些刀具是为了应对长悬伸加工和零件特征对于刀具可达性的需求。但是试验表明,在较短的悬径比,例如3-4倍的悬伸时,使用Silent Tools减振刀具既可以改进零件表面质量也可大幅提升生产效率。

Silent tools减振刀具使得切削过程变得更加简单。因此如果您需要提高生产效率同时还需保证零件质量,那么Silent Tools将是您最佳的选择。

无论是提高金属去除率、改进表面质量、确保加工安全性还是降低生产成本,您都能真切地享受这份静谧。

让我们看一看选用Silent Tools后可获得的一些丰硕成果:

加工案例:内孔车削

内孔车削工序对振动非常敏感。由于孔深决定了悬伸,因此,零件的孔径和长度对刀具的选择有极大的限制。为了获得最佳的稳定性和加工精度,应选择尽可能大的镗杆直径以及尽可能短的刀具悬伸量。对内孔车削而言,其首选是钢制的Silent Tool减振镗杆。

工艺连接法兰的典型内孔粗加工工序从Silent Tools镗杆的应用中受益匪浅。由于避免了切削振动,我们不仅将主轴速度提高一倍多,而且还使生产周期缩短了三分之一,同时生产效率提升了188%。

如何实现不会产生毛刺的稳定面铣工艺——山特维克可乐满CoroMill 5B90是您的最佳选择

为了达到日益严格的排放标准,目前汽车行业的一大趋势是采用铝材等轻质材料来制造汽缸盖之类的零件。发动机制造商希望通过提高燃烧压力和温度来降低排放,而汽缸盖则需要能够承受这种压力和温度。

CoroMill 5B90正好能满足汽车行业对更高表面光洁度和更小公差的要求,同时尽可能缩短生产周期、减小零件公差,并达到规定的表面质量,从而适应大批量生产的要求。然而,面铣加工也经常面临挑战,例如毛刺、刀具呈不规则磨损,以及刀片使用寿命不可预测,这样往往会增加单件生产时间。

山特维克可乐满与汽车行业携手合作,开发出了CoroMill 5B90。这是一款定制设计面铣刀,它使得面铣加工不仅有出色的表面质量,并能降低30%的单件加工成本。这款刀具设计采用了独特的轴向和径向刀片定位,确保每个刀片都能迅速有效地切削,而无需对刀片进行任何调整,同时避免毛刺。这款刀具产生的切屑较薄,可以轻易地从工件上去除,从而避免对已加工面造成损害。每个刀具均针对零件定制,优化了切削刀片数量。刀片当中的修光刃,可以确保获得出色的表面质量。由此减少了三分之二的刀具调整安装时间。因此,与传统刀具相比可以实现高进给加工并减少刀具齿数。

案例研究

一家汽车制造商希望改进不稳定的汽缸盖加工工艺并去除毛刺,同时还需要正确预知刀片寿命。而目前由于每次刀夹调整的略有差异,造成了刀具寿命的变化。质量要求为粗糙度Rmax20、表面波纹度W4和平面度0.05mm。山特维克可乐满CoroMill 5B90完全符合这些标准,每年可节省21,000欧元。

| 原有刀具 | CoroMill 5B90 | |

| 切削速度,vc | 3,140 米/分钟 | 3,800 米/分钟 |

| 主轴转速,n | 5,000 转/分 | 6,000 转/分 |

| 进给率,vf | 8,280 毫米/分钟 | 9,000 毫米/分钟 |

| 切削深度,ap | 0.5 毫米 | 0.5 毫米 |

| 刀具寿命(小时) | 30,000 平均 | 45,000 |

总结

山特维克可乐满CoroMill 5B90充分满足了当今汽车行业对于在高压和高温下(如喷射系统和涡轮增压器)采用更轻和更硬材料的需要。这款刀具的设计可提供稳定和无毛刺的加工,并具有可预测的刀具寿命和十分出色的表面质量。

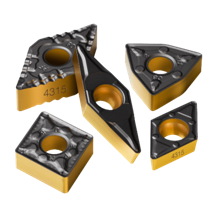

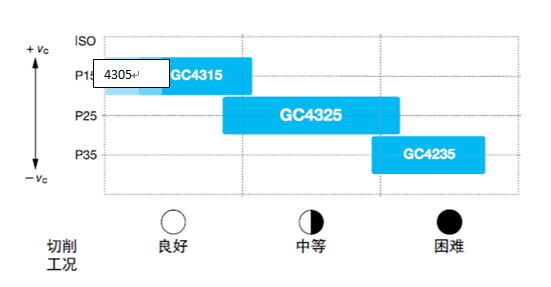

山特维克可乐满刀片材质GC4325和GC4315

配备Inveio™的GC4325和GC4315是确保钢件车削工序耐久性、可预测性和更长刀具寿命的材质。

钢件车削的首选

GC4325在大多数不同的工况下都能确保同样可靠的性能,是进行钢件车削的首选材质。现在也可用于CoroCut 1-2,用于管件切断和切槽应用。

高金属去除率的理想之选

伴随刀片规格的扩展,GC4315目前可用于高速加工或长时间切削高金属去除率的钢件车削应用。

应用

• 外圆和内圆车削

• 粗加工至精加工

• 湿式和干式加工

GC4325

• 大多数钢件车削应用的首选

• 连续和断续切削

GC4315

• 连续切削到轻型断续切削

• 高切削速度

• 长时间连续切削

• 硬质工件材料加工

技术特点

Inveio™可提高耐磨性并延长刀具寿命

Inveio是确保GC4325和GC4315可预测性能的秘诀。紧密排列的单向晶体形成了一个面向切削区域和切屑的坚固屏障,从而可确保高耐磨性和长刀具寿命。

基体

烧结硬质合金基体兼具高强度和可靠的韧性,实现了二者之间的理想平衡。富钴表面梯度烧结技术提高了安全性。

GC4325基体的平衡性可确保在各种不同工序中的安全性,GC4315基体则开发用于承受高温。

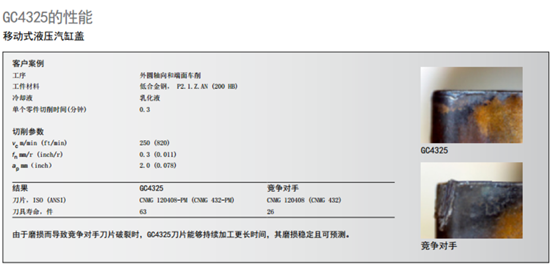

加工案例

工序 : 外圆轴向车削

工件材料: 低合金钢,P2.1.Z.AN (320 HB)

冷却液: 乳化液

切削时间 (分钟): 0.49

切削参数 GC4315

vc,m/min : 150

fn,mm/r : 0.3

ap,mm : 3

| 结果 | GC4315 | 竞争对手 |

| 刀片 | CNMG 120408-PR | CNMG 120408 |

| 刀具寿命,件数 | 3 | 1 |

在该工序中,GC4315能够加工的工件数量是竞争对手材质的3倍

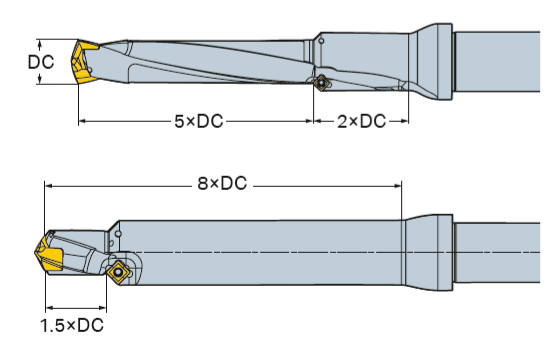

山特维克可乐满CoroDrill 870 -可靠且可预测的孔加工工艺

CoroDrill® 870可换头钻头设计用于钻削中等公差H9-H10的孔,可为您节省时间并降低单孔加工成本。

可通过直径范围、步数和可加工长度对CoroDrill 870进行定制,以优化应用。这样可以提高孔的加工效率并使其更加接近所需的规格,从而更适合对其执行后续工序。

多合一工序

照惯例,加工阶梯孔或倒角孔意味着钻孔工序需要结合使用附加工具。为了减少刀具库存并优化总生产节拍,CoroDrill® 870产品目前已扩展至可换头钻头,只需一道工序便可加工出阶梯孔或倒角孔。更少的换刀次数缩短了机床停工时间,从而提高了零件产量并降低了单件加工成本。

给您带来的优势

• 更短的生产节拍和更低的单件加工成本

• 安全、可靠的切削过程

• 易于装卸,钻头更换安全可靠

• 可预测的长刀具寿命

• 经过优化的排屑性能

特点:

· 钻体与钻头之间可靠的高精度接口可确保出色的稳定性。

· 钻头和阶梯/倒角刀片的内冷却液可实现最佳排屑效果和刀具寿命。

· 能够一直延长至8倍钻头直径,以提高可达性。

· 刀片材质具有磨损可预测性,能够以高生产效率实现可靠的长刀具寿命。

· 无需从机床上拆下刀具便可轻松更换钻头,从而缩短停机时间

· 有大量的倒角刀片可供选择。

应用

• 阶梯孔或倒角孔

• 60°-180°阶梯角和60°-150°倒角

• 孔径范围:10.00-33.00 mm (0.394-1.299英寸)

• 组合孔深可达7倍钻头直径

• 钻孔部分的深度为1.5-5倍钻头直径

• 阶梯部分的深度可达2倍钻头直径

• 能够一直延长至8倍钻头直径,以提高可达性

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com