低温冷却,威力无比

对蒸汽和燃气轮机而言,叶片制造是主要生产成本之一。使用难以加工的高温合金和材料,无疑增加了加工工艺成本。因此,人们迫切需要创新的加工解决方案。瓦尔特还是首次提出适合量产的二氧化碳低温冷却概念。

带叶片加工本身是一门科学。过去,叶片制造厂面临的是设备问题;当今,主要面临叶片材料给加工带来的头疼问题。为了进一步优化效率,涡轮机设计师正在寻求提高输入更高温度的最佳解决方案。因为需要采用特殊材料才能满足高温要求,所以会增加叶片的制造成本。传统的铁素体、马氏体和奥氏体涡轮机钢材不再适合高温要求,取而代之的是镍基高温合金。但是,这类材料需要更长的加工时间。从这个意义上说,最重要的因素是采用相互匹配的创新型刀具和加工概念来控制制造成本,例如能见实效的高性能冷却加工概念。

总部位于图宾根的瓦尔特专为能源行业研制刀具和加工方案的历史非常悠久。“几十年来,能源生产已成为我们专注的主要行业之一,”瓦尔特业务发展部经理Andreas Elenz强调,“我们是所有关键零件的全方位服务提供商,当然包括叶片。这意味着从保证最大金属去除率的可转位刀片的粗加工铣刀到保证最小过渡半径的整体硬质合金立铣刀,要配备所有的刀具(对于叶片加工领域而言,这个量相当大)。

冷却概念

刀具冷却特别重要,它不仅对刀具本身的影响很大,加工中产生的高温还关系到涡轮机加工过程中是否产生加大硬质合金基体压应力和限制其性能的发挥。与钢材不一样,加工难切材料时,一般不会通过切屑带走热量,其中热量渗入切屑刃,从而使钴钨硬质合金软化。

2013年初,瓦尔特与茨维考西撒克逊应用科学大学生产技术研究所(IfP)携手合作,对采用液体二氧化碳低温加工进行基本研究,其中切削刃口已经冷却到–78.5℃,茨维考实验全部采用了外部冷却供应,并对各种冷却策略(MQL, 乳化液、二氧化碳及其各种组合)进行了相互比较。 比较结果表明,二氧化碳法具有最大的冷却潜力,具有十分明显的优势,在加工不锈钢涡轮叶片时,成本节省高达40%。通过这种开拓性基础研究并与瑞士斯达拉格机械工程公司密切合作,瓦尔特率先成为全世界采用低温冷却原理的刀具专业公司,为行业各种应用提供了切实可行的解决方案。2013年3月,这种技术首次取得成功,并命名为“Cryo·tec™”。在EMO 2013, 瓦尔特和斯达拉格获得了MM奖,获奖理由是他们的解决方案在铣削加工最具创新性。

专用铣刀

对刀具而言,合作双方选择了F2334R圆刀片仿形铣刀,这种铣刀专门为叶片加工进行了优化。其主要特点是加工稳定性高,可采用5轴加工。这种刀具覆盖了整个加工工艺的70%~80%,从而绝大多数金属去除发生在涡轮叶片部位。使用5轴加工,可优化各种位置的槽型比和切削力比,即使在粗加工期间,也能接近想要的最终外形轮廓。

F2334R开有两道槽,可同时供应两种不同类型的冷却液:一道槽供应二氧化碳,另一道槽供应MQL、压缩空气或乳化液。二氧化碳以液态形式流过刀具,其压力为60巴,直接喷在切削刃的附近。然后,二氧化碳在此处膨胀后形成干冰,达到想要的冷却效果。“Cryo·tec™的重要研发步骤是采用两道槽系统,向刀具供应内冷却液,而不是外接冷却液供应系统,”瓦尔特涡轮叶片加工技术负责人Thomas Schaarschmidt说,“采用五轴加工,外供二氧化碳决不能达到理想效果,即不可能尽量靠近高温切削区域。当加工钛合金时,除了纯冷却外,还需要润滑。在本文所介绍的方法中,采用双槽刀具分离MQL和二氧化碳。斯达拉格负责研发专用芯轴,而瓦尔特负责提供优化刀具。低温冷却理念的优势如下:刀具磨损量小,使用寿命更长;切削参数优化,生产效率更高;表面质量更好、边界区域影响更小,零件质量更高;切屑100%可回收利用,无需准备维护处置润滑剂或零件清洁剂。

高压

Cryo tec™冷却系统的一个重要技术优势是,在机床和刀具都能保持尽可能长时间的二氧化碳压力。因为只要压力下降,就开始形成冰而堵塞二氧化碳供应通路。但是,为了达到既定冷却效果,二氧化碳输出量不宜过大,因为与乳化液相比,二氧化碳冷却液较为昂贵,其成本约为0.30~0.50欧元每千克。“在确定喷嘴直径时,我们在研发工作中投入了大量的人力物力和时间,” Schaarschmidt说,“目前我们正在努力着手进一步优化压力调节和供应,使之尽可能接近切削区域。我们还下大力气与润滑剂制造厂通力合作研制新型MQL油品。迄今,他们已经可用于高温应用,因此需要结合二氧化碳冷却使用。目前Cryo tec™刀具只有非标刀具,因为斯达拉格相应的机床/主轴技术还不成熟。但是,瓦尔特正在想办法制定一种刀具连接标准。

冷却性能

利用马氏体不锈钢材质的涡轮叶片进行的实验(多轴车铣、原始部件尺寸475 mm×80 mm×80 mm、焊接夹具)表明,如果使用二氧化碳冷却,切削刃处的温度可降低100℃,与干式加工相比,刀具刃口寿命延长30%,而切削参数仍能保持一致。同时,生产成本节省15%。在加工奥氏体不锈钢时,与MQL相比,刀具使用寿命大大延长,生产成本节省高达30%。总体来说,低温加工对高温合金(HRSA)和不锈钢有巨大潜力。现在是需要采用ISO S组和ISO M组的材料和应用对此技术进行进一步验证。今后研发重点考虑用于汽车业零件加工以及设备技术、提取和处置等方面未解决的问题。

未来的切削技术

今后的机床可能设计成同时具有冷却和非冷却功能(不管是否采用冷却液)。唯一的区别是选用的切削刀具材料:一种用于冷却加工,另一种用于干式加工。今后研发还有另外的主题。铣削期间,通过啮合和分离,使所采用的刀具齿加热然后冷却。只有采用低温二氧化碳冷却才能充分达到这种效果。由于高温交变效应,硬质合金基体和涂层以不同速率膨胀,使涂层开裂,最终使切削刀具材料失效。过去几年研发的所有切削刀具材料都用于干式加工的高温作业,但是现在的切削刀具材料需要专门适合低温二氧化碳冷却,能承受温度巨变。因此,在瓦尔特今后的研发工作中,Thomas Schaarschmidt需要研究两大课题:“我们今后主要任务是对刀具概念和专业切削刀具材料标准化,因为我们计划在2020年前将涡轮机难切材料的比重增加到40%左右,所以这方面的市场增长潜力巨大,需要加大研发力度。

图1:瓦尔特采用Cryo•tecTM 技术的F2334R刀片

具备二氧化碳冷却装置的铣刀。瓦尔特用于涡轮叶片加工的Cryo•tecTM F2334R刀片。

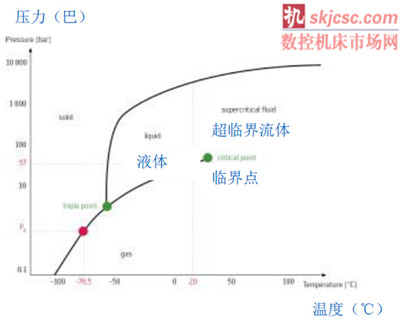

图2:二氧化碳相曲线图

二氧化碳相曲线图:室温下液态二氧化碳以57.8巴以上的压力在被送到切削位置。

图3:图宾根瓦尔特公司业务开发总监Andreas Elenz秉承一个优良传统:“能源生产已成为我们几十年专注的主要行业之一。”

图4:瓦尔特业务发展能源部经理和叶片加工技术负责人Thomas Schaarschmidt:客户已经接受包括刀具和技术专长的全套方案。

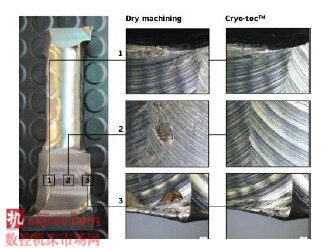

图5:叶片根部部位的表面质量

干式加工

粗加工后叶片根部部位的表面质量,一个采用干式加工方式,另一个采用二氧化碳加空气冷却工艺。

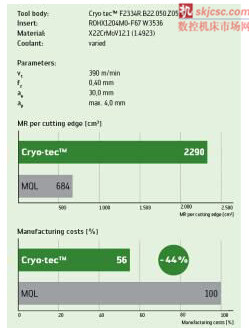

图6:成本节省曲线图

与干式加工相比,采用Cryo•tecTM技术粗加工奥氏体不锈钢材质涡轮叶片,可节省大量成本。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com