覆盖件模具数控加工刀库自动化应用

2025-1-14 来源: 东风汽车集团有限公司研发总院 作者:杨 兴 曹宇峰

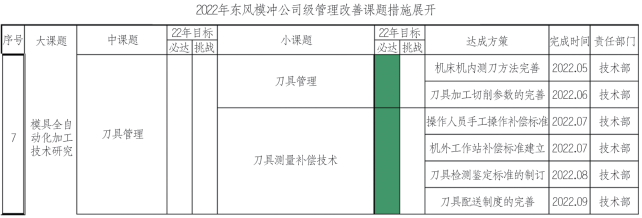

在中国汽车市场竞争加剧的当下,轿车覆盖件模具设计和制造水平为了适应市场不断提升。为适应市场对高端轿车模具提出的新要求,迈向自主开发、适应目标市场,提高数控加工效率和质量势在必行。数控加工自动化是公司重大课题,传统的刀具管理使用体系存在着一系列问题 :占用数控主体作业时间 ; 操作者凭经验选择刀具类型 ; 无法进行刀具加工干涉判断 ; 刀具寿命和修磨标准无法统一问题等。通过自动化加工换刀ATC 的使用,不仅能彻底解决这些问题,通过刀具管理体系和配送制度的完善、能够合理管理使用数控加工刀具,提升数控主体作业时间和数控加工安全性。

一、数控加工刀具自动对刀的流程

数控加工刀库自动化对刀方式为机内对刀和机外对刀两种方式。课题实施前由于以往数控加工作业方式的惯性思维,现场对刀方式为操作工现场对刀作业,数控加工中心刀库没有充分发挥作用。为了充分提升对刀效率,此次课题研究采用机外对刀作为课题实施主要方式。

1.模具制造数字化加工经历的几个阶段

2017 年数控加工数字化起步阶段 FMC 整体泡沫的制作程序化,控制实物尺寸。

2018年全数字化加工开始应用阶段模具结构加工的全面数字化。

2020年精细化模面加工阶段数码测量技术使用,为数控编程提供现场实物尺寸。

2021 年自动化数控验证阶段 VERICUT 软件的引进,防止数控加工干涉碰撞。

2022年自动化数控加工阶段数控机外对刀仪的使用,完善数控刀具管理。

图 1 数控加工自动加工阵地现场

图 2 数控加工自动加工流程示意图

2.实现数控加工中心刀库自动化基本要求

刀具使用的相关参数和相关信息需要和数控刀库进行匹配,数控加工刀具有相关的身份编码,使用参数需要与数控机床的刀具库信息相匹配。此外,刀具相关参数在数控编程的过程中需要引入,后续 NC 代码在运行过程中会通过程序传输过程把相应的刀具参数及加工信息植入数控加工中心的数控系统中,最终完成数控加工任务。数控刀具库建立相关制度具体要求如下 :

①实施数控刀具配送制度,规范使用,由刀具技术人员进行现场支持。

②开发刀库自动化使用的数控加工程序模板,确定刀库应用相关参数。

③完善现场数控刀具管理、使用、保养制度,提升数控机床开动率。

④机外对刀装置使用成为数控刀具使用的控制中枢。

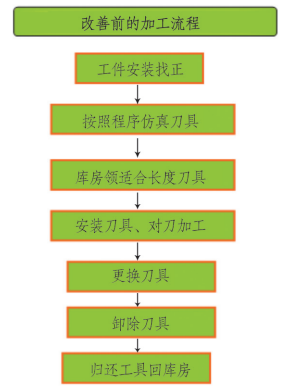

(1)传统数控加工对刀方式的流程

传统数控加工对刀方式主要的特点,需要有经验的数控技能人员进行现场分析判断,还需要来回奔波与工位和库房之间,整个换刀环节效率低下,在工序较为复杂的数控加工,频繁换刀,大幅降低机床实际开动率。

图 3 数控加工自动加工流程示意图

(2)传统对刀方式现场问题几种表现形式

①数控对刀的时间较长,机内对刀参数需要操作工核定,新员工容易发生对刀的失误。

②防止数控刀具加工与工件干涉,操作人员再次确认刀具有效切削长度。

传统数控对刀方式需要操作工有熟练的技巧,丰富的加工经验,操作工培训的周期相对较长,而且不利于数控作业标准化、规范化的实现,以技能人员经验为主导的生产不利于企业核心技术提升。

图 4 现场手工对刀设定高度

图 5 数控加工人员确定刀具干涉长度示意图

二、数控加工中心刀库自动化应用方案

1. 数控加工中心刀库自动化前提硬软件要求

(1)测量硬件方面 : 配备高端精密机外对刀仪作为整个对刀控制中枢。

(2)数控软件方面 : 解决数控加工程序的优化、并且把相应的数控指令整合到数控加工代码中,便于加工和检测。

(3)加工管理方面 : 设立专职的数控刀具理员,集测刀、配送、管理、定损、新产品的定型,数据管理工作于一体。

(4)用户方面机加车间为了适应新作业方式,制定相应的管理使用、管理流程。(图 6)

图 6 刀具库自动化行动计划书

2.刀具库自动化具体实施的方案

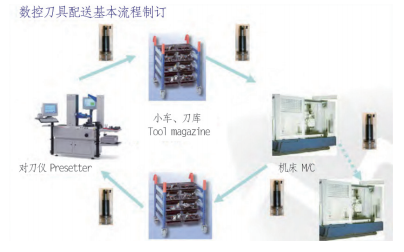

(1)刀具配送制度的应用流程

①拆卸机床刀柄库数控加工刀具至工具运输专用小车。

②擦拭 BBT50 刀柄、数控加工刀具浮灰后运送至数控刀具室。

③拆卸相关的数控刀具,数控刀柄组件。

④仔细清洁数控刀柄、刀具,去除烧结油膜。

⑤鉴定数控刀具使用情况,给出刀具使用评估报告(每周所有机床一次)。

⑥重新组装相应的数控刀具和刀柄。

⑦组合好的工具组件在刀具预调仪重新测量刀具使用参数。

⑧测量好的刀具打印刀具标签,重新在刀具做好标识。

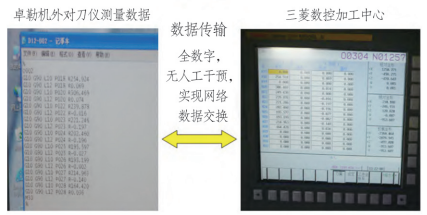

⑨网络传输刀具信息至对应的数控机床。

⑩运送检定后的数控刀具至现场,重新安装至机床刀柄库。

图 7 刀具配送整体流程示意图

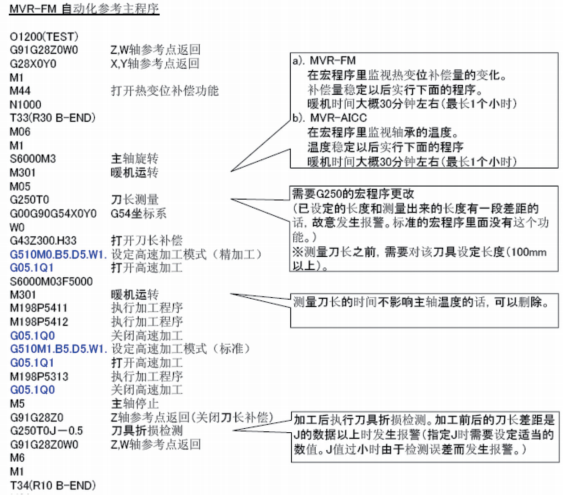

(2)刀库专用使用的数控加工宏程序开发

根据数控加工程序的特点,宏程序进行控制主程序的运行流程。包含自动预热、自动换刀、精度自动补偿,加工工件重量补偿的功能,附加刀具非正常破损检测分项。

从数控编程的参数(转速、进给、长短刀具选择等等)设置、刀具配送清单、程序清单、生产计划安排、数控刀具的动态管理、刀具的成本管控、数控标准化加工等,都必须严格按照标准化作业,否则任何一个环节的中断,都会导致数控加工中断。所以从开始的数控编程和机加结束的数控全自动加工入手,强制的要求的中间环节的标准化。( 图 8)

图 8 数控刀库自动化使用数控程序开发流程示意图

图 9 数控机床库的建立

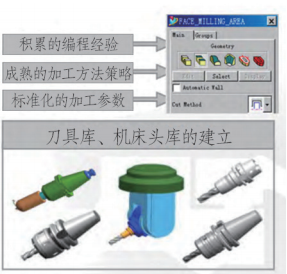

图 10 数控机床刀具加工库的建立

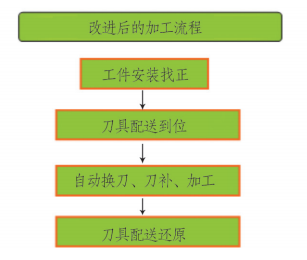

图 11 现在的数控刀具使用流程程图

图 12 刀具对刀的数据完全实现自动输入过程图

完善数控刀库使用的同时,必须建立与之相应数支撑控编程标准化库作为 :

①数控软件添加机床 3D 数模,仿真实物加工场景。

②数控加工刀柄、刀具库作为标准模块,根据加工需求随时调用。

③数控加工机床头库和相应的附加头库。

(3)制订相应的管理使用流程,并且不断完善

(4)用户方面的流程改变

由于引进数控刀具机外对刀仪,对刀的任务职责转移到刀具管理员和库房中 ; 刀具的补偿指令由刀具库直接发送到数控机床,数控加工人员所执行的只是正常的装卸刀具,流程简化。

三、数控加工中心刀具自动化实现后的效果分析

1.经济效果

(1)每日节省数控加工工时 2h/ 台,五台共计 10h/ 天 , 年工作时间 300 天。

(2)使用配送管理制度管理,减少错误操作。

(3)程序优化节约加工工时 2h/ 套。全年按照班组加工能力每年 50 套工件数量240 件。

总共节约 :300 元 / 小时 *10 小时 * 300 天+ 240 件 *2 小时 *300 元 / 小时 =1044000 元。

2.社会效益

(1)符合当前节省人工重复劳动、防止出错、提升效率的要求。

(2)节约人工成本和管理成本。

(3)利用数字化管理方法,提升企业的技术加工水平,提升企业竞争力。

四、总结

通过各专业部门的通力合作,经过一年多的实验和论证,形成了有效使用数控加工中心刀具库有效方法,及时满足数控机加车间要求,良好的流程管理不仅降低了成本,缩短了制造的周期。对于数控加工自动化而言,刀库自动化是总课题一个重要的子系统,开发应用成功为今后的全面数字化加工铺平道路。

(1)通过本次课题,优化数控加工方法和工艺流程。

(2)提高了工作效率,降低了管理费用。

(3)采用电子化的管理手段,方便刀具现场管理和加工数据收集。

(4)编程人员优化数控程序是提高加工效率的有效途径。

(5)管理的流程拓展在今后一段时间需要不断地完善。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com