一种卧式加工中心辅助换刀系统设计

2022-10-21 来源: 科德数控股份有限公司沈阳分公司 作者: 张传思

摘要:卧式加工中心广泛应用于箱体类、多面体类零件的加工,而刀库是卧式加工中心重要的功能部件之一,能大大节省辅助时间,提升加工效率。目前,自动换刀系统主要由链式刀库与换刀机械手,盘式刀库与换刀机械手组成,而刀库所装刀长有一定限制,比如 HSK-100A 刀库能容最大刀长为 500mm,超过此长度无法装入。因此,设计一种辅助换刀系统,专门用于装载超长、超大刀具,用于特深特征的加工,对提升加工中心的加工效率具有重要的意义。

1. 卧式加工中心常用换刀系统

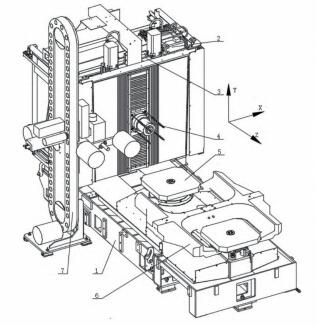

卧式加工中心主要由床身部、立柱部、滑鞍部、主轴部、工作台部、交换站部、自动换刀系统组成,如图 1 所示。

1. 床身部 2.立柱部 3. 滑鞍部 4.主轴部 5. 工作台部 6.交换站部 7.自动换刀系统

图 1 卧式加工中心结构示意图

而自动换刀系统通常由刀库与换刀机械手组成,如图 2 为链式刀库的自动换刀系统,图 3 所示为盘式刀库的自动换刀系统。

图 2 链式刀库自动换刀系统 图 3 盘式刀库自动换刀系统

两种自动换刀系统都由刀库与凸轮机械手组成,其中链式刀库容量大,通常为 40 把、60 把、120 把,甚至更多。而盘式刀库存量不大,通常不超过 20 把。而该两种常用的结构型式,所装刀具长度都有一定限制,对于加工特殊特征的超长刀具无法装入。因此,通常需要额外的机构实现对特殊刀具的储存,有的将特殊刀具放入加工区的(如图 4 所示),但放在加工区切削液及铁屑容易进入,所装刀具数量有限,且影响一定的加工范围。本文针对超长刀具,设计了一种置于

加工区外侧的辅助换刀系统,用于深孔的镗削与钻削。

图 4 特殊刀具置于工作区示意图

2. 辅助换刀系统结构设计

由于机床的主轴 Z 向不能运动,且换刀位在工作区中,同时又不能影响已有的自动换刀系统的工作空间,因此设计了一种 3 自由度的辅助换刀系统,放置于机床工作区外,固定到床身侧面,此辅助换刀系统可以沿着 X 向、Y 向、Z 向运动,

如图 5 所示。

图 5

辅助换刀系统主要由送刀机构、驱动装置、检测装置、刀柄清洁装置组成。

(1)送刀机构送刀机构由 X、Y、Z 向三个运动轴组成,其中 X 向行程左右运动为 620mm,由工作区外将刀具送到工作区内。Y 向行程上下运动为300mm,将刀具升到 Y 向换刀位置或降到待刀位置。Z 向行程前后运动为 105mm(至少应大于对应刀柄长度),完成刀具的插入与拔出主轴锥孔。X 向与 Z 向相对运动距离较长,如采用导轨固定,通过滑块运动带移动部件运动,必须将滑块固定在移动部件的末端,而使运动部件的重心在滑块的前端,这样就造成移动部件运行不稳,

影响定位精度。因此,采用滑块固定在滑板上,导轨与移动部件固定的方式实现运动部件的移动,保证了运动部件的稳定运行及定位精度。

(2)驱动装置。由于移动部件重量较轻,且每个轴都有固定的准停位置,因此,此辅助换刀系统采用了气缸驱动实现各轴的运动,气缸内部两端行程增加缓冲装置,外部两端行程末端增加磁感应开关,提供到位反馈信号。管路上增加节流阀,方便对气缸运动速度的调节。采用双控电磁阀实现气缸的伸缩切换。

(3)检测装置。该辅助换刀系统的检测装置主要有行程到位检测开关、刀具有无检测开关。行程到位检测开关即为安装于气缸外部的,用于检测内部活塞位置的磁感应开关。刀具有无检测开关即为安装于刀座上的,用于检测刀柄的接近开关,通过螺母可调与刀柄外圆的距离。

(4)刀柄清洁装置。为了保证从工作区换下刀具刀柄清洁,在将刀具换到刀座前,用刀座附近的吹气装置对主轴中的刀柄周围进行吹气,将切屑及切屑液最大程度的吹掉,有利于保护刀具锥柄清洁。

3. 换刀流程

(1)主轴装刀流程

将超长刀具,如加长镗刀 25 安放到刀座 29中,加长钻头 26 安放到刀座 2 中,刀座数量可依据所需特殊刀具数量而增加。首先,气控阀 31 中的 Y 向双控阀切换到气缸升起的一路,Y 向气缸 11 升起,Y 向滑板 9 沿着 Y 向导轨 10 经 Y 向阻尼器 13 停到 Y 向气缸11 的行程末端,Y 向气缸 11 外部的磁感应开关反馈 Y 向滑板 9 到位,即刀具到达 Y 向换刀位置,此时换刀门打开,主轴运行到加长镗刀 25 的换刀点位置,同样给出反馈信号。然后,X 向气缸 15 在对应双控阀的控制下,X 向导轨 17 带动 X 向托板 12 伸出,经过 X 向阻尼器 20 的缓冲,使 X 向气缸 15 的活塞停在气缸前端,气缸外侧磁感应开关给出反馈信号,将 X 向托板 12 送入到换刀点的 X 向坐标位

置,此时将刀座 29 附近的吹气装置清洁器 30打开。

接下来,固定有刀座 29 的 Z 向滑板 24 在 Z向气缸 21 的驱动控制下,随着 Z 向导轨 23 伸出,经过 Z 向阻尼器 28 的缓冲,停在 Z 向换刀点的准确位置,气缸外部磁感应开关给出反馈信号,即将刀具成功插入主轴,待接到主轴刀具夹紧信号后,证明主轴已将加长镗刀 25 夹紧,之后主轴抬起大于 300mm 的安全距离后,Z 向滑板 24在 Z 向气缸 21 的控制下随着 Z 向导轨 23 反向运动,经 Z 向阻尼器缓冲停至末端气缸外侧磁感应开关给出到位反馈信号,吹气装置清洁器30关闭。接到 Z 向气缸 21 到位反馈信号,X 向托板12 在 X 向气缸 15 的驱动下随着 X 向导轨 17 反向运动,经 X 向阻尼器 19 缓冲停止末端气缸外侧磁感应开关给出到位反馈信号,证明换刀部分已移出工作区,此时换刀门可以关闭。

同时,Y 向气缸 11 反向运动 Y 向滑板 9 降落,经 Y 向阻尼器 214 缓冲停止原始位置,此时完成一个装刀过程。

(2)主轴卸刀流程

在保证主轴远离 Y 向换刀点安全距离300mm 以上时候,重复上述主轴装刀流程的步骤,辅助换刀系统到达换刀点后,主轴降落到 Y向换刀点将加长镗刀 25 放入到刀座 29 中,接近开关 27 给出刀具放好信号,主轴松刀并给出松刀信号,接到主轴松刀信号后 Z 向滑板 24 在 Z向气缸 21 的控制下随着 Z 向导轨 23 反向运动,经 Z 向阻尼器缓冲停至末端气缸外侧磁感应开关给出到位反馈信号,主轴 X 向移动到加长钻头26 的换刀点,刀座 34 附近的吹气装置清洁器 35打开。

接下来,固定有刀座 34 的 Z 向滑板 24 在 Z向气缸 21 的驱动控制下,随着 Z 向导轨 23 伸出,经过 Z 向阻尼器 28 的缓冲,停在 Z 向换刀点的准确位置,气缸外部磁感应开关给出反馈信号,即将加长钻头 26 成功插入主轴,待接到主轴刀具夹紧信号后,证明主轴已将钻头夹紧。之后重复主轴装刀流程中的换刀系统退回流程,至此,完成一套卸刀及装刀流程。

4. 结语

辅助换刀系统解决了常规卧式加工中心刀库无法装载超长刀具、超重刀具的弊端,对于减少加工辅助时间,提升加工中心的利用率具有重要的意义,该辅助换刀系统的结构方式可应用到其他加工中心中,具有广泛的应用范围,尤其对于应用到生产线中的设备,将大大提高自动化生产线的节拍。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息